- •Тема: Изучение условных обозначений сварочных швов на чертежах.

- •Тема: Изучение конструкции сварочного трансформатора.

- •Трансформаторы с нормальным магнитным рассеянием и с отдельным дросселем

- •Тема: Изучение конструкции сварочного автомата.

- •Тема: Изучение технологии ручной сварки.

- •Подготовительные работы

- •Техника выполнения ручной дуговой сварки

- •Окончание сварки

- •Определение режима сварки

- •Тема: Техника выполнения вертикальных и потолочных швов.

- •Выполнение вертикальных швов

- •Выполнение потолочного шва

- •Тема: Изучение технологии сварки алюминия.

- •Тема: Оборудование и технологический процесс газовой сварки.

- •Недостатки газовой сварки

Выполнение вертикальных швов

Сварку таких швов можно осуществлять как на подъем, так и на спуск.

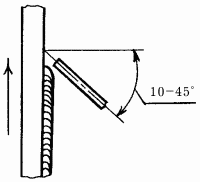

Вертикальный шов.

При сварке на подъем нижележащий металл шва, который почти закристаллизовался, удерживает расплавленный металл, находящийся в сварочной ванне. Сварка на подъем дает возможность более тщательно проваривать корень шва и кромки, так как расплавленный металл стекает с электрода прямо в сварочную ванну. Недостатком данного способа является грубый внешний вид шва: его поверхность как будто покрыта чешуей.

При сварке на спуск трудно получить качественный провар места соединения деталей, так как шлак и расплавленный металл подтекают под дугу. При малом значении силы поверхностного натяжения происходит вытекание металла из сварочной ванны.

Выполнение потолочного шва

Выполнение потолочного шва представляет определенные трудности. По возможности следует заменять этот трудоемкий вид каким-либо другим. При таком способе сварку производят, периодически замыкая конец электрода на сварочную ванну.

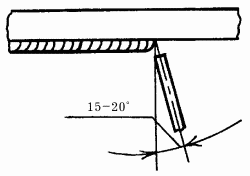

Потолочный шов.

Металл сварочной ванны начинает кристаллизоваться, тем самым уменьшая объем сварочной ванны. Параллельно этому в сварочную ванну вносится расплавленный электродный металл. Подрезы образуются при удлинении дуги. Сварка таких швов создает неблагоприятные условия для выделения шлаков и газов из сварочной ванны.

Тема: Изучение технологии сварки алюминия.

Алюминий — очень легкий металл, имеющий плотность 2,7 г/см3. Теплопроводность алюминия в три раза выше теплопроводности малоуглеродистой стали. Температура плавления чистого алюминия 657° С. При нагревании алюминий легко окисляется, образуя тугоплавкую окись алюминия (А120з), плавящуюся при температуре свыше 2060° С. Чистый алюминий поставляют по ГОСТ 11069—64.

Одним из основных условий получения высококачественного сварного соединения алюминия и его сплавов является правильный выбор способа и параметров сварки. Сварку неплавящимся электродом целесообразно применять при работе с изделиями толщиной до 6—8 мм, если они выполнены из термически упрочняемого алюминиевого сплава, и толщиной до 12—14 мм, если применяется неупрочняемый термической обработкой сплав алюминия. Ручной сваркой неплавящимся электродом обычно выполняют небольшие объемы сварочных работ, в некоторых случаях при ремонте и исправлении дефектов сварных соединений, при сварке в потолочном, вертикальном и других сложных положениях (кроме сварки труб), при невозможности или нецелесообразности автоматизации процесса. При применении автоматической сварки неплавящимся электродом следует ориентироваться на сварку за один проход или за два прохода при двусторонней сварке, так как формирование шва происходит в основном (на 65—75%) за счет расплавления основного металла. При сварке плавящимся электродом в случае, когда необходимо получить сварной шов или наплавку большой ширины, применяют сварку с поперечными колебаниями электрода или расщепленным электродом. Для этих целей можно, использовать электродную проволоку диаметром не более 2,5—3 мм, при увеличении диаметра электродной проволоки объем расплавленного металла в сварочной ванне увеличивается настолько, что нормальное формирование шва нарушается. Сварку с поперечными колебаниями дуги и сварку расщепленным электродом целесообразно применять для изделий толщиной до 15—20 мм, при работе с изделиями большей толщины эффективнее сварка на режимах большой мощности (500 а и более) плавящимся электродом большого диаметра. При сварке трехфазной дугой двумя неплавящимися электродами значительно повышается производительность и можно успешно сваривать изделия толщиной до 20—25 мм. Однако по экономическим показателям сварка изделий из алюминиевых сплавов такой толщины плавящимся электродом выгоднее.

Применять автоматическую и полуавтоматическую сварку плавящимся электродом наиболее целесообразно при толщине, свариваемого изделия более 6—8 мм, причём преимущества сварки плавящимся электродом в наибольшей степени проявляются при сварке изделий толщиной от 15—20 до 150 мм и более электродом большого (3—5 мм) диаметра. Для сварки плавящимся электродом следует использовать проволоку достаточной жесткости, с тем чтобы избежать потерю устойчивости, затирание, проскальзывание в механизмах подачи сварочных автоматов, и тем самым обеспечить устойчивое горение дуги. Предпочтение следует отдавать электродной проволоке нагартованной или большего диаметра.

При сварке электродной проволокой диаметром до 2,5—3 мм для питания дуги целесообразно использовать импульсный источник тока, что способствует стабильности горения сварочной дуги и получению необходимого качества. Следует отметить, что при сварке плавящимся электродом большого диаметра (4—5 мм) на токах свыше 400 А применение импульсного питания не дает ощутимых технологических преимуществ.