- •Тема: Изучение условных обозначений сварочных швов на чертежах.

- •Тема: Изучение конструкции сварочного трансформатора.

- •Трансформаторы с нормальным магнитным рассеянием и с отдельным дросселем

- •Тема: Изучение конструкции сварочного автомата.

- •Тема: Изучение технологии ручной сварки.

- •Подготовительные работы

- •Техника выполнения ручной дуговой сварки

- •Окончание сварки

- •Определение режима сварки

- •Тема: Техника выполнения вертикальных и потолочных швов.

- •Выполнение вертикальных швов

- •Выполнение потолочного шва

- •Тема: Изучение технологии сварки алюминия.

- •Тема: Оборудование и технологический процесс газовой сварки.

- •Недостатки газовой сварки

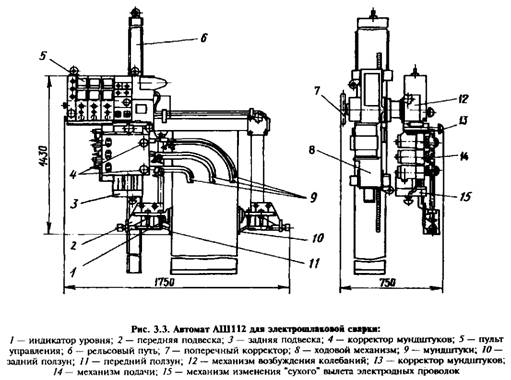

Тема: Изучение конструкции сварочного автомата.

СВАРОЧНЫЙ АВТОМАТ – ЭТО УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ. В НЕГО ВХОДЯТ МЕХАНИЗМЫ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И ЕЕ ПЕРЕМЕЩЕНИЯ, СВАРОЧНАЯ ГОЛОВКА И СРЕДСТВА АВТОМАТИЗАЦИИ.

ПО КОНСТРУКЦИИ АВТОМАТЫ МОГУТ БЫТЬ ВЫПОЛНЕНЫ КАК СВАРОЧНЫЕ ТРАКТОРА (НА САМОХОДНОЙ ТЕЛЕЖКЕ) И В ПОДВЕСНОМ ВАРИАНТЕ. АВТОМАТЫ ЯВЛЯЮТСЯ ПОЛНОСТЬЮ АВТОНОМНОЙ СИСТЕМОЙ: АВТОМАТИЧЕСКИ ОБЕСПЕЧИВАЕТСЯ ПОДАЧА ФЛЮСА ИЛИ ЗАЩИТНОГО ГАЗА В ЗОНУ ГОРЕНИЯ, ПРОВОЛОКА ПО МЕРЕ НАДОБНОСТИ ПОДАЕТСЯ В ЗОНУ ГОРЕНИЯ, РЕГУЛИРУЮТСЯ ПАРАМЕТРЫ ДУГИ, ЗАЖИГАЕТСЯ И ПЕРЕМЕЩАЕТСЯ ВДОЛЬ СВАРОЧНОГО ШВА ДУГА, ПРИ НЕОБХОДИМОСТИ СВАРОЧНАЯ ДУГА ГАСИТСЯ И ПРЕКРАЩАЕТСЯ ПОДАЧА ЗАЩИТНОГО ГАЗА ИЛИ ФЛЮСА.

СВАРОЧНЫЕ АВТОМАТЫ СОСТОЯТ ИЗ БЛОКОВ: СВАРОЧНОЙ ГОЛОВКИ (Г), ФЛЮСОВОЙ ВСПОМОГАТЕЛЬНОЙ АППАРАТУРЫ (АВ), ГАЗОВОЙ ВСПОМОГАТЕЛЬНОЙ АППАРАТУРЫ (АВГ), БЛОКА УПРАВЛЕНИЯ (Б), ИСТОЧНИКА ПИТАНИЯ СВАРОЧНОЙ ДУГИ. ВСЕ УЗЛЫ УНИФИЦИРОВАНЫ, КАК В ПОЛУАВТОМАТАХ.

ОСНОВНОЙ ЧАСТЬЮ АВТОМАТА ЯВЛЯЕТСЯ СВАРОЧНАЯ ГОЛОВКА. ЭТО УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДА К ЗОНЕ ГОРЕНИЯ ДУГИ, ОСУЩЕСТВЛЕНИЯ ПОДВОДА ТОКА К ДУГЕ И ПОДДЕРЖАНИЯ УСТОЙЧИВОЙ ЭЛЕКТРИЧЕСКОЙ ДУГИ, АВТОМАТИЧЕСКОГО ПРЕКРАЩЕНИЯ СВАРОЧНОГО ПРОЦЕССА.

Тема: Изучение технологии ручной сварки.

Подготовительные работы

Подготовительные работы включают в себя правку, разметку, резку, подготовку кромок под сварку и холодную или горячую гибку.

Правку выполняют на станках или вручную. При правке устраняются деформации металла. Металл небольшой толщины правится в холодном состоянии, а толстый предварительно подогревается до 250–300 °C.

Целью разметки является нанесение размеров детали на металл. Обычно ее наносят по шаблонам из алюминиевого листа. При разметке используют линейку, угольник, рулетку, чертилку.

Резка может быть как механической, так и термической. Наиболее производительной является механическая. Термическая же, уступая ей, является более универсальной, так как позволяет с большей точностью выкроить заготовки различной геометрической формы.

Подготовка кромок, как и резка, ведется 2 способами: механическим и термическим. В основном используется механический способ. Используя 2 или 3 резака, расположенных под разными углами, можно получить кромки с односторонним или двусторонним скосом.

Кроме классической гибки, осуществляемой на листогибочных вальцах, существует множество других способов.

В подготовительные работы, кроме вышеперечисленных, входит также очистка металла от масла, ржавчины, окалины, влаги и различных неметаллических загрязнений. Присутствие этих загрязнений часто является причиной образования в сварных швах пор, трещин, шлаковых включений, что ведет к снижению прочности сварного соединения.

Техника выполнения ручной дуговой сварки

Дуговая сварка металлическими электродами с покрытием остается самым распространенным методом, применяемым при изготовлении и монтаже конструкций. В начале работы следует зажечь (возбудить) дугу, установив нужное значение сварочного тока. Оно зависит от марки электрода и типа сварного соединения.

Зажигать дугу можно разными способами. При первом способе электрод приближают перпендикулярно к поверхности изделия и, коснувшись металла, быстро отводят вверх на необходимую длину дуги. При втором способе электродом вскользь чиркают по поверхности металла.

Существует такое понятие, как длина дуги. Она напрямую зависит от марки и диаметра электрода, разделки свариваемых кромок.

Нормальная длина дуги составляет 0,5–1,1 диаметра электрода.

Независимо от этого электрод всегда должен быть наклонен к оси шва таким образом, чтобы основной металл проплавлялся на наибольшую глубину. Для получения гладкого и плотного шва необходимо, чтобы угол наклона электрода в сторону ведения шва составлял 15°.

Существует 3 основных направления движения электрода. Первое из них – поступательное вдоль оси. Движение вдоль оси позволяет обеспечить постоянство длины дуги и связать это со скоростью плавления электродов.

Второе движение электрода – перемещение вдоль оси образуемого валика в направлении наплавки для образования шва. Образуется узкий валик, ширина которого зависит от скорости перемещения дуги по поверхности и сварочного тока. Узкий валик накладывают, проваривая корень шва или сваривая тонкие листы.

Третье движение включает в себя поперечные колебательные движения электрода.