- •Введение

- •1. Технология и организация строительства магистральных трубопроводов

- •1.1 Способы прокладки магистральных трубопроводов и структура строительно-монтажных работ

- •1.2. Организация строительства

- •1.3. Особенности строительства трубопроводов в сложных климатических условиях

- •1.4. Конструкции переходов через естественные и искусственные преграды

- •1.5. Применение технической мелиорации при строительстве трубопроводов

- •1.6 Расчеты по сооружению газонефтепроводов

- •2 Производство работ при капитальном ремонте линейной части нефтегазопроводов

- •2.1 Планово-предупредительные ремонты газонефтепроводов

- •2.2 Технологические схемы ремонта трубопроводов

- •2.3 Капитальный ремонт трубопровода с заменой труб

- •2.4 Капитальный ремонт трубопровода с заменой изоляционного покрытия.

- •2.5 Земляные работы

- •2.6 Изоляционно-укладочные работы

- •Технологические параметры ремонтно-восстановительных работ

- •Технологические параметры проведения изоляционно-укладочных работ при ремонте трубопроводов на бровке траншеи

- •Заключение

2.2 Технологические схемы ремонта трубопроводов

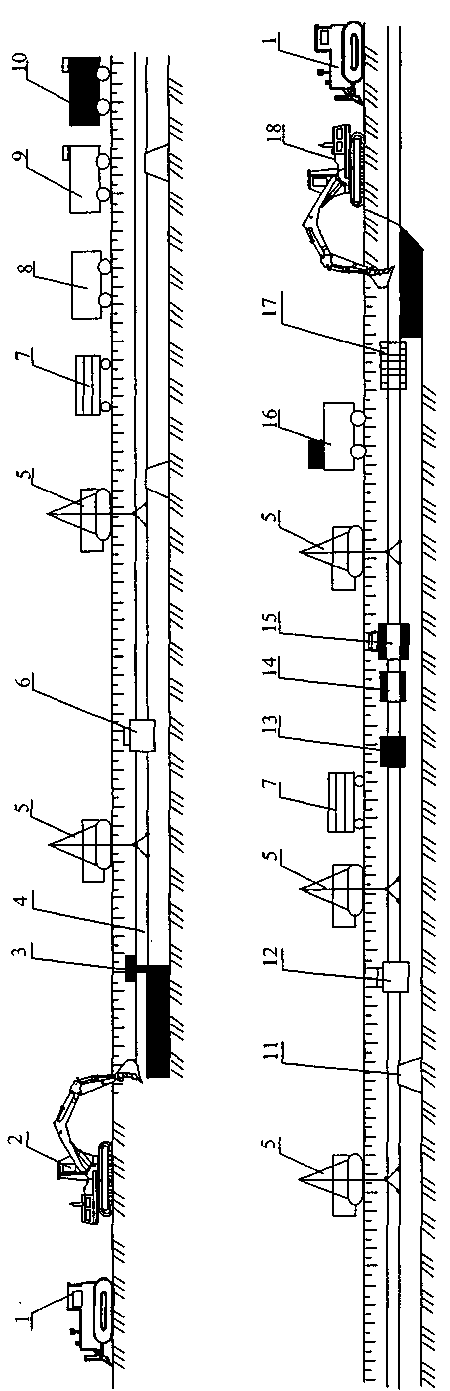

Ремонт трубопровода с подъемом и укладкой его на берме траншеи (рис. 2.1). Участок ремонтируемого трубопровода вскрывают и обследуют стыки. Затем трубопровод приподнимают из траншеи и укладывают на расстоянии 1,5 м от бровки траншеи на лежки. После выполнения операций по предварительной очистке, восстановлению стенки трубы и нанесению изоляционного покрытия трубопровод опускают обратно в траншею и засыпают. Такой метод применяют преимущественно на трубопроводах малых диаметров, так как появляется опасность повреждения и разрыва стыков и самого трубопровода при его подъеме.

Ремонт трубопровода на берме траншеи (с разрезкой трубы) (рис. 2.2). Этот метод ремонта применяют при замене поврежденной изоляции и ремонте трубы. Отключают участок трубопровода, подлежащий ремонту, путем перекрытия в начале и в конце участка кранов (задвижек). После удаления транспортируемого продукта из трубопровода ремонтируемый участок вырезают из магистрали с двух концов. После этих операций приступают к основным видам работ. Сначала производят планировку трассы бульдозерами, затем трубопровод вскрывают до ее нижней образующей экскаваторами, приподнимают его на берму траншеи трубоукладчиками с одновременной очисткой поверхности труб очистными машинами от старой изоляции и продуктов коррозии и осматривают поверхность трубы.

Далее восстановленный участок трубопровода окончательно очищают очистными машинами типа ОМ, наносят новое изоляционное покрытие с помощью изоляционных машин типа ИМ или ИЛ и укладывают его на дно траншеи. Засыпку траншеи производят с устройством валика, а при необходимости производят работы по рекультивации земли. Наибольшее распространение данный метод получил при ремонте газопроводов с заменой старой или дефектной изоляции с применением общестроительной техники.

|

11- бульдозер; 2 - вскрышной экскаватор; 3 - трубопровод; 4 - трубоукладчик; 5 - электростанция; 6 - машина предварительной очистки; 7 - пост отбраковки труб; 8 - сварочный пост; 9 - лаборатория контроля качества сварных соединений; 10 - инвентарные опоры; 11 - машина окончательной очистки; 12 - оборудование подогрева трубопровода; 13 - грунтовочная машина; 14 - изоляционная машина; 15 - лаборатория контроля качества изоляционного покрытия; 16 - экскаватор засыпки

|

Рис. 2.1. Принципиальная технологическая схема капитального ремонта газопровода на берме траншеи

|

|

1 - бульдозер; 2 -вскрышной экскаватор; 3 - подкапывающая машина; 4 - трубопровод; 5 - трубоукладчик; 6 – машина предварительной очистки; 7 - электростанция; 8 - пост отбраковки труб; 9 - сварочный пост; 10 - лаборатория контроля качества сварных соединений; 11 - инвентарные опоры; 12 - машина окончательной очистки; 13 - оборудование подогрева трубопровода; 14 - грунтовочная машина; 15 - изоляционная машина; 16 -лаборатория контроля качества изоляционного покрытия; 17 - машина для подсыпки и подбивки грунта под трубопровод; 18 - экскаватор засыпки

|

Рис. 2.2. Принципиальная технологическая схема капитального ремонта газопровода в траншее

|

Ремонт трубопровода в траншее с подкопкой под трубу. На ремонтируемом участке трубопровода через каждые 10 м оставляют земляные перемычки (подушки) длиною 3 м, а десятиметровые участки вскрывают с выборкой грунта под трубою на глубину до 40-50 см. Далее трубопровод очищают от старой изоляции и продуктов коррозии, восстанавливают стенки труб и наносят соответствующий тип изоляционного покрытия. После ремонта и засыпки десятиметровых участков ремонтируют участки трехметровых перемычек; при этом все операции выполняют вручную.

Ремонт трубопровода с подъемом и укладкой на лежки в траншее. Трубопровод после планировки трассы бульдозером вскрывают специальным вскрышным экскаватором, приподнимают со дна траншеи трубоукладчиками, очищают от старой изоляции и продуктов коррозии специальной ремонтно-очистной машиной и укладывают на лежки в траншее на высоте 40-60 см. Лежки под трубопровод подкладывают специальным краном. После отбраковки труб выполняют сварочно-восстановительные работы с помощью передвижных сварочных установок, затем окончательно очищают трубопровод очистной машиной и наносят новое изоляционное покрытие специальной ремонтно-изоляционнной машиной.

Для приготовления битумной мастики в ремонтно-строительном потоке имеются битумоплавильные котлы. Очистку и изоляцию трубопроводов производят специальными ремонтно-строительными машинами, предназначенными для ремонта магистральных трубопроводов. Эти машины отличаются от общестроитыльных конструкцией рабочего органа – у них он разъемный, что позволяет устанавливать машину в любом месте действующего трубопровода, не разрезая его. После укладки трубопровода траншею засыпают. Этот метод наиболее рационально применять при капитальном ремонте линейной части магистральных нефтепроводов большой протяженности.

В настоящее время разработаны технологии, позволяющие совмещать различные типы изоляционных покрытий при ремонте трубопроводов.

Пленочные покрытия обычно также принимаются в рассмотрение при выборе изоляционного материала при ремонте, однако надо иметь в виду, что этот вид покрытий вызвал целый ряд проблем. Пленочные покрытия также наносятся автоматическим оборудованием, которое может быть помещено на трубу в любой точке. Праймер и пленка наносятся за один проход, праймер наносится посредством гравитационной системы. Оборудование может быть сконфигурировано для нанесения одного или двух слоев пленки.

Для капитального ремонта трубопроводов с заменой изоляции применяются специальные средства механизации российского производства.

Их конструкции обусловлены технической политикой применения в качестве основного изоляционного покрытия битумно-полимерных материалов: битумно-полимерных мастик горячего нанесения и битумно-полимерных лент холодного нанесения.

Эти комплексы состоят из специальных разъемных машин и оборудования с приводом от передвижных электростанций (рис. 2.3).

Рис. 2.3. Грунтовочная МГ и изоляционная МИАБ машины в работе

Не существует идеального покрытия, которое подходило бы для всех ситуаций.

Если проект осуществляется при неблагоприятных погодных условиях – дождь, высокая влажность, флуктуации точки росы и т.д., качество выполнения проекта может пострадать в значительной мере.

Внимательное следование процедуре снятия старой изоляции водой под высоким давлением обеспечивает абсолютно полное удаление изоляции с поверхности трубы. Тщательно очищенная труба позволяет провести адекватную инспекцию состояния ее поверхности.

Перед началом операции абразивной подготовки поверхности всегда измеряется влажность окружающей среды, определяется точка росы и температуры стальной поверхности трубы. Абразивная очистка не должна проводиться в условиях высокой влажности или на влажной поверхности, в противном случае на трубе немедленно появляется налет ржавчины, который должен быть удален перед нанесением нового покрытия.

Поскольку степень подготовки поверхности и глубина профиля являются критичными для нанесения нового покрытия, эти параметры измеряются после абразивной обработки.

Для проверки однородности и толщины нанесенного нового покрытия, проводятся специальные измерения: снимаются показания толщины только что нанесенного покрытия и показания толщины высохшего покрытия (рис. 2.4).

После снятия старой изоляции, инспекции состояния трубы, ремонта дефектов, подготовки поверхности и нанесения новой изоляции, трубопровод готов к укладке обратно в траншею.