- •Введение

- •1. Технология и организация строительства магистральных трубопроводов

- •1.1 Способы прокладки магистральных трубопроводов и структура строительно-монтажных работ

- •1.2. Организация строительства

- •1.3. Особенности строительства трубопроводов в сложных климатических условиях

- •1.4. Конструкции переходов через естественные и искусственные преграды

- •1.5. Применение технической мелиорации при строительстве трубопроводов

- •1.6 Расчеты по сооружению газонефтепроводов

- •2 Производство работ при капитальном ремонте линейной части нефтегазопроводов

- •2.1 Планово-предупредительные ремонты газонефтепроводов

- •2.2 Технологические схемы ремонта трубопроводов

- •2.3 Капитальный ремонт трубопровода с заменой труб

- •2.4 Капитальный ремонт трубопровода с заменой изоляционного покрытия.

- •2.5 Земляные работы

- •2.6 Изоляционно-укладочные работы

- •Технологические параметры ремонтно-восстановительных работ

- •Технологические параметры проведения изоляционно-укладочных работ при ремонте трубопроводов на бровке траншеи

- •Заключение

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Национальный минерально-сырьевой университет «Горный»

А.К. Николаев

СООРУЖЕНИЕ И РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ

Учебное пособие

Санкт-Петербург

2013

УДК 622.645 (075.80)

ББК 35.514

Н 631

В предлагаемом учебном пособии приведены физико-химические свойства нефти и газа. Рассмотрены основные схемы перекачки нефти, газа и основное оборудование, широко используемое для их транспортирования и способы сооружения нефтегазопроводов. Изложены основы теории и расчета при проектировании, сооружении и эксплуатации магистральных газонефтепроводов.

Учебное пособие предназначено для бакалавров, магистров и инженеров специальностей 130501 «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ», 130504 «Бурение нефтяных и газовых скважин», 130503 «Разработка и эксплуатация нефтяных и газовых месторождений» и 140400 «Электротехника, электромеханика и электротехнологии» (нефтегазовое направление).

Научный редактор проф. А.А. Коршак

Рецензенты: кафедра сооружения и ремонта газонефтепроводов и хранилищ РГУ нефти и газа им. И.М. Губкина; гл. специалист, к.т.н. Пароменко А.М.( ОАО «Гипроспецгаз»).

Николаев А.К.

Н 631. Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ; Национальный минерально-сырьевой университет «Горный». СПб, 2013. 109 с.

ISBN 5-94211-280-0

УДК 622.645 (075.80)

ББК 35.514

I |

Национальный минерально-сырьевой университет «Горный», 2013 |

Введение

Современная сеть магистральных трубопроводов имеет значительную протяженность, большие диаметры и высокое эксплуатационное давление.

Из опубликованной информации следует, что из-за дефекта труб, сварки и несоблюдения правил монтажа происходит около 20% аварий, из за нарушения правил эксплуатации около 25%, а 48...52% всех аварий происходит из-за коррозии металла.

Доля отказов, вызванных механическими повреждениями трубопроводов под воздействием внешних сил в процессе эксплуатации в России сравнительно невелика.

В связи с этим существует необходимость обеспечения надежной, безотказной работы и предупреждения аварий трубопроводной системы. Такая необходимость возрастает и в связи с тем, что газонефтепроводы проложены в густонаселенных районах, пересекают многочисленные железные и шоссейные дороги, реки и т.д.

Для повышения эффективности, надежности и безопасности функционирования газонефтепроводов необходимо проводить постоянную работу по поддержанию их надлежащего технического уровня, своевременному устранению выявленных в процессе их эксплуатации дефектов и отказов.

В России накоплен огромный опыт проектирования, сооружения и эксплуатации трубопроводов. Эффективность своевременного и качественного проведения ремонтно-восстановительных работ может быть достигнута только путем комплексного решения взаимосвязанных оптимизационных задач по технике, технологии и управлению ремонтным производством.

1. Технология и организация строительства магистральных трубопроводов

1.1 Способы прокладки магистральных трубопроводов и структура строительно-монтажных работ

Перекачка газа по трубопроводам имеет ряд существенных отличий от перекачки нефти и нефтепродуктов. Эти отличия определяются, прежде всего, отличием свойств газа от свойств жидкости. Сильная сжимаемость газа и значительное изменение его температуры при сжатии приводит к изменению режима работы газопроводов. Это вызывает ряд отличий в методах строительного проектирования и технологии строительства газопроводов и нефтепроводов.

В настоящее время практически весь объем газов транспортируется по трубопроводам в газообразном состоянии. Газ с месторождения поступает в трубопровод под пластовым или несколько сниженным давлением. В отличие от нефтепроводов часто не требуется головной перекачивающей станции — компрессорной. Первая КС сооружается на расстоянии 150-200 км от начала газопровода. На КС осуществляется сжатие газа до давления, обеспечивающего дальнейшее движение газа с заданной пропускной способностью. Температура газа на выходе из КС при этом поднимается до 80-100° С, что усложняет статические условия работы трубопроводных конструкций —приводит к выпучиванию труб из грунта, потере устойчивости и даже разрушению. Повышение температуры газа приводит к уменьшению пропускной способности газопровода. Очень опасно повышение температуры газа для трубопроводов, сооружаемых в условиях вечномерзлых грунтов. Для уменьшения и предотвращения температурного воздействия газопроводов на мерзлые грунты на новых газопроводах применяют охлаждающие установки на КС; с их помощью температура газа, поступающего в газопровод после компримирования (сжатия) будет не выше 1° С. При этом мерзлый грунт не будет оттаивать и условия работы трубопровода будут сохраняться постоянными. При охлаждении газа одновременно увеличивается пропускная способность газопровода. В проектных и научно-исследовательских организациях рассматривается возможность транспорта глубокоохлажденного газа до 100° С. По охлажденному до таких температур газопроводу можно перекачивать почти в два раза больше газа, чем по неохлажденному (при одинаковых диаметрах) (табл. 1.1). Однако одновременно возникает ряд проблем, связанных со строительством. Необходимо применение специальных сталей, сохраняющих пластичность при низких температурах, специальной охладительной аппаратуры, кранов и т. п. Многие из этих проблем еще далеки от решения, поэтому реализация идей транспорта охлажденного газа потребует выполнения значительных научных, экспериментальных и конструкторских работ.

Таблица 1.1

Пропускная способность газопровода Q диаметром 1420 мм при различных рабочих давлениях р, уровнях охлаждения t и шаге между компрессорными станциями L (степень сжатия на КС =1,45)

р, кгс/см2 |

Q, Млрд м3/год при L, км |

|||||||||||

50 |

80 |

100 |

120 |

|||||||||

при t, оС |

||||||||||||

+ 40 |

30 |

70 |

+40 |

30 |

70 |

+40 |

30 |

70 |

+ 40 |

30 |

70 |

|

55 |

35,2 |

42 |

51,7 |

29,2 |

33,2 |

37,5 |

26,3 |

29,8 |

33,9 |

23,8 |

27,1 |

33 |

75 |

44,8 |

55,6 |

- |

37,5 |

45 |

66,2 |

33 |

42 |

58,8 |

30 |

76 |

54,4 |

100 |

66 |

83 |

124 |

52,6 |

65,5 |

98 |

46,8 |

58,5 |

87,5 |

42,9 |

53,5 |

80 |

120 |

78,4 |

101 |

142 |

61,8 |

79,5 |

113 |

55,8 |

71,5 |

100,8 |

50,7 |

65,5 |

91,5 |

150 |

99,1 |

127,5 |

166,8 |

79 |

100,1 |

130,1 |

69,8 |

89,9 |

120 |

63,5 |

81,6 |

107 |

Наконец, по газопроводам можно транспортировать сжиженные углеводородные газы и газы, являющиеся сырьем для химической промышленности. Природный газ сжижается на специально сооружаемых заводах по сжижению газа. Сжиженный газ получают из природных нефтяных газов (попутные), а также «жирных» природных газов. Сжиженные газы (СГ) из нефтяных газов состоят в основном из пропана и бутана, СГ из природных газов — пропана, бутана и незначительного количества пентана и этана. Так как СГ являются кипящими жидкостями, то их можно транспортировать и хранить лишь при соответствующем для конкретной температуры давлении. Так, при температуре t = 10-12° С давление паров пропана составляет 8 кгс/см2, при t= = 30° С — 14 кгс/см2. Гидравлический режим СГ не отличается от режима перекачки нефти и нефтепродуктов. Однако специфичность таких свойств СГ, как быстрая испаряемость и взрываемость газовоздушной смеси, требует особых методов транспорта и хранения. При транспортировке особые меры должны приниматься к герметизации труб, задвижек и различных соединений.

На трассе встречаются как участки, обладающие большой несущей способностью, так и участки с грунтами малой несущей способности (болотистые участки, участки с вечномерзлыми грунтами и т.д.). Поэтому применяются различные способы прокладки с целью обеспечения устойчивости трубопровода и удешевления его строительства. Особенно это касается строительства в северных районах страны. В практике изысканий трасс и проектирования трубопроводов в районах вечномерзлых грунтов Севера по инженерно-геологическим и геоморфологическим признакам местность делят на четыре группы (табл. 1.2).

Таблица 1.2.

Классификация местности применительно к трубопроводному строительству

Тип участка по сложности строительства |

Типы местности |

Категория грунтов по просадочности при оттаивании |

|

Группа типов |

Характеристика местности |

||

Нормальный |

IV |

Хорошо дренированные участки террас и гряды, сложенные мало-льдистыми супесями и песками, мерзлота несливающаяся |

I |

Нормальный |

III |

Различного вида болота, кровля мерзлых пород глубже 8…10 м |

I |

Сложный |

II |

Тундра и лесотундра, местность плохо дренирована, сложена льдистыми суглинками и супесями, мерзлота сливающаяся |

II |

Особо-сложный |

I |

Бугристые и плоские торфяники, грунты сильнольдистые, мерзлота сливающаяся |

III и IV |

По этим признакам прогнозируется влияние будущего трубопровода на природную окружающую среду, в том числе и на вечномерзлую толщу грунтов, выбирается та или иная схема прокладки трубопроводов и назначается эксплуатационный режим будущего сооружения.

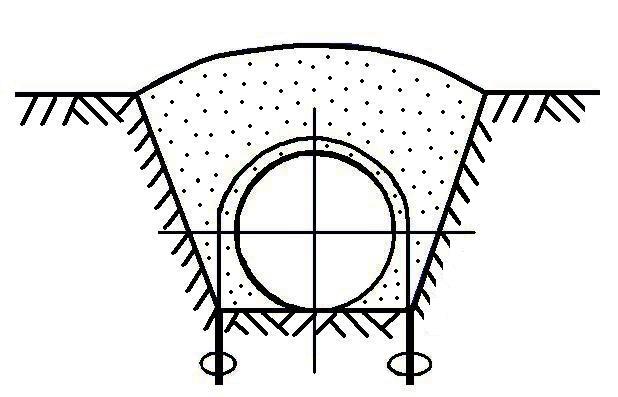

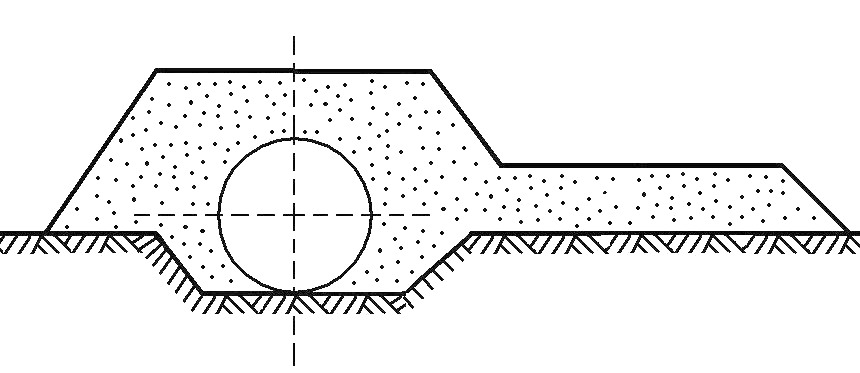

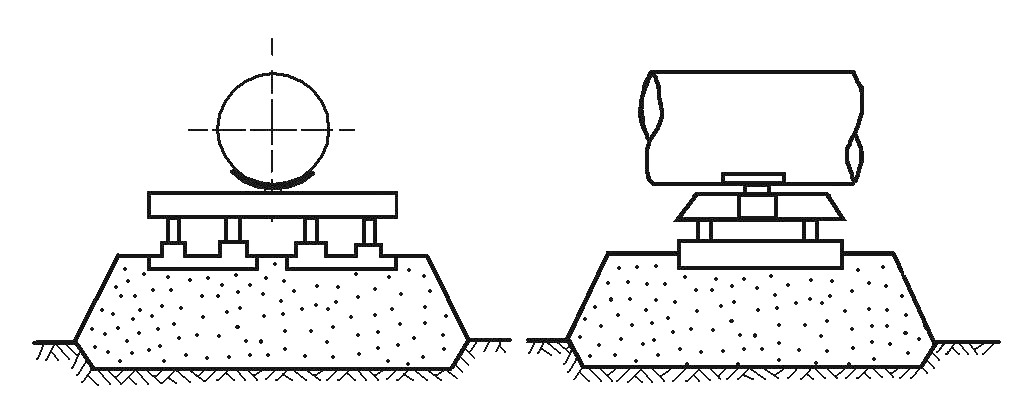

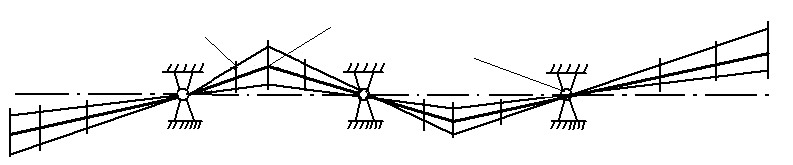

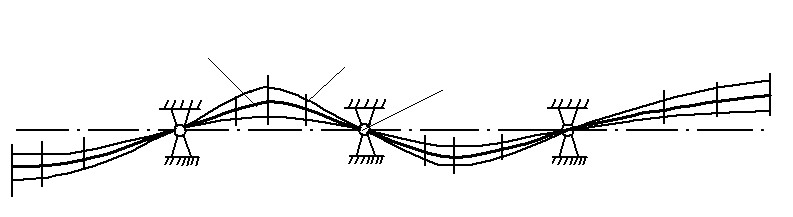

На рис. 1.1 приведены основные схемы прокладки трубопроводов в области вечномерзлых грунтов [12]. Частое чередование различных схем прокладки на сравнительно коротких расстояниях не рекомендуется.

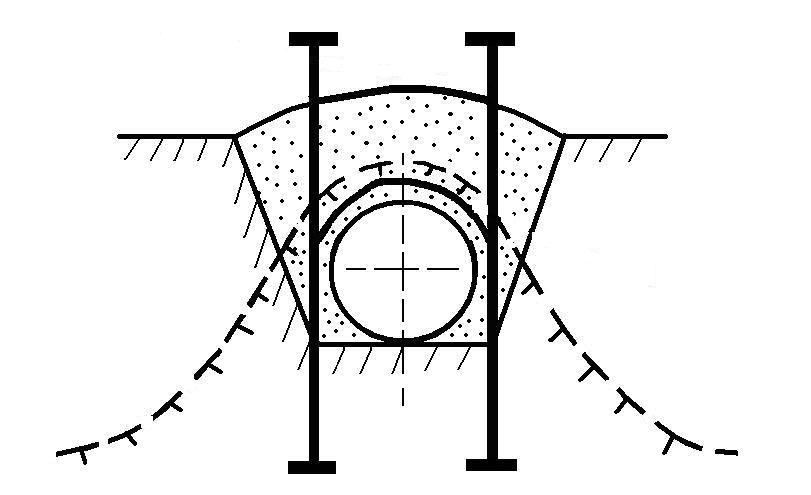

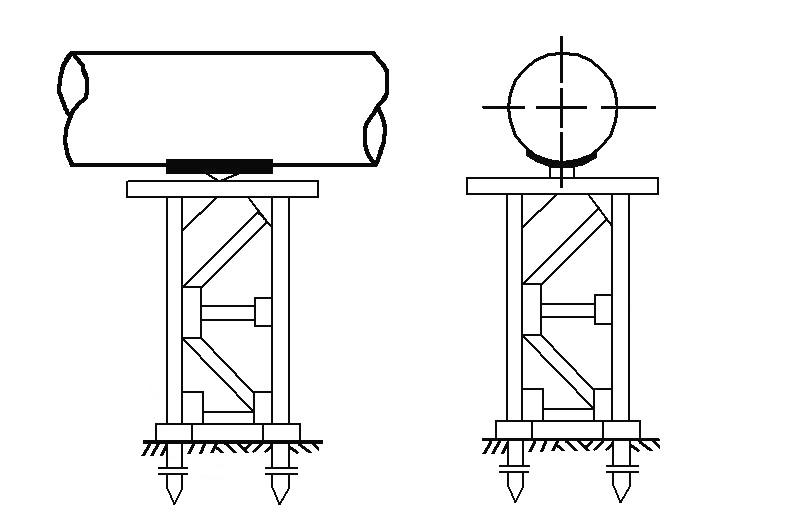

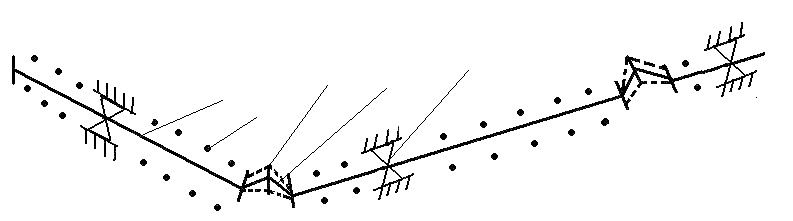

На рис. 1.2 приведены схемы наземной укладки линейной части магистрального трубопровода с различными типами температурных компенсаторных устройств.

При параллельной прокладке нескольких трубопроводов в общем техническом коридоре между нитками выдерживается безопасное расстояние, величина которого зависит от способа прокладки трубопровода, назначения трубопровода, его диаметра и колеблется от 5 м до 100 м. Не допускается прокладка магистральных трубопроводов в тоннелях и по мостам железных и автомобильных дорог, совместно в тоннелях с электрическими кабелями связи, за исключением газопроводов диаметром до 1000 мм с рабочим давлением 2,5 МПа и нефтепроводов диаметром 500 мм и менее. Безопасные минимальные расстояния от оси трубопровода до зданий и сооружений изменяются в широком диапазоне – от 25 м до 350 м, и зависят от назначения трубопровода, его диаметра, вида здания и сооружения.

При сооружении линейной части магистрального трубопровода можно выделить следующие этапы: подготовительные работы, основные и завершающие работы.

Структура строительно-монтажных работ является универсальной. Она охватывает все сооружения линейной части трубопровода и каждый раз уточняется исходя из конкретного состава сооружений, природных условий и назначения магистрального трубопровода (табл. 1.3).

а)

|

б

1

2 |

г)

|

в)

1 |

д)

3

1

4

2 |

е)

1

2

3 |

Рис. 1.1. Схемы прокладки трубопроводов в области вечномерзлых грунтов:

а - подземная прокладка; б - подземная прокладка с термоохладителями (1 - термоохладители; 2 - хомут анкерного устройства для закрепления газопровода от всплытия); в - полузагдубленная прокладка с использованием привозного грунта (1 - резерв для дополнительной отсыпки валика после стабилизации осадок); г - наземная прокладка с использованием привозного грунта; д - надземная прокладка на низких опорах (1 - железобетонная плита; 2 - ригель; 3 - механизм регулирования опор; 4 - подушка из мелкозернистого уплотненного песка); е - надземная прокладка на высоких опорах (1 - оголовок; 2 - железобетонные сваи; 3 - пилон)

а

1

3

4

2

|

б

1

6

5

|

в)

1

5

6 |

г)

7

8

3

2

1

|

Рис. 1.2. Надземная схема укладки линейной части магистрального трубопровода: а - трубопровод с компенсаторами; б - трубопровод в виде зигзагообразного самокомпенсирующего контура: в - упругоискривленный самокомпенсирующий трубопровод; г - трубопровод со слабоизогнутыми участками;1 - трубопровод; 2 - промежуточная продольно-подвижная опора; 3 - неподвижная опора; 4 - П-образный компенсатор; 5 - промежуточная или скользящая опора; 6 - шарнирная опора; 7 - свободно-подвижная опора; 8 - слабоизогнутый участок (компенсатор) |

Таблица 1.3.

Структура строительно-монтажных работ

Подготовительные работы |

Основные работы |

Завершающие работы |

Геодезическая разбивка |

Транспортировка труб, деталей, строительных конструкций и грунта

|

Монтаж установок ЭX3 |

Расчистка строительной полосы от леса |

Разработка котлованов и траншеи; подготовка дна под укладку

|

Очистка полости трубопровода |

Снятие плодородной почвы

|

Сварка труб в нитку, контроль качества сварных соединений |

Испытания на прочность и герметичность |

Строительство временных дорог и проездов |

Изоляция сварных стыков, контроль качества изоляции

|

Послестроительная дефектоскопия |

Горизонтальная планировка земли |

Монтаж крановых узлов и других технологических сооружений

|

Устройство противоэрозионных сооружений |

Заготовка грунта в карьерах |

Установка свайных опор под трубопровод

|

Устройство противопожарных сооружений Рекультивация земель |

Предохранение грунтов от промерзания |

Прокладка защитных кожухов на переходах

|

|

|

Укладка трубопровода в траншею или на опоры

|

|

Засыпка уложенного трубопровода |

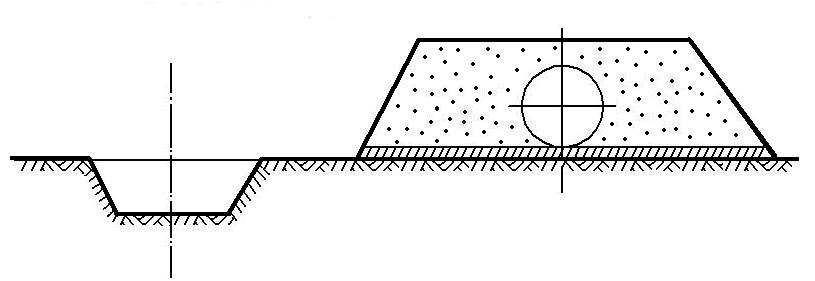

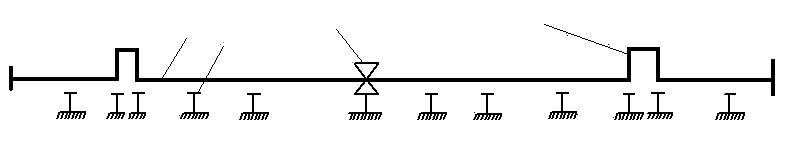

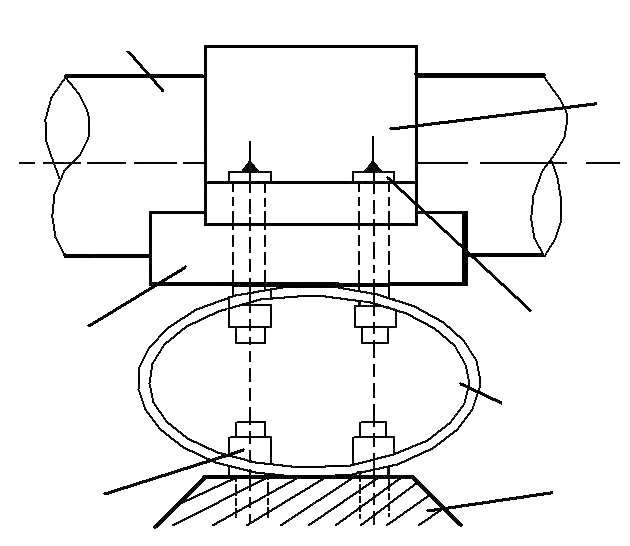

При прокладке трубопроводов в сейсмических районах применяют специальные решения, позволяющие избежать разрывов трубопровода. На рис. 1.3 приведены конструктивные решения опор для трубопроводов, прокладываемых в сейсмических районах [3]. Эти решения разработаны в Санкт-Петербургском государственном горном институте им. Г.В. Плеханова (ТУ) (пат. № 2168666, 2220357).

а)

1

3

4

5

7

6

2 |

б

1

7

2

6

3

4

5 |

Рис. 1.3. Схемы защитных конструкций трубопроводов, проложенных в сейсмических районах: а - конструкция анкерной опоры для наземных трубопроводов (1 - трубопровод; 2 - хомут; 3, 6 - болты; 4 - рессор; 5 - фундамент; 7 - седло); б - устройство для гашения колебаний трубопровода (1 - крышка;2 - короб; 3 - трубопровод; 4 - упругие шары; 5 - фундамент; 6 - фланцевый разъем; 7 - патрубок)

Трубопроводы, проложенные подземно, наземно или надземно защищаются от коррозии комплексно: защитными покрытиями или средствами электрохимической защиты. Защитные покрытия наносятся трубы в заводских условиях, на базах или трассе. В настоящее время все большее применение находят трубы с заводским противокоррозионным покрытием, так как они наносятся в горячем состоянии и гарантируют высокое качество, в то время как на трассе покрытия наносятся, в основном, в холодном состоянии и не обеспечивается требуемое качество.

В зависимости от конкретных условий прокладки и эксплуатации трубопроводов применяются два типа защитных покрытий: усиленный и нормальный, которые отличаются толщиной покрытия и количеством его слоев, а так же марками применяемых материалов. Усиленный тип покрытия применяется на трубопроводах диаметром 1020 мм и более в засоленных грунтах, на болотах, на поливных землях, на подводных переходах, на переходах через автомобильные и железные дороги, на участках с температурой трубы +40°С и выше. Во всех остальных случаях применяются покрытия нормального типа.

В вечномерзлых грунтах применяется комплексная защита трубопроводов. Но если температура стенок трубопровода и грунта вокруг него в процессе эксплуатации не превышает минус 5 °С, то электрохимическая защита не используется.

SBN

5-94211-280-0

SBN

5-94211-280-0