- •Мазмұны

- •Заманауи технология және кристалдағы жүйелердің өндірісі Заманауи микроэлектроникадағы Мур заңы

- •Үис (Үлкен интегралды сұлба, бис) элементті базасының дамуы

- •Кремнийлі технологияның шектелуі

- •Мож (моп) құралдарының шекті параметрлерінің болжамы

- •Өндірістік бағыт (маршрут) және оның микросұлбалар шығарылым көлемімен байланысы

- •Өндірістік байланыстар

- •Тапсырысты микросұлбалар өндірушілерін таңдау

- •Заманауи электроникадағы кристалдағы жүйелер ажж (автоматтандырылған жобалау жүйелері, сапр) дамуы және үис (Үлкен интегралды сұлба: бис) жобалауының әдістемелері

- •Кж үшін технологияларды таңдау

- •Кж жобасын техникалық қамсыздандыруы

- •3. Тапсырысты үис-ларды және кристалдағы жүйелерді жобалау бағыты (маршруты).

- •4. Сигналдардың бұрмалануы және заманауи үис-дағы шулар Кристалдағы жүйелерде сигналдарды тарату шарттары

- •Шулардың, кедергілердің есебі және олардың төмендеуінің әдістері

- •5. Аналогты кф-блоктарының жобалану ерекшеліктері

- •6. Кристаллдағы жүйелерде сигналдардың байланысы және синхронизация

- •7.Verilog-a тілін қолдана отырып аналогты-сандық жүйені модельдеу

- •Verilog-a тілін қолдану аймағы

- •Verilog-a тілінің негізі

- •8. Электростатикалық разрядтардан микорсұлбаны қорғау

- •8.3 Сурет. Үлкен ток пен кернеу режиміндегі диод вас.

- •8.4 Сурет. Үлкен ток пен кернеу режиміндегі диодтың модельі

- •9. Интегралды микросұлбалардың жылулық үрдістері

- •Жылулық режимдерді бақылау

- •10. Кристалдағы жүйелерде кепілдікпен қамтамасыз ету

- •Жарамдылардың шығыс коэффиценті мен пластинадан кристалдар жинау байланысы.

- •12. Электронды техника бұйымдарының бақылауын ұйымдастыру.

- •13. Электронды техника бұйымдарын сынауды ұйымдастыру

- •14. Микросхемалардың конструктивті жүзеге асырылуы

- •15. Дизайн-орталықтарда микросхема әзірлеудің ұйымы

- •16. Электронды техникалық өнімдер өндірісіне дайындық

Жарамдылардың шығыс коэффиценті мен пластинадан кристалдар жинау байланысы.

Тұрақты шығарылымы ИЭТ әрбір өндірістік аймақ әлі өндірісте игерілмеген өнімдер үшін жарамдылар шығысы мен пластинадан кристалл жинауды болжауға мүмкіндік беретін интегралды көрсеткіштер қатарымен сипатталады. Жарамдылар шығысы және пластинадағы кристалл жинау конструктивті элементтердің өлшеміне әр түрлі байланыста. Элементтердің өлшемін кішірейту арқылы пластинадағы кристалдардың саны ұлғаяды, бірақ, параметрлердің шашылуы және элеметтердің дефекттерге сезгіштігі артады. Минималды жарамдылардың шығысы констуктивті өлшемнің нақты мәнінде, ал пластинадан кристалдардың жиналуы басқа мәндерінде максимумге ие. Сонын нәтижесінде кристалдардың максималды орымы (съем) конструктивті кіші өлшемдерде байқалады. Жарамдылар шығысы максимумы аймағында оның мәні тұрақтанады, ал кристалдың өлшемі элементтер өлшемінің кішіреюімен монотонды түрде кішірейеді. жарамдылар шығысынын құлауы пластинадағы кристалдар ұзындығы санынан артық кезде, мұндай өлшемде кристалды жинау максимум болады. Егер өнімнің бағасы тек қана жарамды кристалдар бағасымен анықталса, онда өндіріс жарамдылар шығысына емес, пластинадағы орымға бағытталар еді. Бірақ кепілдік талаптары жарамдылар шығысы коэффицентін бақылау қажеттігін белгілейді. Максимал жарамдылар шығысына бапталған өндірістік аймақтар элементтердің өлшемін кішірейту бойынша қоры бар. Бұл жағдай қатарларында бұл қор келешегі бар жаңа өнім түрлерін игеру кезінде қолданылады, ал процесті толық жөнге келтіру кешірек орындалады. Бұл әсіресе ресейлік өндірісті сипаттайды. Мемлекеттік тапсырыс бойынша құрастыру жүргізу барысында технологиялық құралдардың шекті мүмкіндіктерін көрсету және өнімнің экономикалық және кепілдік көрсеткішін онша уайымдамауға болады.

Жарамды өнімдер шығысының өндірістік статистикасы

Пластина өндеу кезінде жарамды кристалдар шығыны үш негізгі себеп белгіленген:

«Қара» брак – пластинаның сынуы, құрылғының апатты жағдайы, қызметкер қатесі және т.б.

Параметрлік брак – пластинаның түгелдей емес ауданында бар жарамды кристалдар;

Дефект әсерінен брак - локалды дефекттермен зақымданған кристалдардың бөлігі;

жарамдылар шығысы коэффиценті сәйкесінше брак түріне байланысты өрнек түрінде көрсетіледі.

y = y 0 * y 1 * y2 (10.1)

y 0 – «Қара» брак үшін жарамдылар шығысының коэффиценті әдетте жоғары (98-99%) және өндірісті ұйымдастыру деңгейімен анықталады. «Қара» брак бұйымның кепілдігіне әсер етпейді және соңғы статистикада ескерілмейді.

y 1- параметрлік брак үшін жарамдылар шығысының коэффиценті құрылымның параметрлерінің бірыңғайлылығымен анықталады, яғни технологиялық процестердің біртектілігі.

Технологиялық процестердің көпшілігі орталық процесс симметриясымен жүргізіледі. Бұл диффузионды тұрбалар, центрифуга, оптикалық қондырғының дөңгелек объектілері және т.б. Кристалдар жартылай өткізгіш пластиналарды жасау үшін орталық симметриясы бар құралдарда өсіріледі. Барлық технологиялық процестер пластина радиусының жартысы аймағында бапталады және бақыланады. Сондықтан, құрылымның талап етілетін параметрлері платина радиусының ортасында жақсы орындалады. Жарамлы кристалдар радиус ортасының сақина аймағында шоғырланады. Пластина центрінде және оның шеттерінде жарамды кристалдар тығыздығы азаяды. Егер эпитаксальды қабатты пластина қолданылса, жарамды кристалдар сақинасы деформацияланады немесе жарты айға айналады. Әдетте, эпитаксиальды қабат параметрлердің сызықтық градиентіне ие. Сызықтық градиент эпитаксиальды реактордағы газ ағыны бағытымен анықталады.

y 1 коэффиценті – пластина ауданындағы техникалық шарттардың талаптарына сәйкес құрылым параметрлері жарамды бұйымдардың шығысын қамтамасыз ететін орташа үлесін анықтайды. Бұл үлесті есептеуде тұтас кристалдары жоқ пластинаның шекаралық зонасы ескерілмейді. Пластинаның шетімен қиылған кристал жарамды болуы мүкін емес. Сондықтан, пластинаның тиімді жұмыстық ауданы микросхемадағы кристалдардың өлшеміне байланысты.

Физикалық құрылымның параметрлерінің технологиялық шашуы пластинаның барлық жұмыстық ауданында беріледі және бақыланады. Параметрлердің мәні математикалық болжал мен орташа квадраттық ауытқу шамаларымен беріледі. Параметр мәндерін үлестіру әдітте гаустық болып келеді. Әдетте параметрлердің нақты шамалары құрастырушыларға белгілі. Схеманың дұрыс есептеуі болжалынады, яғни бұйым жұмысқа қабілеттілігі мен норма шамасындағы математикалық болжалдың үш орташа квадраттық ауытқу шегіндегі құрылым параметрі кез келген ауытқуында техникалық шарттар параметірлерін сақтайды.. Сандық схеалар үшін бұл шартты орындау онша қиын емес. Сандық микросхемалары бар пластиналарда жарамды кристалдар сақинасы көрінбеуі мүмкін. Аналогтық және сандық-аналогтық микросхемаларда құрылым параметрлері бұйым параметрлерін анықтайтын болып табылады. Құрастырушылар саналы түрде бұйымның электрлік сипаттамасын жақсарту мақсатында параметрлердің шашылуын азайту шарты үшін схемалар жобалайды. Бұл жағдайда, пластинадағы микросхемаларды бақылау кезінде кристалдарды сұрыптау, жасанды белгіленген шекараларында қойылатын құрылым параметрлері, пластина зоналарында жүреді. Дәл осы кезде жарамды кристалдардың сақиналық шоғырлануын көрсетеді, ал жарамдылар шығысы азаяды.

y2- коэффиценті – зақымдайтын жергілікті ақау тығыздығына байланысты. Локалды дефект – салғыштағы дислокация, диэлектиктегі қуыс, фоторесзистор қабатындағы тозаң және т.б. Ақаулар тығыздығы материалдардың, құралдың сапасы, мен жұмыстық ортаның тазалыңына байланысты. Ақаулардың зақымдайтын қасиеті элементтердің кристалдағы минималды өлшемімен анықталады. Берілген жобалық нормаларда кристалдың өлшемінің ұлғаюымен жарамдылардың шығысы кішірейеді.

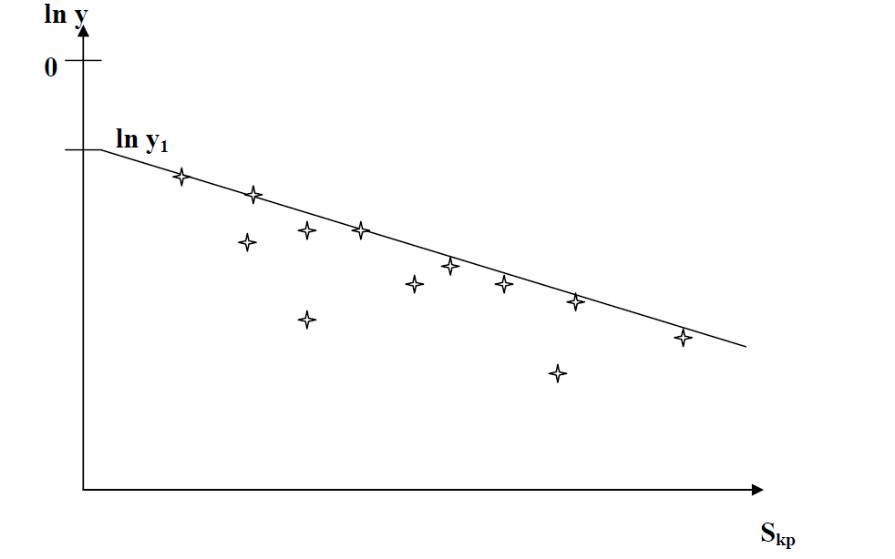

11.1 сурет. Жарамды кристалдардың шығысынын пластиналарды өндеудің өндірістік аймағы үшін микросхема ауданынан статикалық тәуелділігі

11.1 суретте пластина өндеу аймағы үшін жарамды кристалдардың шығысының типтік тәуелділігі келтірілген. Тәуелділік «қара» бракты ескермейді. Жарамдылар шығысынын кристалл ауданына тәуелділігі Пуассон үлестірілуімен сипатталады.

y2=EXP(-D*Sкр) (10.2)

мұндағы, D – зақымдайтын ақаулардың тығыздығы;

S – кристалл ауданы.

Пуасссон үлестірілуі кристалдың бір ақаумен яғни жарамдылар шығысына 50% астамы зақымдалу шартына әділетті. Тәжірибелік жағдайлар үшін осы үлестіру қолданылады. Зертханалық өндірісте жарамдылар шығысы бұған қарағанда 50% едәуір төмен. Бұл жағдайда кластерлерге ақауларды топтау пайда болады. Жарамды кристалдардыің шығысы ақауларды топтау шарты кезінде теріс биномиальды үлестірумен сипатталады. Жарамдылар шығысы Пуассон үлестіруіне қарағанда, бұл үлестіру бойынша көп. Бұл үлестіру формуласында екі технологиялық параметр – ақаулар тығыздығы және оларды топтау коэффиценті қолданылады.

11.1 суреттегі графикті толық қарастырайық. Жартылай логарифмдік масштабтағы Пуассон формуласы көлбеуі бар түзу сызықты береді(-D), мұндағы D – берілген өндірістік аймақ үшін ақаулардың тығыздығы. Жарамдылар шығысының бұл сызықтан жоғары мәні жоқ. Әдетте сандық микросхемалар үшін жарамдылар шығысының орташаланған мәні үлестіру сызығында немесе одан да төмен жатады. Егер жарамдылар шығысы есептегеннен әлденеше төмен болса, онда жобада қате барын білдіреді немесе бұйым параметрлеріне нормалар өте қатаң орнатылған және нақты технологиялық шашырауға сәйкес емес деп танылады. Көбіне бұл аналогтық немесе аналогты-сандыө схемаларда орын алады.

Жарамдылар шығысы және «Мур заңы»

«Мур заңы» эмпирикалық мәліметтер негізінде тұжырымдалады. Кейіннен қарапайым технологиялық процесте зақымдайтын ақаулардың тығыздығы элементтердің минималды өлшем квадратына кері пропорционал ұлғаяды деп орнатылды.

D~/xmin2

Әрине, бұл минималды өлшемді жүзеге асыруды қаматамасыз ететін технологиялық маршрут үшін формула сәйкес. Зақымдайтын ақаулар үшін сезгіш кристалл ауданы минималды өлшем квадратына пропорционал.

S~xmin2

Осыдан кейін, Пуассон формуласы бойынша жарамды кристалдардың шығысы минималды өлшеміне байланысы жоқ.

D*S=const

Элементтер өлшемінің кішіреюімен қатар, пластинадағы кристалдарды жинау ұлғаяды, соның нәтижесінде олар арзандай түседі.

Жарамдылар шығысы және сенімділік

Микросхемалардың тоқтап қалуы катастрофалық, параметрлік, кезектесетін болып бөлінеді. Катастрофиялық тоқтап қалу жасырын жергілікті ақаулар дамыған кезде пайда болады. Жасырын ақаулардың тығыздығын төмендету у2 коэффицентінің төмендеуіне алып келеді. Параметрлік және кезектесетін таоқтап қалулар микросхема элементтері параметрлерінің өзгерісінің нәтижесі болып табылады. Жалпы жағдайда, құрылым параметрлері шашуын төмендету және у1 коэффицентін ұлғайту кепілдікті жоғарылатады. Бірақ әрбір нақты жағдайда, параметрлік кепілдік конструктивті-технологиялық қор шамасымен анықталады. Пайдалану процесіндегі бұл конструктивті элементтер параметрлерінің өзгерісі кезінде микросхема параметрлері ТУ нормасы шамасында қалады. Мұнда ТУ нормасын қормен орналастыру және өте қатаң нормалармен бұйым параметрлерін бақылау сияқты екі жолы қолданылады. Сонымен бірге, микросхема параметрлерінің деградациясы олардың шекті мәніне дейін едәуір ұзақ болады. ТУ нормаларының әлсіреуі бұйымның тұтыну сапасын төмендетеді. Микросхема парамертлеріне қатаң нормаларды орнату жарамдылардың шығысын тқмендетеді және олардың бағасын көтереді. Көбіне жағдайларда микросхемаларды жоғары кепілдікті талап етілетін қолданыс үшін сараптау қолданылады. Бақыланатын микросхемалар параметрлерді бақылау қатаңдығы деңгейіне байланысты екі топқа бөледі. Қатаң нормалар бойынша параметрлердің бақылауынан өткен микросхемалар кейін қандай да бір стрестік әсерге және екі еселенген мерзімді электротермодайындыққа ұшырайды. Электрлік параметрлердің қайта бақылаудан өткен соң, бұл микросхемалар кепілдігі жоғары қымбат А тобына түседі. Ал қалған микросхемалар әдеттегі маршрут бойынша бақыланады және арзан Б тобын құрайды.