11.3. Обращение с жидкими вао.

При переработке ОЯТ по технологии ПУРЕКС-процесса основным источником ВАО являются рафинаты I цикла экстракции. Это азотнокислые растворы, содержащие основное количество ПД, продукты коррозии и различные соли и реагенты. Солевой состав таких ВАО зависит от матрицы твэлов и возвратов различных потоков в I цикл экстракции. Объем жидких ВАО составляет 5-10 м3/т ЯТ. Эти отходы упаривают, сокращая объем в 10 и более раз. Образующийся концентрат обладает удельной активностью 3,7.1013 – 1,1.1014 Бк/дм3. Тепловыделение составляет для осколочных нуклидов ~ 12 кДж/ч, для –излучателей ~ 100 кДж/ч. В результате радиолиза воды в таком концентрате образуется 0,01 г на 3,7.1013 Бк/дм3 водорода.

До последнего времени в качестве основного метода обращения с концентратом жидких ВАО было принято хранение в специальных емкостях различной вместимости (70–1500 м3), снабженных теплообменниками для охлаждения растворов и вентиляцией для удаления водорода, а также системами автоматического регулирования заданных режимов. Срок эксплуатации таких емкостей принимается 20-30 лет.

Емкости представляют собой баки из нержавеющей стали, установленные в бетонные отсеки, облицованные нержавеющей сталью. Для отвода тепла осуществляют принудительную циркуляцию воды через теплообменники. Температуру ВАО поддерживают на уровне 60С. Для каждой емкости предусмотрены два независимых контура теплообмена. При выходе из строя одной охлаждающей петли температура ВАО может подняться до 85С. Для предотвращения аварии при вскипании растворов с ВАО предусмотрен конденсатор, охлаждаемый воздухом за счет естественной циркуляции. Осадок, присутствующий в концентрате ВАО поддерживают во взвешенном состоянии непрерывным перемешиванием воздухом. Эта продувка приводит к разбавлению выделяющегося при радиолизе водорода, допустимая концентрация которого составляет 0,2%.

По истечении времени хранения жидкие ВАО переводят в твердую форму. Процесс отверждения включает такие стадии, как упаривание, денитрацию, сушку, прокаливание, плавление, отверждение расплава и его отжиг. Возможны другие операции обработки остеклованных продуктов: заключение в металлические матрицы, покрытие пироуглеродом или металлом и др. При этом образуются твердые продукты, удовлетворяющие требованиям химической, термической, механической и радиационной стойкости.

Упаривание часто проводят в пленочных выпарных аппаратах с получением пасты, отвердевающей при охлаждении, или с получением «текучих» порошков.

Прокаливание заключается в высушивании твердых упаренных ВАО и нагревании их при 500-900С с превращением отходов в, так называемый, кальцинат – смесь оксидов всех металлов, содержащихся в исходном растворе ВАО. Кальцинат используют как исходный продукт для превращения отходов в более прочные материалы. Прокаливание осуществляют в распылительных печах, в печах с псевдоожиженным слоем, трубчатых печах и тиглях, предназначенных одновременно для плавки стекла.

В 1951 г. было впервые предложено включать оксиды продуктов деления в стеклообразную матрицу. Стекло является нестехиометрическим соединением, способное при нагревании растворять, а при охлаждении удерживать смесь оксидов ПД. Получаемый продукт обладает высокой химической и радиационной стойкостью, является изотропным и непористым. Основной недостаток стекла – его термодинамическая неустойчивость, которая может приводить к кристаллизации стекла (расстекловывание). Тем не менее, остекловывание является в настоящее время основным методом отверждения ВАО. Наиболее пригодными для этих целей были признаны боросиликатные, фосфатные и борофосфатные стекла. Реальные составы стекол зависят от исходного состава отходов и особенностей применяемой технологии остекловывания.

В отечественной практике с 1974 г. разрабатывают два направления остекловывания жидких отходов: двух- и одностадийный процессы. В двухстадийном процессе обезвоживание и кальцинацию проводят при температуре 600-650С в аппарате с кипящим слоем мелко зернистого материала, а плавление стекла - в керамическом тигле при 1200С. Схема такого процесса представлена на рис.2.

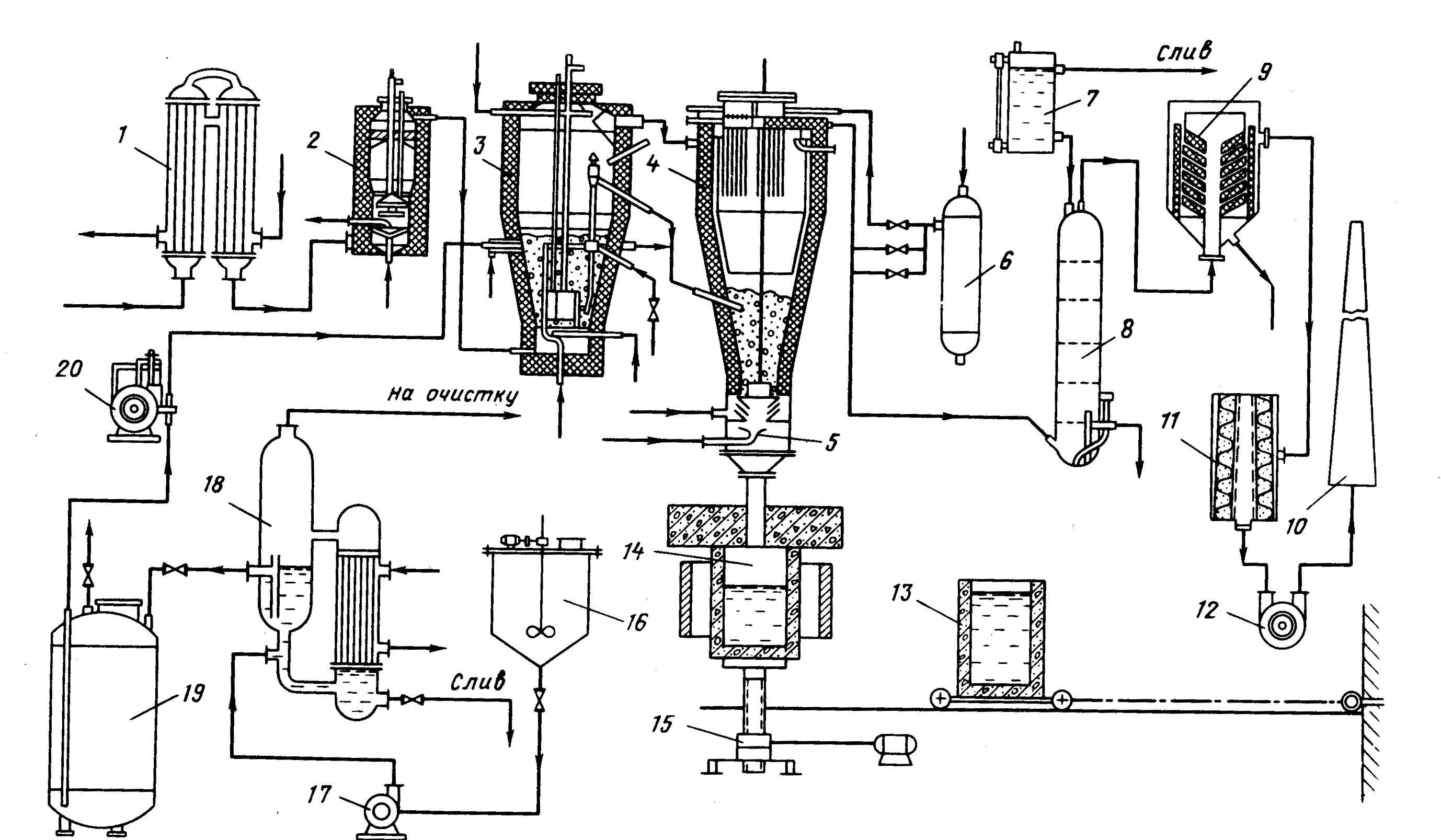

Рис.2. Схема двухстадийной установки остекловывания ВАО КС – КТ – 100.

1 - трубчатый теплообменник; 2 – калорифер; 3 – сушилка; 4 – фильтр МКФ; 5 – тарельчатый пневмопитатель; 6 – ресивер; 7 – бачок; 8 – барботажно-абсорбционная колонна; 9 – фильтр грубой очистки; 10 – дымовая труба; 11 – фильтр тонкой очистки; 12 – вакуум насос; 13 – тележка с тиглем; 14 – тигель; 15 – подъемник; 16 – монжюс; 17 – насос; 18 – выпарной аппарат; 19 – емкость упаренного раствора; 20 – насос – дозатор;

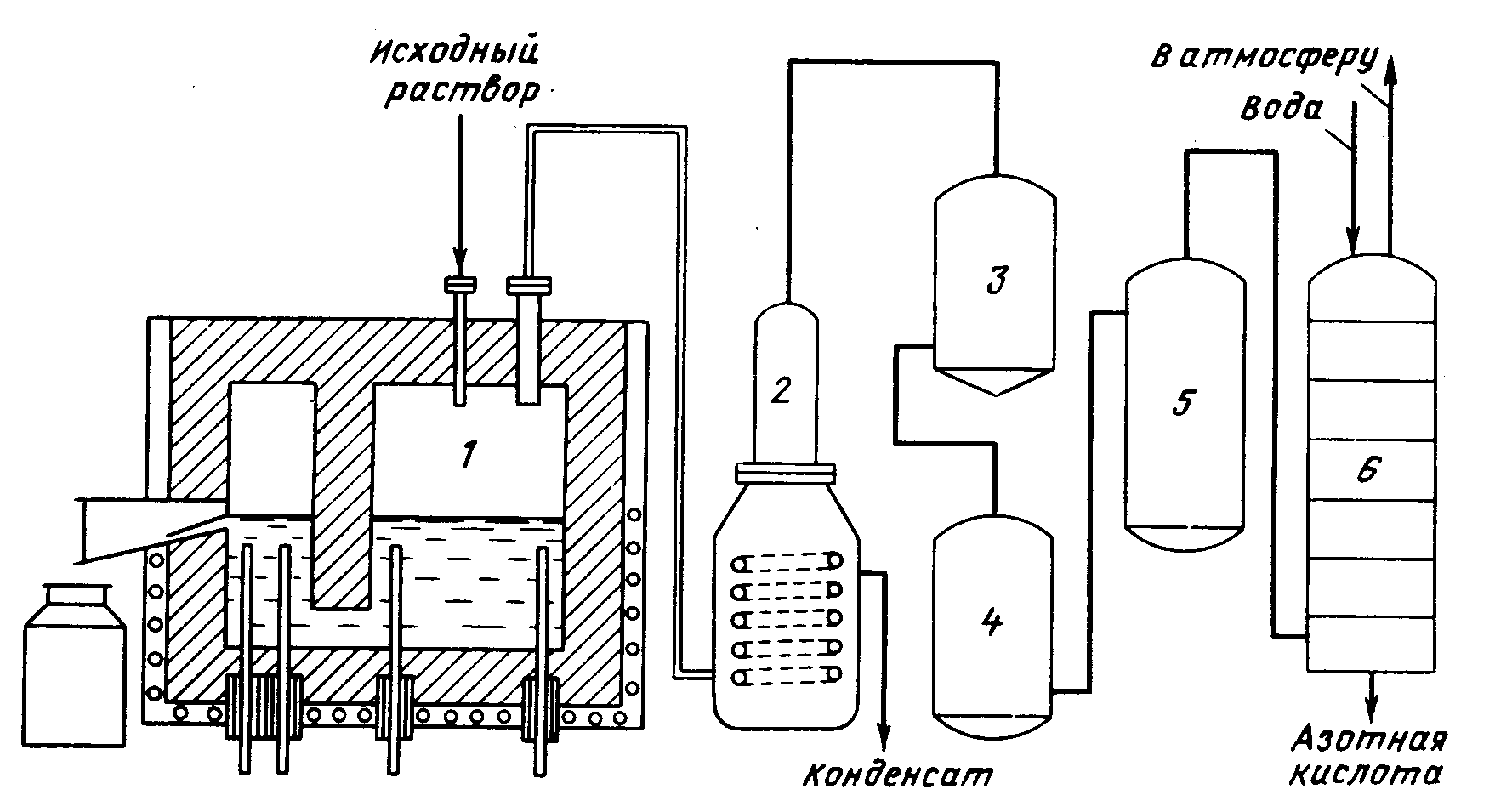

При одностадийном процессе операции сушки, прокаливания и плавки стекла проводят в одном аппарате, рис.3.

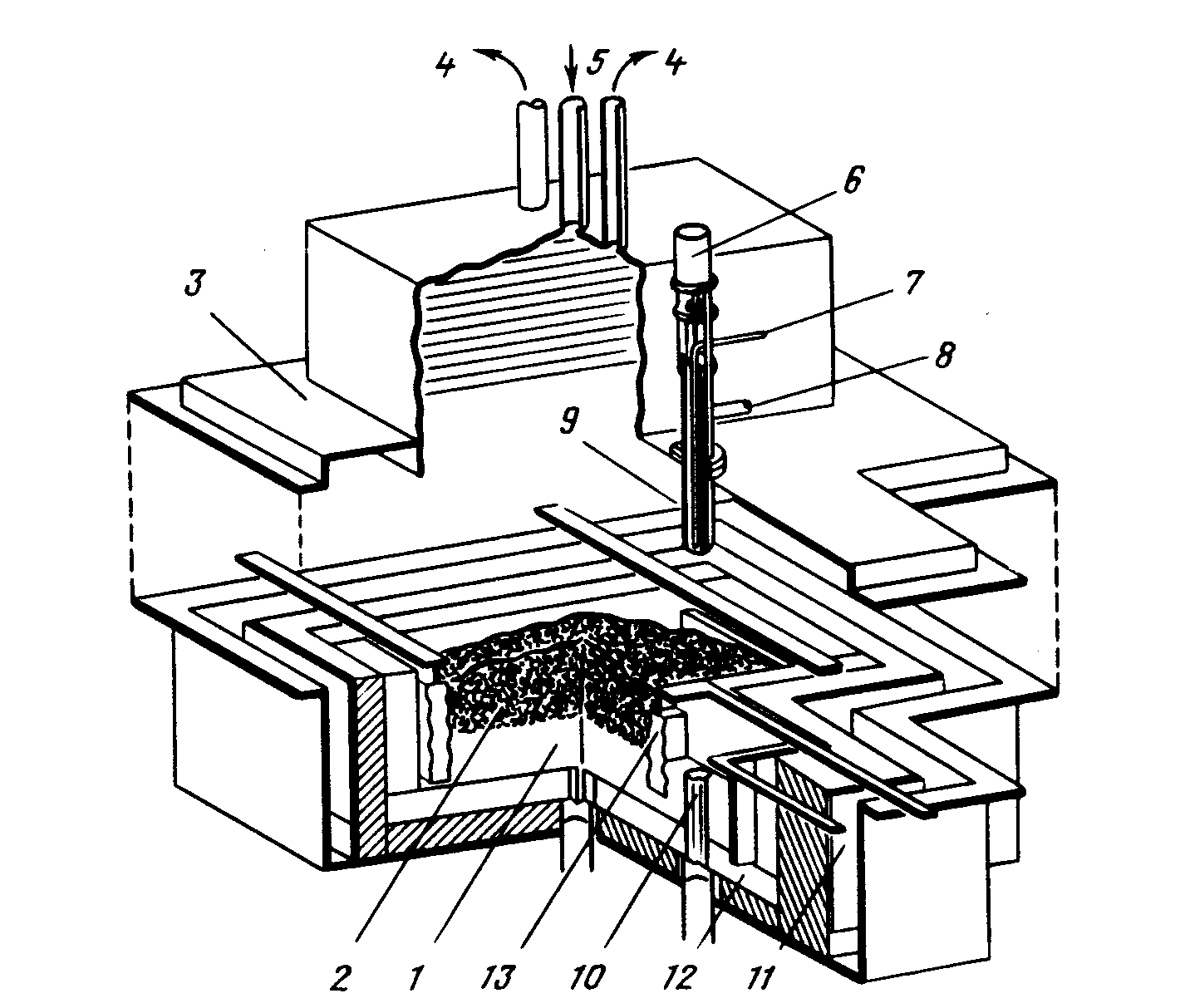

В США разрабатывается непрерывный процесс плавки стекла с использованием специальных керамических печей, которые могут работать совместно с кальцинаторами распылительного типа и с кипящим слоем. Схема такого керамического плавильного аппарата представлена на рис.4.

Рис.3. Схема одностадийной установки остекловыания отходов.

1 – электропечь; 2 – барботер-конденсатор; 3 – фильтр грубой очистки;

4 – фильтр тонкой очистки; 5 – колонна с пиролюзитом; 6 – абсорбционная колонна;

Рис.4. Схема керамической плавильной печи.

1 – расплав стекла; 2 – порция порошкообразного материала; 3 – крышка контейнера плавителя; 4 – вывод газа; 5 – ввод кальцината и стеклофритты; 6 – цилиндр, регулирующий положение пробки; 7,8 – ввод и вывод охлаждающей жидкости; 9 – пробка сливного отверствия; 10 – сливная труба; 11 – охлаждающая пластина; 12 – стенка контейнера из тугоплавкого оксида хрома; 13 – электроды;

В последние годы ведутся работы по другим методам отверждения ВАО с целью заключения их в матрицы с высокой термодинамической устойчивостью. К таким методам относятся заключение ВАО в стеклокерамику, различные виды минералоподобной керамики – суперкальцинаты, синрок и др., включение гранул кальцината или шариков стекла в различные, в том числе металлические, матрицы, покрытие их оболочками из пироуглерода, маталла, карбида кремния и др.

Количественной характеристикой свойств отвержденных продуктов является скорость выщелачивания, теплопроводность, температура начала размягчения, кристаллизации и плавления. В табл. 5 представлены основные характеристики отвержденных продуктов.

Таблица 5.

Сравнение свойств отвержденных продуктов.

Свойство |

Кальцинат |

Стекло |

Керамика |

Кермет |

Кальцинат в графитовой матрице |

Теплопроводность, Дж/(см.с.град) |

2,9.10-3 |

8,4.10-3 |

2,9.10-3-0,21 |

2,1-0,21 |

2,1.10-2 4,2.10-2 |

Скорость выщелачивания, г/(см2.сут) |

50-95% |

10-5-10-7 |

10-5-10-8 |

10-5-10-7 |

10-4-10-7 |

Верхний предел термической стабильности, С |

~700 |

500-900 |

600-1500 |

300-1200 |

600-1500 |

Верхний предел радиационной стабильности к -,-, - излучению, Гр |

>1010 |

>1010 |

>1012 |

>1012 |

>1010 |

Увеличение объема продукта по отношению к объему кальцината, % |

- |

20-50 |

20-80 |

20-100 |

30-150 |