- •3.1. Теоретические основы 18

- •1. Введение

- •2.2. Методика выполнения работы

- •2.3. Порядок выполнения работы

- •2.4. Содержание отчета и его форма

- •2.5. Контрольные вопросы

- •3. Лабораторная работа № 3 «Выбор способа закрепления заготовки

- •3.1. Теоретические основы

- •3.2. Методика проведения лабораторной работы

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета и его форма

- •3.5. Контрольные вопросы

- •664074, Иркутск, ул. Лермонтова, 83

3.2. Методика проведения лабораторной работы

Лабораторная работа выполняется на токарном станке, оснащенном трех кулачковым токарным патроном, вращающимся центром и проходными резцами из Р6М5 и Т15К6. Контроль размеров детали осуществляют при помощи микрометра ГОСТ 6507-89 и штангенциркуля ШЦ-Т-1-250-0,1 ГОСТ 166-89, контроль угловых размеров резца - при помощи инструментального угломера. При этом расчетным путем определяют область предпочтительного применения конкретного способа закрепления заготовки для обеспечения заданной точности детали, а затем, экспериментально проверяют правильность выбранного решения.

3.3. Порядок выполнения работы

3.3.1.

Для заданных размеров

,

![]() и класса точности детали, пользуясь

табл. 8, рассчитать величину

и класса точности детали, пользуясь

табл. 8, рассчитать величину

![]() по формуле (32), а также

по формуле (32), а также

![]() ;

(40)

;

(40)

![]() .

(41)

.

(41)

Таблица 8

Вид наружного точения |

JT |

мкм |

мкм |

Технологический допуск (мкм) при диаметре вала (мм) |

|||

Св.6 до 10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

||||

Черновое |

14 13 12 |

50- 6,3 |

120-100 100-80 60-40 |

- 220 150 |

- 270 180 |

- 330 210 |

620 390 250 |

Получистовое |

13 12 11 |

25- -1,6 |

50-40 40-30 30-20 |

220 150 90 |

270 180 110 |

330 210 130 |

390 250 160 |

Чистовое |

10 9 8 |

6,3- -0,4 |

30-25 25-20 20-15 |

58 36 22 |

70 43 27 |

84 52 33 |

100 62 39 |

Тонкое |

8 7 6 |

1,6- -0,2 |

15-10 10-7 7-4 |

22 15 9 |

27 18 11 |

33 21 13 |

39 25 16 |

3.3.2. Пользуясь табл. 9, по и выбрать номинальный диаметр заготовки из круглого сортового проката по ГОСТ 2590-57.

Таблица 9

|

10 |

11 |

12 |

13 |

14 |

||||

, мм |

до 80 |

св.80 до 200 |

до 220 |

до 96 |

св.96 до 240 |

до 104 |

св.104 до 260 |

до 112 |

св.112 до 280 |

, мм |

12 |

13 |

13 |

14 |

15 |

15 |

16 |

16 |

17 |

Продолжение табл. 9

, мм |

15 |

16 |

17 |

18 |

||||

, мм |

до 120 |

св.120 до 300 |

до 192 |

св.192 до 320 |

до 136 |

св.136 до340 |

до 144 |

св.144 до 360 |

, мм |

17 |

18 |

18 |

19 |

19 |

20 |

20 |

21 |

Продолжение табл. 9

, мм |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

||

, мм |

до 152 |

св.152 до 380 |

до 160 |

св.160 до 240 |

до 252 |

до 264 |

до 276 |

до 288 |

до 300 |

до 312 |

, мм |

21 |

22 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

30 |

Продолжение табл. 9

, мм |

27 |

28 |

30 |

32 |

34 |

35 |

36 |

38 |

||

, мм |

до 216 |

св.216 до 324 |

до 336 |

до 240 |

до 256 |

до 264 |

до 280 |

до 144 |

св.144 до 288 |

до 304 |

, мм |

30 |

32 |

2 |

33 |

35 |

38 |

38 |

39 |

40 |

42 |

Окончание табл. 9

, мм |

40 |

42 |

|

, мм |

до 160 |

св.160 до 320 |

до 336 |

, мм |

43 |

45 |

45 |

3.3.3. Для выбранного размера заготовки , пользуясь табл. 10, рассчитать по формуле (33) величину , а также

![]() .

(42)

.

(42)

Таблица 10

Номинальный диаметр, мм |

Предельные отклонения при точности (мм) |

|||||

Высокая |

Повышенная |

Обычная |

||||

+ |

- |

+ |

- |

+ |

- |

|

5-9 |

0,1 |

0,2 |

0,2 |

0,5 |

0,3 |

0,5 |

10-19 |

0,1 |

0,3 |

0,2 |

0,5 |

0,3 |

0,5 |

20-25 |

0,2 |

0,3 |

0,5 |

0,5 |

0,4 |

0,5 |

26-48 |

0,2 |

0,5 |

0,2 |

0,7 |

0,4 |

0,7 |

50, 52-58 |

0,2 |

0,4 |

0,2 |

1,0 |

0,4 |

1,0 |

3.3.4. Рассчитать по формуле (34) максимальную глубину резания , исходя из абсолютной жесткости технологической системы (станок - приспособление - инструмент - деталь).

3.3.5. Для заданного материала детали в зависимости от диаметра и глубины резания по табл. 4 выбрать значение подачи S (мм/об), принимая за среднее значение стойкости резца T = 60 мин.

3.3.6.

Вычислить, пользуясь табл. 6 и 7, значения

поправочных коэффициентов на скорость

резания

![]() и

по формулам (24) и (25), принимая для материала

заготовки из стали Ст.3

и

по формулам (24) и (25), принимая для материала

заготовки из стали Ст.3

![]() = 380 МПа; для стали 45 -

= 690 МПа; для стали 30ХГСА -

= 780 МПа.

= 380 МПа; для стали 45 -

= 690 МПа; для стали 30ХГСА -

= 780 МПа.

3.3.7.

Вычислить по формуле (23) расчетное

значение скорости резания

![]() ,

предварительно выбрав значения

коэффициента

и показателей степени в формуле скорости

резания по табл. 5.

,

предварительно выбрав значения

коэффициента

и показателей степени в формуле скорости

резания по табл. 5.

3.3.8. Вычислить расчетное число оборотов шпинделя токарного станка по формуле

![]() .

(43)

.

(43)

3.3.9.

Полученное расчетное значение частоты

вращения

![]() согласовать с паспортными данными

токарного станка

согласовать с паспортными данными

токарного станка

![]() и определить фактическую скорость

резания

и определить фактическую скорость

резания

![]() ,

(44)

,

(44)

3.3.10. Вычислить, пользуясь табл. 3, значения поправочных коэффициентов и по формулам (21) и (22).

3.3.11.

Пользуясь табл. 2, выбрать значения

коэффициентов

![]() и рассчитать по формуле (35) заданную

глубину резания

.

и рассчитать по формуле (35) заданную

глубину резания

.

3.3.12.

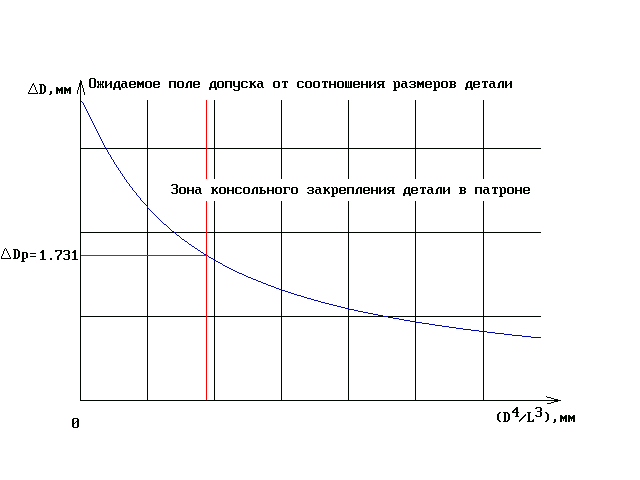

Пользуясь формулами (37) и (39), построить

графическую зависимость

![]() ;

определить

для заданной детали величину (

),

нанести полученное значение на ось

абсцисс диаграммы, из нанесенной точки

восстановить перпендикуляр до пересечения

его с кривой

и по значению

для точки пересечения решить вопрос о

выборе схемы закрепления заготовки при

наружном точении вала.

;

определить

для заданной детали величину (

),

нанести полученное значение на ось

абсцисс диаграммы, из нанесенной точки

восстановить перпендикуляр до пересечения

его с кривой

и по значению

для точки пересечения решить вопрос о

выборе схемы закрепления заготовки при

наружном точении вала.

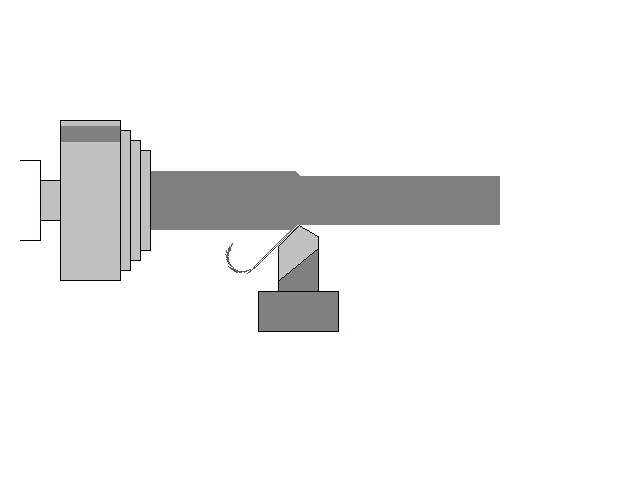

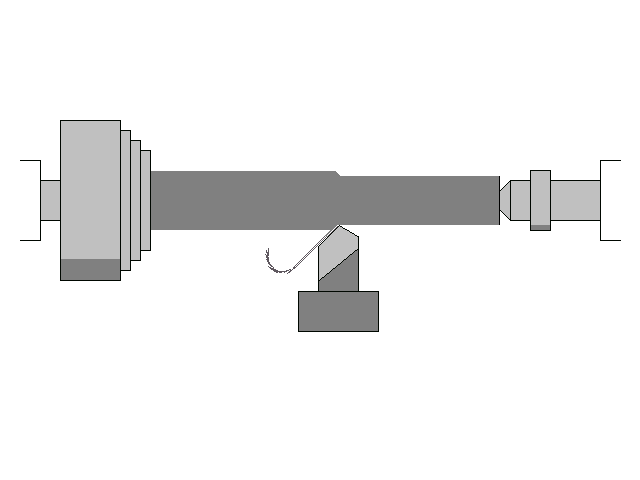

3.3.13. Установить обтачиваемую заготовку в трех кулачковый патрон токарного станка (если принято решение о закреплении заготовки в токарном патроне и вращающемся центре, зафиксировать заготовку вращающимся центром при помощи задней бабки).

Рис. 7. Базирование вала в трехкулачковом патроне

Рис. 8. Базирование вала в трехкулачковом патроне и заднем центре

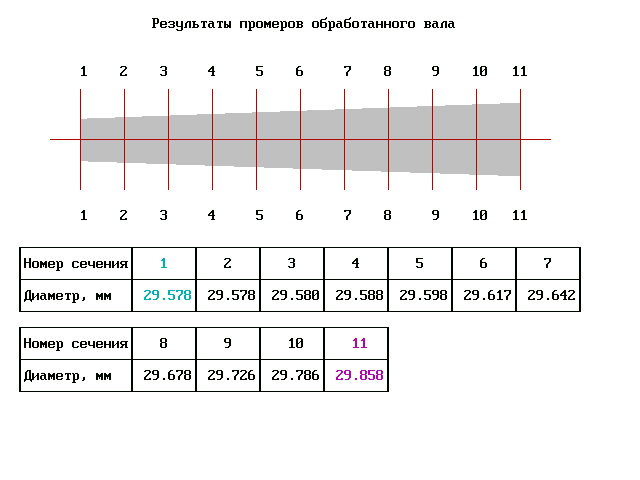

Измерить микрометром с точностью до 0,01 мм исходные диаметры в десяти равноудаленных точках по длине обтачиваемой заготовки и занести их значения в таблицу отчета. Пользуясь лимбом, установить резец на заданную глубину резания , а также произвести настройку станка на заданные обороты и подачу. Произвести наружное обтачивание заготовки.

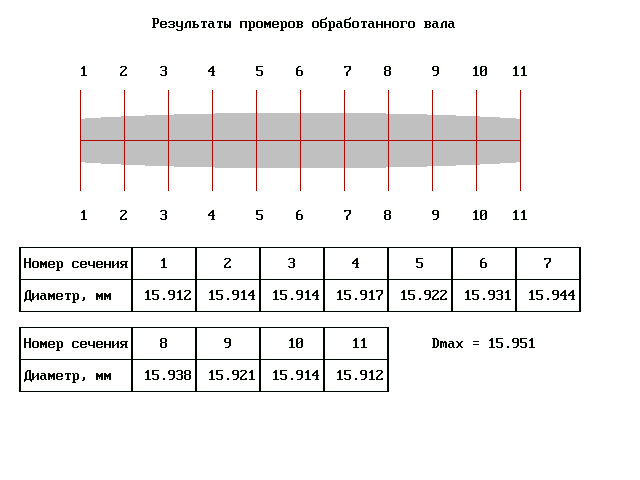

3.3.14. Произвести измерение микрометром с точностью до 0,01 мм диаметров обработанной детали в тех же десяти равноудаленных точках по длине и занести результаты в таблицу отчета.

Расстояние

между контрольными сечениями соответствует

![]() .

Если размеры детали не выходят за пределы

заданного поля допуска, то способ ее

закрепления при наружном точении выбран

правильно. В противном случае необходимо

произвести изменение способа закрепления

заготовки при точении и выполнить

экспериментальную часть вновь.

.

Если размеры детали не выходят за пределы

заданного поля допуска, то способ ее

закрепления при наружном точении выбран

правильно. В противном случае необходимо

произвести изменение способа закрепления

заготовки при точении и выполнить

экспериментальную часть вновь.

Рис. 9. Результат промеров обработанного вала в 3КСП

Рис. 10. Результат промеров обработанного вала в 3КСП с поджатием задним центром

3.3.15.

Сопоставить действительные отклонения

диаметров обточенной детали от

![]() с величиной заданного поля допуска и

сделать вывод о приемлемости выбранного

способа закрепления заготовки при

наружном точении вала.

с величиной заданного поля допуска и

сделать вывод о приемлемости выбранного

способа закрепления заготовки при

наружном точении вала.