- •3.1. Теоретические основы 18

- •1. Введение

- •2.2. Методика выполнения работы

- •2.3. Порядок выполнения работы

- •2.4. Содержание отчета и его форма

- •2.5. Контрольные вопросы

- •3. Лабораторная работа № 3 «Выбор способа закрепления заготовки

- •3.1. Теоретические основы

- •3.2. Методика проведения лабораторной работы

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета и его форма

- •3.5. Контрольные вопросы

- •664074, Иркутск, ул. Лермонтова, 83

2.5. Контрольные вопросы

Что называется жесткостью системы?

Что называют податливостью системы?

Какие методы существуют по определению жесткости металлорежущих станков?

В чем сущность статического метода определения жесткости станков?

Что понимается под средней жесткостью?

В чем недостаток статического метода определения жесткости?

В чем сущность производственного метода определения жесткости станков?

Из чего складывается суммарное перемещение токарного станка?

Каким образом можно искусственно создать неравномерный припуск при токарной обработке?

К измерению чего сводится определение жесткости токарного станка производственным методом путем обработки эксцентричной заготовки и почему?

3. Лабораторная работа № 3 «Выбор способа закрепления заготовки

для обеспечения заданной точности при точении вала»

Цель работы – изучение закономерностей взаимного влияния точности получаемых размеров, режимов резания и способов базирования заготовок.

Содержание работы – определение предпочтительной области применения конкретного способа закрепления заготовки при наружном точении вала для обеспечения заданной точности изготовления детали.

3.1. Теоретические основы

Под точностью обработки понимают получение размеров и формы детали в соответствии с чертежом и предъявляемыми техническими требованиями. Существуют две характеристики точности обработки: первая - точность самой поверхности по размерам, форме и чистоте; вторая - точность положения обрабатываемой поверхности относительно других поверхностей детали по координирующему размеру. Точность выполнения размеров отдельных поверхностей детали регламентируется допусками, проставляемыми на рабочих чертежах. Под точностью формы поверхностей понимают степень их соответствия геометрически правильным поверхностям, с которыми они отождествляются (ГОСТ 10356-83. Предельные отклонения формы плоских и цилиндрических поверхностей). Точность взаимного расположения поверхностей детали формируют в соответствии с опытными данными, получаемыми при эксплуатации машин (ГОСТ 10356-83. Предельные отклонения от параллельности и перпендикулярности, предельные значения торцевого и радиального биения).

Отклонения характеристик точности от их заданных значений называют погрешностями. Общая (суммарная) погрешность обработки является следствием влияния различных технологических факторов, к числу которых относят: геометрические погрешности станка; неточность установки обрабатываемой заготовки на станке; деформации заготовок от действия зажимных сил; остаточные напряжения в материале заготовок; погрешности изготовления режущего инструмента; размерный износ режущего инструмента; погрешности настройки станка; тепловые деформации технологической системы. Значительное место в суммарной погрешности обработки занимают погрешности формы и размеров детали из-за упругих деформаций технологической системы (станок - приспособление - инструмент - деталь) под влиянием силы резания.

Сила

резания при обработке вызывает упругие

отжатия элементов технологической

системы. Их величина зависит как от силы

резания, так и от жесткости элементов,

т.е. их способности противостоять

действующей силе. Нестабильность силы

резания и жесткости элементов в различных

сечениях вызывает неравномерность

упругих отжатий элементов системы, в

результате чего появляются погрешности

формы обработанной поверхности

индивидуальных заготовок и изменение

размеров заготовок в партии. Таким

образом, точность обработанных

поверхностей зависит от жесткости

элементов технологической системы.

Жесткости суппортов, столов и кареток

не зависят от режимов резания и

представляют собой постоянную величину.

Поэтому их находят экспериментально,

а жесткость заготовок простых форм

(гладких валов, планок) и инструментов

некоторых типов - расчетным путем.

Зависимость упругих отжатий элементов

технологической системы от приложенной

силы редко выражается законом прямой,

поэтому для упрощения технологических

расчетов обычно пользуются характеристикой

средней жесткости станка, которая для

узлов новых станков располагается в

диапазоне

![]() =

2000...4000 кГс/мм, а для изношенных -

=

1000 кГс/мм и менее.

=

2000...4000 кГс/мм, а для изношенных -

=

1000 кГс/мм и менее.

На

точность обработанной поверхности

больше всего влияет составляющая силы

резания, направленная по нормали к этой

поверхности (при продольном точении

наружной поверхности вала это радиальная

составляющая силы резания

![]() ).

При наружном продольном точении ее

величину рассчитывают по формуле

).

При наружном продольном точении ее

величину рассчитывают по формуле

![]() .

(20)

.

(20)

Значения

коэффициента

и показателей степени

![]() выбирают из табл. 2.

выбирают из табл. 2.

Таблица 2

Обрабатываемый материал |

Материал режущей части инструмента |

|

|

|

|

Сталь конструкционная

|

Т15К6 |

243 |

0,9 |

0,6 |

-0,3 |

Р6М5 |

125 |

0,9 |

0,75 |

0 |

Поправочный

коэффициент

![]() интегрально учитывает изменения в

условиях резания против табличных. Его

величина

интегрально учитывает изменения в

условиях резания против табличных. Его

величина

![]() .

(21)

.

(21)

Коэффициент

![]() учитывает влияние механических свойств

обрабатываемого материала на составляющую

силы резания

и определяется

по формуле

учитывает влияние механических свойств

обрабатываемого материала на составляющую

силы резания

и определяется

по формуле

![]() ,

(22)

,

(22)

где

значение показателя степени

![]() для различных материалов режущей части

инструмента при обработке конструкционных

сталей можно принимать: для Т15К6 -

=

1,35; для Р6М5 -

= 2,0.

для различных материалов режущей части

инструмента при обработке конструкционных

сталей можно принимать: для Т15К6 -

=

1,35; для Р6М5 -

= 2,0.

Значения

коэффициентов

![]() ,

учитывающих влияние геометрических

параметров режущей части инструмента

на составляющую силы резания

,

выбирают из табл. 3.

,

учитывающих влияние геометрических

параметров режущей части инструмента

на составляющую силы резания

,

выбирают из табл. 3.

Таблица 3

Параметры |

Материал режущей части |

Поправочные коэффициенты |

||

Наименование |

Величина |

инструмента |

Обозначен. |

Величина |

1 |

2 |

3 |

4 |

5 |

Главный угол в

плане

|

30 45 60 90 |

Т15К6 |

|

1,30 1,00 0,77 0,50 |

30 45 60 90 |

Р6М5 |

1,63 1,00 0,71 0,44 |

||

Передний угол

|

- 15 0 10 |

Т15К6 |

|

2,0 1,4 1,0 |

12-15 20-25 |

Р6М5 |

1,6 1,0 |

||

Угол

наклона главного лезвия

|

- 5 0 5 15 |

Т15К6 |

|

0,75 1,00 1,25 1,70 |

Радиус при вершине r, мм |

0,5 1,0 2,0 3,0 5,0 |

Р6М5 |

|

0,66 0,82 1,00 1,14 1,33 |

Величину подачи S при черновом наружном точении вала из конструкционной стали выбирают из табл. 4.

Таблица 4

Диаметр детали, мм |

Размер державки резца, мм |

Подача S в мм/об при глубине резания t в мм |

||

До 3 |

Св.3 до 5 |

Св.5 до 8 |

||

До 20 |

От 16 х 25 до 25 х 25 |

0,3-0,4 |

- |

- |

Св.20 до 40 |

От 16 х 25 до 25 х 25 |

0,4-0,5 |

0,3-0,4 |

- |

Св.40 до 60 |

От 16 х 25 до 25 х 40 |

0,5-0,9 |

0,4-0,8 |

0,3-0,7 |

Скорость резания v при наружном продольном точении вала из конструкционной стали рассчитывают по формуле

![]() ,

(23)

,

(23)

где

постоянную

![]() и показатели степени

и показатели степени

![]() для данных табличных условий резания

выбирают из табл. 5.

для данных табличных условий резания

выбирают из табл. 5.

Таблица 5

Материал режущей части резца |

Характеристика подачи S, мм/об |

Коэффициент и показатели степени |

|||

|

|

|

|

||

Т15К6 |

до 0,3 св. 0,3 до 0,7 св.0,7 |

420 350 340 |

0,15 |

0,20 0,35 0,45 |

0,20 |

Р6М5 |

до 0,25 св. 0,25 |

87,5 56 |

0,25 |

0,33 0,66 |

0,125 |

Среднее

значение стойкости режущего инструмента

Т

при одно-инструментальной обработке

можно принимать Т

= 60 мин.

Общий поправочный коэффициент

![]() на скорость резания вычисляют по формуле

на скорость резания вычисляют по формуле

![]() .

(24)

.

(24)

Поправочный

коэффициент

![]() ,

учитывающий влияние механических

свойств обрабатываемого материала на

скорость резания, рассчитывают по

формуле

,

учитывающий влияние механических

свойств обрабатываемого материала на

скорость резания, рассчитывают по

формуле

![]() .

(25)

.

(25)

Значения

коэффициента

![]() и показателя степени

и показателя степени

![]() при наружном точении вала выбирают из

табл. 6.

при наружном точении вала выбирают из

табл. 6.

Таблица 6

Обрабатываемый материал |

Коэффициент

обрабатываемости,

|

Показатель

степени,

|

Сталь

углеродистая ( |

1,0 |

1,75* |

Сталь хромомарганцовистая и близкая к ней |

0,7 |

1,50 |

*

При

![]() показатель степени

=

- 1,0.

показатель степени

=

- 1,0.

Поправочный

коэффициент

![]() учитывает влияние состояния поверхности

заготовки на скорость резания. Для

заготовок без корки его величина

составляет

=

1,0, а для заготовок в виде проката с

коркой - 0,9. Значение коэффициента

учитывает влияние состояния поверхности

заготовки на скорость резания. Для

заготовок без корки его величина

составляет

=

1,0, а для заготовок в виде проката с

коркой - 0,9. Значение коэффициента

![]() ,

учитывающего влияние материала режущей

части инструмента на скорость резания,

при обработке конструкционных сталей

резцом Т15К6 можно принимать

=

1,0; при обработке резцом Р6М5 -

=

0,3. Величина поправочного коэффициента

,

учитывающего влияние материала режущей

части инструмента на скорость резания,

при обработке конструкционных сталей

резцом Т15К6 можно принимать

=

1,0; при обработке резцом Р6М5 -

=

0,3. Величина поправочного коэффициента

![]() ,

учитывающего влияние вида обработки

на скорость резания, для наружного

продольного точения составляет

=

1,0. Значения поправочных коэффициентов

,

учитывающего влияние вида обработки

на скорость резания, для наружного

продольного точения составляет

=

1,0. Значения поправочных коэффициентов

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

учитывающих влияние параметров резца

на скорость резания, принимают по табл.

7.

,

учитывающих влияние параметров резца

на скорость резания, принимают по табл.

7.

Таблица 7

Главный угол в плане , град |

|

Вспомог.

угол в плане

|

|

Радиус при вершине резца r*, мм |

|

Сечение державки резца q*, мм |

|

20 |

1,4 |

10 |

1,0 |

1 |

0,94 |

12х20 16х16 |

0,93 |

30 |

1,2 |

15 |

0,97 |

2 |

1,00 |

16х25 20х20 |

0,97 |

45 |

1,0 |

20 |

0,94 |

3 |

1,03 |

20х30 25х25 |

1,0 |

60 |

0,9 |

30 |

0,91 |

- |

- |

25х40 30х30 |

1,04 |

75 |

0,8 |

45 |

0,87 |

5 |

1,13 |

30х45 40х40 |

1,08 |

* Учитывается только для резцов из быстрорежущей стали.

В

процессе обработки упругие перемещения

(отжатия) заготовки и режущего инструмента

нарушают установленную наладкой станка

закономерность их относительного

движения (см. рис. 3). До начала обработки

путем настройки станка устанавливают

заданную глубину резания

![]() .

В процессе обработки заготовка упруго

отжимается на величину

.

В процессе обработки заготовка упруго

отжимается на величину

![]() ,

а инструмент - на величину

,

а инструмент - на величину

![]() .

В результате этого заданная глубина

резания уменьшается до значения

.

В результате этого заданная глубина

резания уменьшается до значения

![]() .

В связи с этим для отдельных сечений

можно записать

.

В связи с этим для отдельных сечений

можно записать

![]() ,

(26)

,

(26)

где

- упругое смещение системы заготовка -

приспособление - узел станка, на котором

при обработке закрепляют заготовку;

![]() - упругое смещение системы

инструмент-приспособление (для крепления

инструмента) - узел станка, на котором

закреплен инструмент.

- упругое смещение системы

инструмент-приспособление (для крепления

инструмента) - узел станка, на котором

закреплен инструмент.

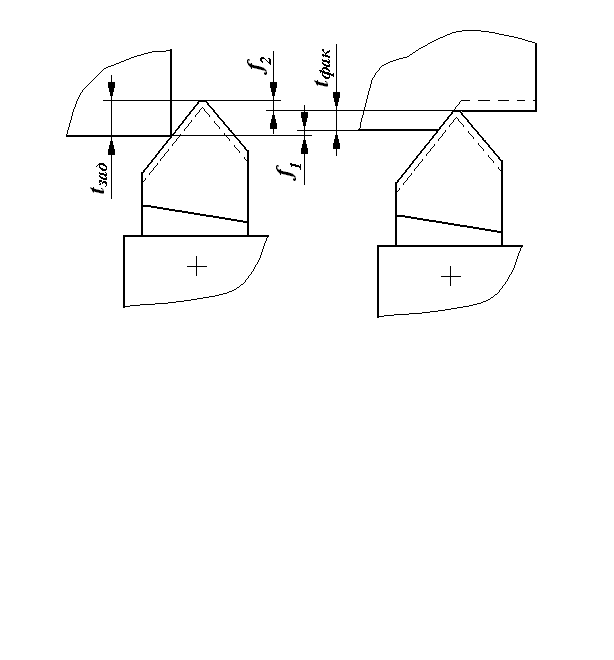

Рис. 3. Схема упругих перемещений элементов

технологической системы при обработке

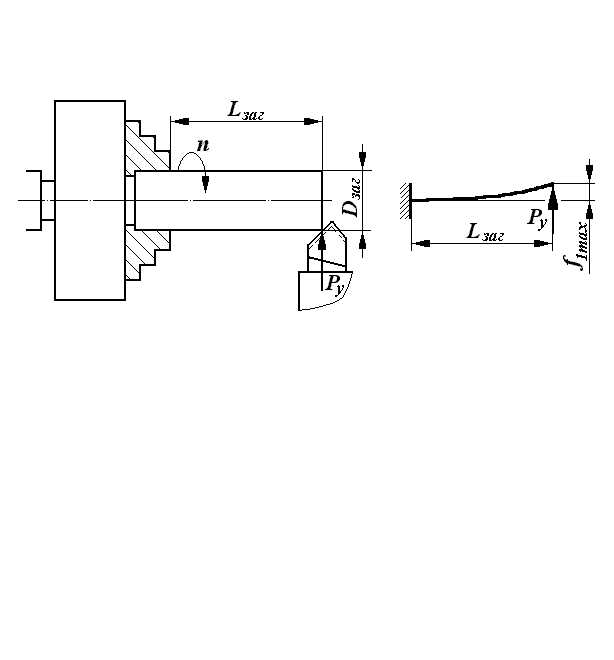

При закреплении заготовки консольно в трех кулачковом патроне (см. рис. 4) ее упругое смещение в процессе точения наружной поверхности вала определяется формулой

,

(27)

,

(27)

где

,

(28)

,

(28)

![]() -

диаметр и длина заготовки, соответственно.

-

диаметр и длина заготовки, соответственно.

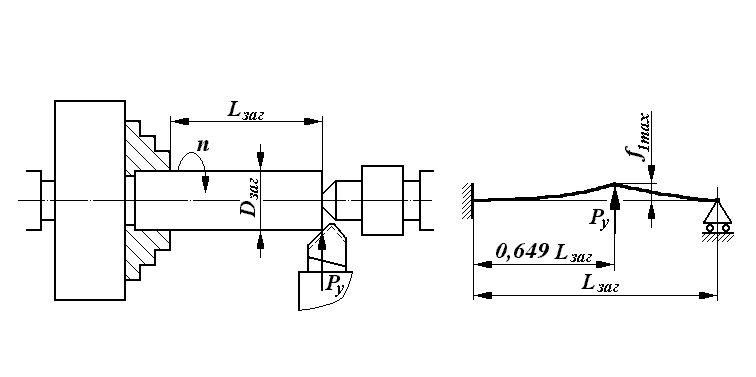

В

случае закрепления заготовки консольно

в трех кулачковом патроне и вращающемся

центре (см. рис. 5) упругое смещение

в процессе точения наружной поверхности

вала при

![]() определяется формулой

определяется формулой

,

(29)

,

(29)

а

при

![]()

,

(30)

,

(30)

где

.

(31)

.

(31)

Рис. 4. Обработка заготовки в трех кулачковом патроне

Рис. 5. Обработка заготовки в трех кулачковом патроне

и вращающемся центре

Как

следует из формул (27) - (31), упругое смещение

системы заготовка - приспособление -

узел станка на котором при обработке

закрепляют заготовку является величиной

переменной вдоль длины обрабатываемой

заготовки, что способствует возникновению

погрешностей формы и размеров получаемой

детали. При этом в зависимости от способа

закрепления заготовки на станке величина

и распределение отклонений получаемых

размеров по длине детали будут существенно

различаться. При закреплении заготовки

в трех кулачковом патроне (см. рис. 4)

величина упругого смещения

будет минимальной в сечении, расположенном

в непосредственной близости от токарного

патрона. Поэтому при предварительной

настойке станка на заданный размер

целесообразно исходить из минимального

диаметра детали

![]() ,

оговоренного чертежом

,

оговоренного чертежом

![]() ,

(32)

,

(32)

где

![]() - номинальный диаметр детали;

- номинальный диаметр детали;

![]() - нижнее предельное отклонение номинального

диаметра. Наибольшее значение диаметра

детали

- нижнее предельное отклонение номинального

диаметра. Наибольшее значение диаметра

детали

![]() в соответствии с формулой (26) следует

ожидать в сечении, для которого упругое

смещение

будет максимальным, что, в свою очередь,

требует приложения максимальной

составляющей силы резания

.

Это возможно в том случае, если при

точении диаметр заготовки будет

максимальным, т.е.

в соответствии с формулой (26) следует

ожидать в сечении, для которого упругое

смещение

будет максимальным, что, в свою очередь,

требует приложения максимальной

составляющей силы резания

.

Это возможно в том случае, если при

точении диаметр заготовки будет

максимальным, т.е.

![]() ,

(33)

,

(33)

где

![]() - номинальный диаметр заготовки;

- номинальный диаметр заготовки;

![]() - верхнее предельное отклонение диаметра

заготовки. При этом предварительный

настроечный размер по глубине резания

- верхнее предельное отклонение диаметра

заготовки. При этом предварительный

настроечный размер по глубине резания

![]() может быть определен по формуле

может быть определен по формуле

![]() .

(34)

.

(34)

Учитывая, что в сечении, расположенном в месте закрепления заготовки в токарном патроне, упругое смещение =0, заданную глубину резания можно установить по формуле

![]() .

(35)

.

(35)

Тогда настроечный размер диаметра обтачиваемой детали будет равен

![]() .

(36)

.

(36)

Наибольшее упругое смещение детали при ее закреплении в токарном патроне, а следовательно, и наименьшая фактическая глубина резания , будут наблюдаться в сечении, расположенном на свободном конце заготовки, т.е.

.

(37)

.

(37)

Максимальный диаметр обтачиваемой детали при ее закреплении в токарном патроне также будет располагаться в этом же сечении и составит величину

![]() .

(38)

.

(38)

Поле допуска на диаметр обтачиваемого вала, закрепленного консольно в токарном патроне, будет равно

![]()

или

![]() .

(39)

.

(39)

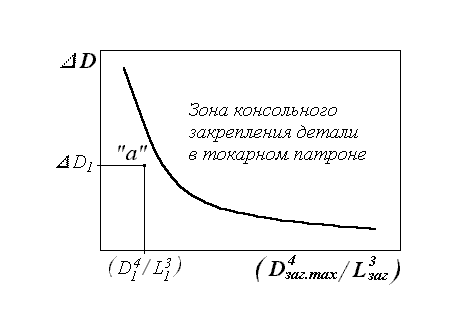

В

соответствии с формулами (35), (37) и (39),

можно построить графическую зависимость

(см. рис. 6) ожидаемого изменения поля

допуска

![]() обтачиваемого вала от геометрических

параметров заготовки

обтачиваемого вала от геометрических

параметров заготовки

![]() и

и

![]() ,

закрепленной в токарном патроне, т.е.

,

закрепленной в токарном патроне, т.е.

![]() .

Пользуясь такой диаграммой, легко решить

вопрос, допустимо ли закреплять заданную

деталь консольно в трех кулачковом

патроне при обточке, чтобы гарантировать

обеспечение заданного чертежом поля

допуска

.

Для решения этого вопроса необходимо

определить для заданной детали величину

(

.

Пользуясь такой диаграммой, легко решить

вопрос, допустимо ли закреплять заданную

деталь консольно в трех кулачковом

патроне при обточке, чтобы гарантировать

обеспечение заданного чертежом поля

допуска

.

Для решения этого вопроса необходимо

определить для заданной детали величину

(![]() ),

нанести полученное значение на ось

абсцисс диаграммы и из нанесенной точки

восстановить перпендикуляр до пересечения

его с прямой

(см. рис. 6, точка «а»). Если точка «а»

ложится выше кривой

,

то деталь можно закреплять консольно

в токарном патроне. Если точка «а»

расположится ниже этой кривой, то для

обеспечения предъявляемых требований

в отношении поля допуска, деталь

необходимо поджимать в торец вращающимся

центром, обрабатывать в центрах или

поддерживать люнетом.

),

нанести полученное значение на ось

абсцисс диаграммы и из нанесенной точки

восстановить перпендикуляр до пересечения

его с прямой

(см. рис. 6, точка «а»). Если точка «а»

ложится выше кривой

,

то деталь можно закреплять консольно

в токарном патроне. Если точка «а»

расположится ниже этой кривой, то для

обеспечения предъявляемых требований

в отношении поля допуска, деталь

необходимо поджимать в торец вращающимся

центром, обрабатывать в центрах или

поддерживать люнетом.

Рис. 6. Графическая зависимость ожидаемого поля допуска

от соотношения размеров заготовки