- •3.1. Теоретические основы 18

- •1. Введение

- •2.2. Методика выполнения работы

- •2.3. Порядок выполнения работы

- •2.4. Содержание отчета и его форма

- •2.5. Контрольные вопросы

- •3. Лабораторная работа № 3 «Выбор способа закрепления заготовки

- •3.1. Теоретические основы

- •3.2. Методика проведения лабораторной работы

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета и его форма

- •3.5. Контрольные вопросы

- •664074, Иркутск, ул. Лермонтова, 83

Министерство образования и науки Российской Федерации

ГОУ ВПО Иркутский государственный технический университет

Кафедра «технология машиностроения»

Влияние податливости системы на точность обработки

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторно-практических работ

по дисциплине «Основы технологии машиностроения»

для студентов специальности 120100

всех форм обучения

Иркутск 2006

Влияние податливости системы на точность обработки: Методические указания к выполнению лабораторно-практических работ по дисциплине «Основы технологии машиностроения» для студентов специальности 120100 всех форм обучения / Сост. Д.Ю. Казимиров. – Иркутск. – Изд-во ИрГТУ, 2006. - 36 с.

В методических указаниях изложены требования и методика проведения лабораторно-практических работ, рассмотрены вопросы определения жесткости технологической системы в производственных условиях и зависимости точности обработки от податливости системы, схемы базирования и режимов резания. Методические указания предназначены для студентов специальности 120100 «Технология машиностроения» всех форм обучения.

Табл. 10. Ил. 10. Библиогр. 4 назв.

Рецензент: ???????????????????????

СОДЕРЖАНИЕ

1. Введение 3

2. Лабораторная работа № 1 4

«Исследование жесткости технологической системы 4

производственным методом» 4

2.1. Теоретические основы 4

2.2. Методика выполнения работы 10

2.3. Порядок выполнения работы 13

2.4. Содержание отчета и его форма 16

2.5. Контрольные вопросы 16

3. Лабораторная работа № 3 «Выбор способа закрепления заготовки 17

для обеспечения заданной точности при точении вала» 17

3.1. Теоретические основы 18

3.2. Методика проведения лабораторной работы 27

3.3. Порядок выполнения работы 28

3.4. Содержание отчета и его форма 34

3.5. Контрольные вопросы 34

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ 35

1. Введение

Одной из главных задач технологии машиностроения является изучение закономерностей протекания технологических процессов и выявление параметров, воздействуя на которые можно интенсифицировать производство и повысить его точность. Точность в машиностроении имеет большое значение для повышения эксплуатационного качества машин и для технологии их производства. Повышение точности механической обработки сокращает трудоемкость сборки в результате устранения пригоночных работ и обеспечения взаимозаменяемости деталей изделия. Установление заданной точности - ответственная задача конструкторов, а ее технологическое обеспечение при наименьших затратах - основная задача технолога.

Общая погрешность обработки (отклонение от заданной точности) является следствием влияния технологических факторов, вызывающих первичные погрешности. К их числу относят погрешности обработки, возникающие в результате упругих деформаций технологической системы станок - приспособление - инструмент - деталь под влиянием сил резания; погрешности, вызываемые размерным износом режущего инструмента; погрешности настройки станка и т.д. Поэтому практическое изучение методов анализа и учета факторов первичных погрешностей при разработке конкретных технологических процессов становится важной частью в подготовке квалифицированных инженерно - технологических кадров.

2. Лабораторная работа № 1

«Исследование жесткости технологической системы

производственным методом»

Цель работы – изучение влияния жесткости технологической системы СПИД (станок - приспособление - режущий инструмент - обрабатываемая деталь) на точность изготовления деталей и ознакомление с методами ее определения.

Содержание работы – установление жесткости токарного станка производственным методом в процессе наружного точения заготовки с неравномерным припуском.

2.1. Теоретические основы

Силы резания, закрепления, возникающие при обработке на металлорежущих станках, передаются на упругую технологическую систему СПИД, вызывая ее деформации. Перемещения звеньев упругой системы происходят в направлении действия сил и вызывают изменение взаимного расположения режущего лезвия инструмента и обрабатываемой детали, что приводит к возникновению погрешности обработки.

Способность

упругой системы оказывать сопротивление

действию сил, стремящихся ее деформировать,

характеризует ее жесткость

![]() .

Величину, обратную жесткости, называют

податливостью, т.е.

.

Величину, обратную жесткости, называют

податливостью, т.е.

![]() .

Жесткость узлов новых станков достигает

20...40 МН/м, а в отдельных случаях 100 МН/м;

жесткость узлов изношенных станков

обычно ниже 10 МН/м. Жесткость узлов в

различных направлениях неодинакова,

поэтому для повышения точности

обработанных поверхностей необходимо

не только увеличивать жесткость элементов

технологической системы, но и уменьшать

ее неравномерность в различных сечениях

и направлениях. Увеличение жесткости

достигается уменьшением числа стыков

в конструкциях станков и приспособлений;

предварительной затяжкой неподвижных

стыков с помощью резьбовых креплений,

а также созданием натяга в подшипниках

качения шпиндельных узлов; тщательной

пригонкой сопряженных поверхностей и

уменьшением зазоров; сокращением длины

консоли, высоты или вылета элементов

технологической системы и увеличением

размеров их опорной поверхности;

использованием дополнительных опор,

люнетов и направляющих скалок для

заготовок и инструментов.

.

Жесткость узлов новых станков достигает

20...40 МН/м, а в отдельных случаях 100 МН/м;

жесткость узлов изношенных станков

обычно ниже 10 МН/м. Жесткость узлов в

различных направлениях неодинакова,

поэтому для повышения точности

обработанных поверхностей необходимо

не только увеличивать жесткость элементов

технологической системы, но и уменьшать

ее неравномерность в различных сечениях

и направлениях. Увеличение жесткости

достигается уменьшением числа стыков

в конструкциях станков и приспособлений;

предварительной затяжкой неподвижных

стыков с помощью резьбовых креплений,

а также созданием натяга в подшипниках

качения шпиндельных узлов; тщательной

пригонкой сопряженных поверхностей и

уменьшением зазоров; сокращением длины

консоли, высоты или вылета элементов

технологической системы и увеличением

размеров их опорной поверхности;

использованием дополнительных опор,

люнетов и направляющих скалок для

заготовок и инструментов.

Наиболее

существенное влияние на размер

обрабатываемой детали оказывают

перемещения звеньев СПИД в направлении

нормальном к обработанной поверхности,

которые в основном обусловлены действием

радиальной составляющей силы резания

![]() .

Поэтому в технологии машиностроения

жесткостью системы СПИД принято называть

отношение составляющей силы резания,

направленной по нормали к обработанной

поверхности, к смещению лезвия инструмента

относительно детали, отсчитываемому в

том же направлении, при действии всех

составляющих силы резания, т.е.

.

Поэтому в технологии машиностроения

жесткостью системы СПИД принято называть

отношение составляющей силы резания,

направленной по нормали к обработанной

поверхности, к смещению лезвия инструмента

относительно детали, отсчитываемому в

том же направлении, при действии всех

составляющих силы резания, т.е.

![]() .

(1)

.

(1)

Такой

метод расчета жесткости (только по

)

принят для упрощения расчетов, так как

на деформации в направлении нормали к

обработанной поверхности оказывают

некоторое влияние также тангенциальная

и осевая составляющие силы резания

![]() и

и

![]() .

Действие этих составляющих обычно

учитывается тем, что практически при

испытании жесткости нагружение системы

производят силой, совпадающей по

направлению с суммарной силой резания,

хотя расчет жесткости и ведут только

по составляющей

.

Следует отметить, что жесткости суппортов,

столов и кареток практически не зависят

от режимов резания и представляют собой

постоянную величину. Лишь жесткости

шпинделей, смонтированных на подшипниках

скольжения, с увеличением частоты

вращения несколько повышаются. Это

обусловлено возрастающим сопротивлением

масляного слоя и наличием гироскопического

эффекта вращающихся масс.

.

Действие этих составляющих обычно

учитывается тем, что практически при

испытании жесткости нагружение системы

производят силой, совпадающей по

направлению с суммарной силой резания,

хотя расчет жесткости и ведут только

по составляющей

.

Следует отметить, что жесткости суппортов,

столов и кареток практически не зависят

от режимов резания и представляют собой

постоянную величину. Лишь жесткости

шпинделей, смонтированных на подшипниках

скольжения, с увеличением частоты

вращения несколько повышаются. Это

обусловлено возрастающим сопротивлением

масляного слоя и наличием гироскопического

эффекта вращающихся масс.

Существует несколько методов определение жесткости металлорежущих станков или их отдельных узлов. Основными являются следующие методы:

1) статический (испытания на неработающем станке);

2) производственный (испытания при обработке заготовки);

3) динамический (испытания в процессе колебаний).

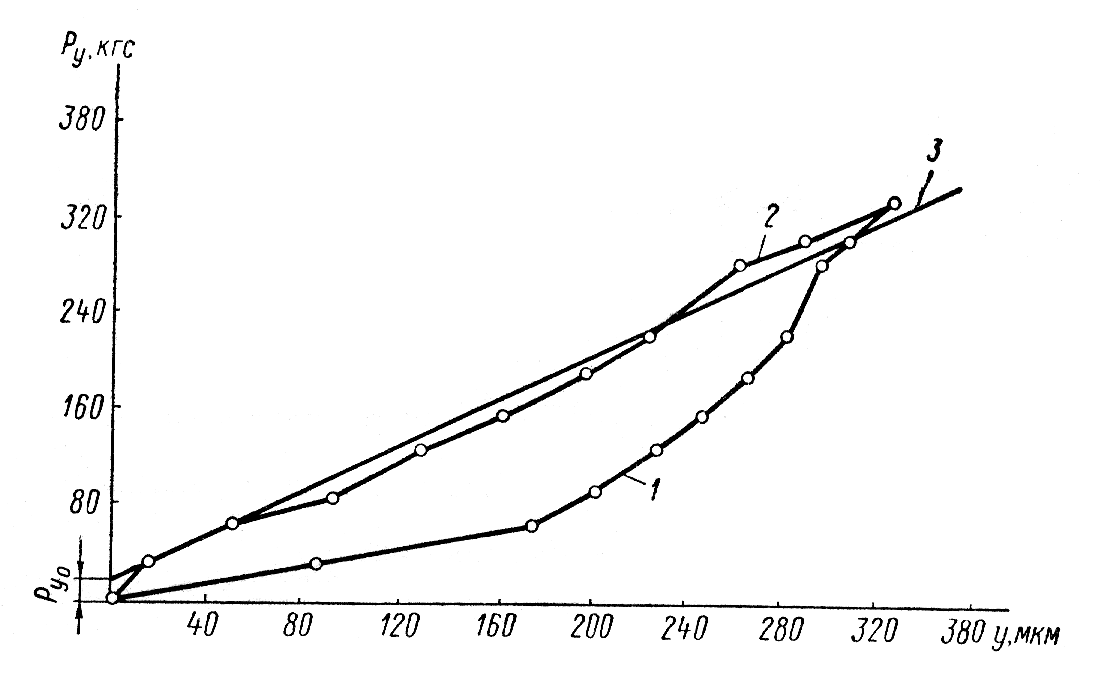

Сущность статического метода определения жесткости заключается в том, что узлы станка с помощью специальных приспособлений и динамометра нагружают силой, воспроизводящей действие силы резания, и одновременно измеряют перемещения отдельных узлов станка в направлении, нормальном к обрабатываемой поверхности, так как эти перемещения почти полностью определяют погрешность обработки, обусловленную упругими деформациями системы СПИД. При лабораторных испытаниях узлы станка нагружают постепенно возрастающей нагрузкой и одновременно регистрируют перемещения в направлении действия Py, а разгрузку производят в обратном порядке так же с регистрацией перемещений. По результатам испытаний строят графики «нагрузка - перемещение» (см. рис. 1), в которых, как правило, разгрузочная ветвь 1 не совпадает с нагрузочной 2 и образует петлю гистерезиса, площадь которой характеризует величину энергии, затраченной на преодоление сил трения за один полный цикл.

Рис. 1. График «нагрузка перемещение» для суппорта

токарного станка модели 1К62

Вследствие действия сил трения и зависимости жесткости от нагрузки ветви графика «нагрузка - перемещение» не являются прямыми линиями, и жесткость на различных участках графика будет различной. Это представляет определенные неудобства при проведении расчетов, поэтому в практике нагрузочную ветвь графика обычно спрямляют (см. линия 3, рис.1), т.е. опытную ломаную линию аппроксимируют линейной зависимостью вида

![]() ,

(2)

,

(2)

где

![]() и

и

![]() - постоянные коэффициенты, определяемые,

например, с помощью метода наименьших

квадратов. Получаемая при этом жесткость

называется средней жесткостью. Получив

значения жесткости отдельных узлов,

определяют суммарную жесткость станка,

исходя из схемы действия сил резания

на узлы станка и суммирования перемещений

отдельных узлов станка, приведенных к

лезвию режущего инструмента (к зоне

обработки).

- постоянные коэффициенты, определяемые,

например, с помощью метода наименьших

квадратов. Получаемая при этом жесткость

называется средней жесткостью. Получив

значения жесткости отдельных узлов,

определяют суммарную жесткость станка,

исходя из схемы действия сил резания

на узлы станка и суммирования перемещений

отдельных узлов станка, приведенных к

лезвию режущего инструмента (к зоне

обработки).

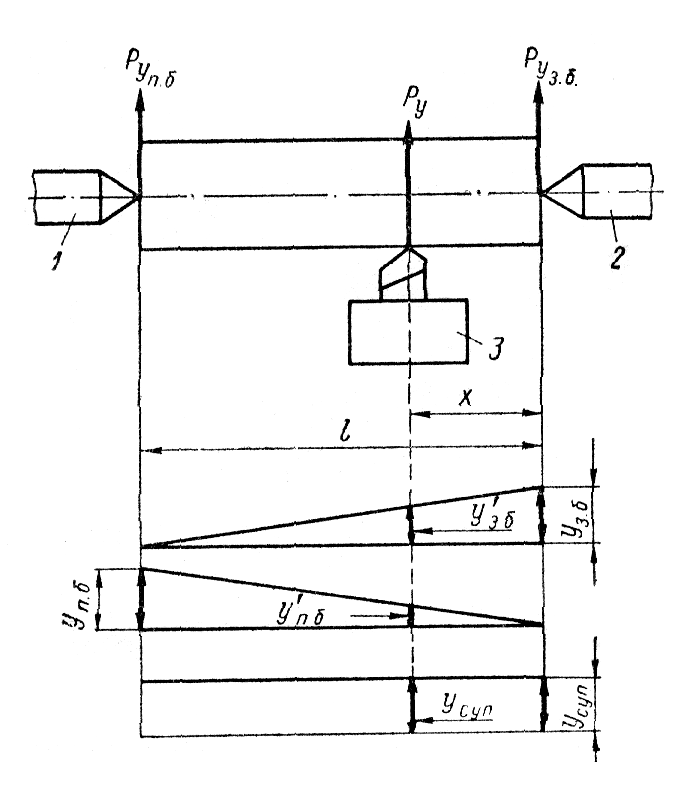

Рассмотренный выше статический метод определения жесткости станков имеет существенные недостатки: он сложен и требует длительного испытания. Кроме того, жесткость станка, определяемая в статическом состоянии, лишь приблизительно характеризует упругие перемещения станка в процессе работы. Поэтому разработаны методы испытания станков в производственных условиях (в процессе обработки), основанные на том, что при обработке заготовки с неравномерным припуском (изменяющаяся глубина резания t) форма заготовки (эксцентричность, ступенчатость) копируется на обработанной поверхности (детали). Степень копирования тем больше, чем меньше жесткость СПИД. При принятых условиях проведения опыта влияние всех остальных факторов, кроме жесткости станка, практически исключается. По жесткости отдельных узлов в дальнейшем определяют жесткость всего станка в целом. Для этого, когда жесткость узлов станка не зависит от координаты обработки, производят простое суммирование перемещений его отдельных узлов. В том случае, когда жесткости узлов, а значит и станка в целом, зависят от координат обработки, например у токарного станка, суммарное перемещение инструмента относительно обрабатываемой детали, установленной в центрах, складывается из перемещений передней бабки, суппорта и задней бабки. На рис. 2 изображена принципиальная схема нагрузки и упругих перемещений узлов токарного станка в процессе обработки вала в центрах.

Из приведенной схемы видно, что при изменении координаты зоны резания x, т.е. при перемещении точки приложения нагрузки по длине обрабатываемой детали, изменяется величина суммарного перемещения узлов станка, а, следовательно, и величина суммарной податливости и жесткости станка.

Рис. 2. Схема нагрузки и упругих перемещений узлов

токарного станка при обработке вала в центрах:

1 - передняя бабка; 2 - задняя бабка; 3 - суппорт

Суммарное перемещение узлов токарного станка складывается из следующих слагаемых:

![]() ,

(3)

,

(3)

где

![]() ;

;

![]()

![]() .

.

Подставляя

указанные выражения в формулу (3) и

сократив

![]() ,

получаем

,

получаем

![]() ;

(4)

;

(4)

![]() .

(5)

.

(5)

Для

возможности сравнения токарных станков

по жесткости иногда определяют среднюю

жесткость (или податливость) станка как

жесткость при значении координаты зоны

обработки

![]() ,

т.е. при положении резца в середине

обрабатываемой детали. В этом случае

,

т.е. при положении резца в середине

обрабатываемой детали. В этом случае

![]() ;

(6)

;

(6)

![]() .

(7)

.

(7)