- •Кафедра материаловедения и технологии материалов и покрытий теория и технология термической и химико-термической обработки

- •1. Информация о дисциплине

- •1.1. Предисловие

- •Наличие материалов учебно-методического комплекса

- •1.2.Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 170 часов) Введение (4 часа)

- •Раздел 1. Основы теории термической обработки (86 часов)

- •1.1. Отжиг первого рода (24 часа)

- •1.2. Отжиг второго рода (22 часа)

- •1.3. Закалка без полиморфного превращения (4 часа)

- •1.4. Закалка с полиморфным превращением (16 часов)

- •1.5. Отпуск (10 часов)

- •1.6. Старение (10 часов)

- •Раздел 2. Основы технологии термической обработки (80 часов)

- •2.1. Место термической обработки в общем цикле производства (6 часов)

- •2.2. Нагрев при термической обработке (10 часов)

- •2.3. Охлаждение при термической обработке (10 часов)

- •2.4. Деформация и коробление полуфабрикатов и изделий при термической обработке (6 часов)

- •2.5. Применение высококонцентрированных источников энергии при термической обработке (4 часа)

- •2.6. Термомеханическая обработка (6 часов)

- •2.7. Химико-термическая обработка сталей (24 часа)

- •2.8. Термоциклическая термообработка (10 часов)

- •2.9. Восстановительная термическая обработка (4 часа)

- •2.2. Тематический план дисциплины

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •Теория и технология термической и химико-термической обработки 2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины

- •2.5. Практический блок

- •2.5.1. Лабораторный практикум

- •2.5.1.1. Лабораторные работы (очная форма обучения)

- •2.5.1.2. Лабораторные работы (очно-заочная форма обучения)

- •2.5.1.3. Лабораторные работы (заочная форма обучения)

- •2.6. Балльно - рейтинговая система

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Радел 1. Основы теории термической обработки

- •Тема 1.1. Отжиг первого рода

- •Отжиг стали (annealing)

- •Вопросы для самопроверки по теме 1.1

- •Тема 1.2. Отжиг второго рода

- •Вопросы для самопроверки по теме 1.2

- •Тема 1.3. Закалка без полиморфного превращения

- •Вопросы для самопроверки по теме 1.3

- •Тема 1.4. Закалка с полиморфным превращением

- •Закалка стали (querching)

- •Мартенситное превращение аустенита

- •Промежуточное (бейнитное) превращение аустенита

- •Изотермическое превращение аустенита в легированных сталях

- •Превращение аустенита при непрерывном охлаждении

- •Термокинетические диаграммы превращения переохлажденного аустенита

- •Вопросы для самопроверки по теме 1.4

- •Тема 1.5. Отпуск стали (tempering)

- •Превращения при отпуске закаленной стали

- •Вопросы для самопроверки по теме 1.5

- •Тема 1.6. Старение

- •Вопросы для самопроверки по теме 1.6

- •Раздел 2. Основы технологии термической обработки

- •Тема 2.1. Место термической обработки в общем цикле производства

- •Проектирование технологических процессов термической обработки – часть технологической подготовки производства

- •Контроль качества термической обработки

- •Вопросы для самопроверки по теме 2.1

- •Тема 2.2. Нагрев при термической обработке (10 часов)

- •Нагрев стали в контролируемых атмосферах

- •Вопросы для самопроверки по теме 2.2

- •Тема 2.3. Охлаждение при термической обработке

- •Охлаждение в средах, не претерпевающих агрегатных изменений

- •Расплавы металлов и сплавов

- •Расплавы солей и щелочей

- •Среды, претерпевающие изменения агрегатного состояния в связи с их кипением на поверхности охлаждаемых изделий

- •Вода и водные растворы

- •Охлаждение в водных растворах полимеров и низкомолекулярных органических соединений

- •Вопросы для самопроверки по теме 2.3

- •Тема 2.4. Деформация и коробление полуфабрикатов и изделий при термической обработке

- •Классификация самопроизвольных геометрических изменений (автодеформации) деталей

- •Деформация заготовок и изделий в процессе термической обработки и меры для ее уменьшения

- •Вопросы для самопроверки по теме 2.4

- •Тема 2.5. Применение высококонцентрированных источников энергии при термической обработке

- •Электронно-лучевая обработка

- •Вопросы для самопроверки по теме 2.5

- •Тема 2.6. Термомеханическая обработка

- •Комбинированное термомеханическое воздействие

- •Вопросы для самопроверки по теме 2.6

- •2.7. Химико-термическая обработка сталей

- •2.7.1. Общие сведения

- •2.7.2. Цементация стали

- •2.7.3.Азотирование стали

- •2.7.4. Цианирование стали

- •2.7.5. Диффузионная металлизация

- •2.7.6. Силицирование

- •2.7.7. Борирование

- •Основы технологии борирования сталей

- •Состав и строение борированных слоев

- •Свойства борированных сталей

- •Вопросы для самопроверки по теме 2.7

- •Тема 2.8. Термоциклическая термообработка (10 часов)

- •Термоциклическая цементация и нитроцементация

- •Достоинства термоциклической цементации и нитроцементации

- •Вопросы для самопроверки по теме 2.8

- •Тема 2.9. Восстановительная термическая обработка (4 часа)

- •Легирование и наплавка

- •Заключение

- •3.4. Глоссарий

- •4. Блок контроля освоения дисциплины

- •4.1.Задания на контрольные работы Задания

- •4.1.1. Контрольная работа 1 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 0

- •4.1.2. Контрольная работа 2 Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 0

3.2. Опорный конспект Введение

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.

Создание научных основ металловедения и термической обработки по праву принадлежит Д.К.Чернову, который установил критические температуры фазовых превращений в сталях и их связь с количеством углерода в сталях. Этим были заложены основы для важнейшей в металловедении диаграммы состояния железоуглеродистых сплавов.

Открытием аллотропических превращений в стали, Д.К.Чернов заложил фундамент термической обработки стали. Критические точки в стали, позволили рационально выбирать температуру ее закалки, отпуска и пластической деформации в производственных условиях.

Великий русский металлург П.П. Аносов впервые применил микроскоп для исследования структуры металлов. Ему принадлежит приоритет в создании легированных сталей. Разработал теорию и технологию изготовления клинков из булатной стали. Из его работ стало ясно, что так называемый булатный узор на поверхности стали, непосредственно зависит от ее внутренней структуры.

В 1873-1876 г.г. Гиббс изложил основные законы фазового равновесия и, в частности, правило фаз, основываясь на законах термодинамики. Для решения практических задач знание фазового равновесия в той или иной системе необходимо, но не достаточно для определения состава и относительного количества фаз. Обязательно необходимо знать структуру сплавов, то есть атомное строение фаз, составляющих сплав, а также распределение, размер и форму кристаллов каждой фазы.

Особенно интенсивно развивается металловедение в последние десятилетия. Это объясняется потребностью в новых материалах для исследования космоса, развития электроники, атомной энергетики.

Теория термической обработки рассматривает и объясняет изменения строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделие (конструкция), тем, как правило, в ней больше термически обработанных деталей.

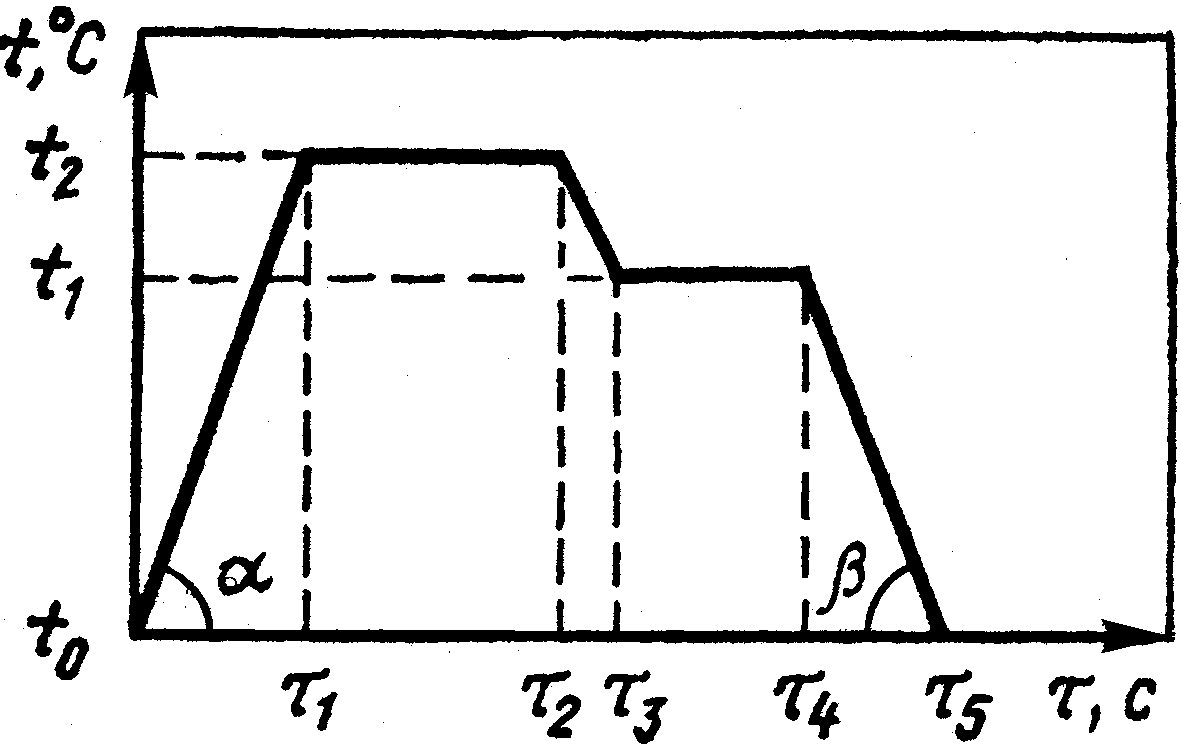

Так как основными факторами любого вида термической обработки являются температура и время, то любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени (рис.3.1).

Постоянная скорость нагрева или охлаждения изображается на графике прямой линией с определенным углом наклона, при этом угол наклона характеризует скорость нагрева или охлаждения (, ). Общая длительность термической обработки металла складывается из времени собственно нагрева до заданной температуры (1), времени выдержки при этой температуре (1 -2) и времени охлаждения до комнатной температуры (3 -2).

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлы и сплавы могут находиться в равновесном состоянии (стабильном) и неравновесном (метастабильном) состоянии. При охлаждении деталей (изделий) вместе с печью в них практически полностью проходят процессы вторичной кристаллизации и связанные с ними диффузионные превращения в металле или сплаве. В результате металл оказывается в состоянии, близком к равновесному (стабильному). При охлаждении на воздухе в металле происходят превращения, близкие к равновесным. При быстром охлаждении (масло, вода и др.) в металле не успевают проходить диффузионные процессы и связанные с ними превращения, поэтому он оказывается в неравновесном (частично неравновесном) состоянии.

Рис.3.1. График режимов термической обработки сплавов

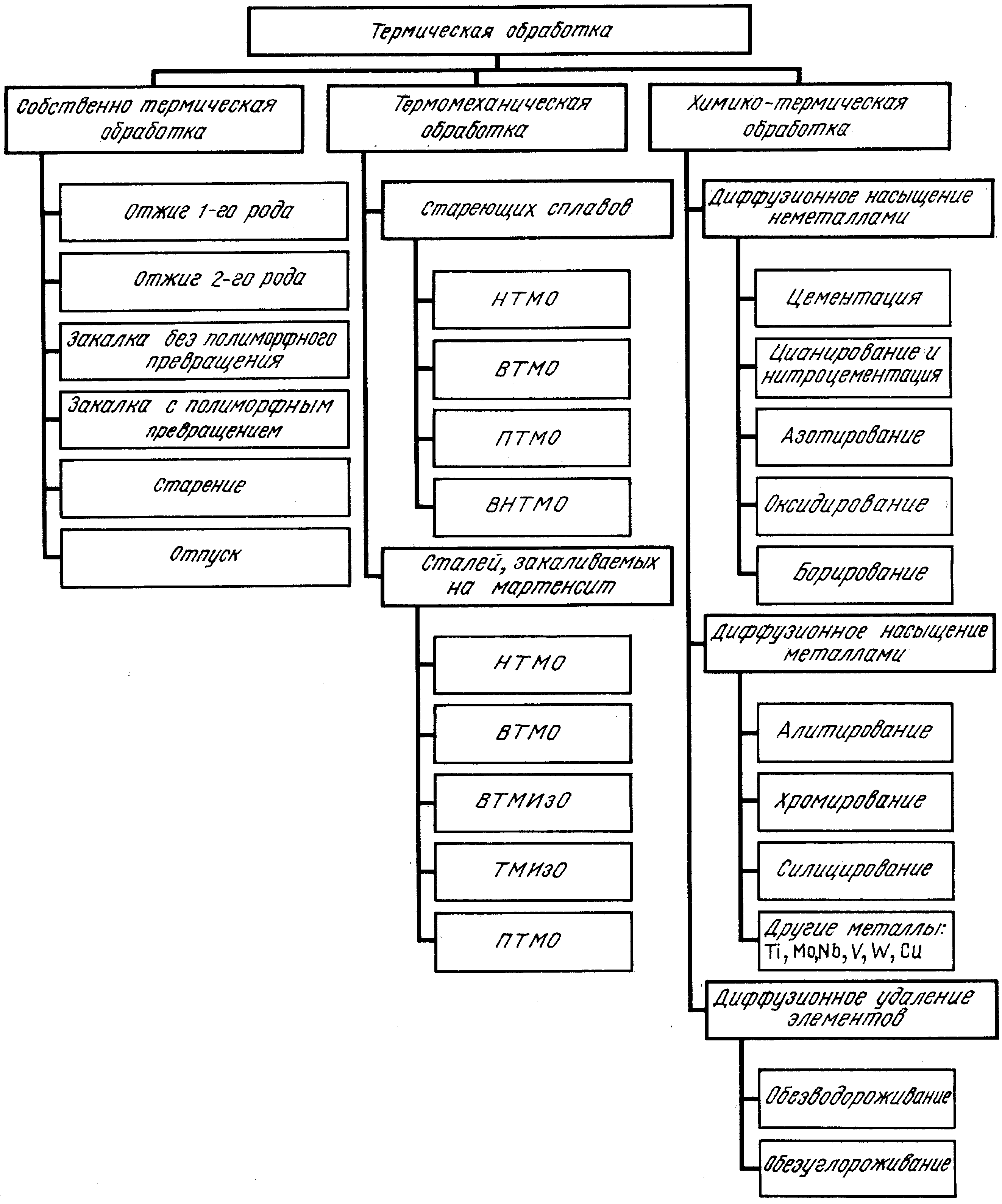

Современная классификация видов термообработки, определяемая типом фазовых и структурных изменений в металле, разработана А.А. Бочваром (рис.3.2). Она охватывает все многочисленные разновидности термической обработки черных и цветных металлов и сплавов. Термическая обработка подразделяется на 3 группы: собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка (ТО) предусматривает только термическое воздействие на металл или сплав; термомеханическая (ТМО) – сочетание термического воздействия и пластической деформации; химико – термическая (ХТО) - сочетание термического и химического воздействия.

Собственно термическая обработка включает в себя отжиг 1-го рода, отжиг 2-го рода, закалку без полиморфного превращения, закалку с полиморфным превращением, отпуск и старение. Эти виды термической обработки относятся и к сталям, и к цветным металлам и сплавам.

Рис. 3.2. Схема классификации основных видов термической обработки сталей и сплавов

Термомеханическая обработка подразделяется на ТМО стареющих сплавов и ТМО сталей, закаливаемых на мартенсит. Термомеханическая обработка стареющих сплавов включает в себя следующие разновидности: низкотемпературную термомеханическую обработку (НТМО); высокотемпературную термомеханическую обработку (ВТМО); предварительную термомеханическую обработку (ПТМО) и комбинацию ВТМО и НТМО – высоко- низкотемпературную термомеханическую обработку (ВНТМО). Термомеханическая обработка сталей, закаливаемых на мартенсит, включает в себя следующие разновидности: низкотемпературную термомеханическую обработку (НТМО); высокотемпературную термомеханическую обработку (ВТМО); высокотемпературную термомеханическую изотермическую обработку (ВТМИзО); термомеханическую обработку с деформацией во время перлитного превращения (ТМИзО) и предварительную термомеханическую обработку (ПТМО).

Химико-термическая обработка подразделяется на три следующие подгруппы: диффузионное насыщение неметаллами, диффузионное насыщение металлами и диффузионное удаление элементов.

Диффузионное насыщение неметаллами включает в себя следующие основные разновидности: цементацию, азотирование, цианирование (нитроцементацию), борирование и оксидирование. Диффузионное насыщение металлами включает в себя: алитирование, хромирование, силицирование, насыщение другими металлами. Диффузионное удаление элементов включает в себя: обезводороживание и обезуглероживание.

Термическая обработка, заключающаяся в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводящая его в более равновесное состояние, называется отжигом. Охлаждение после отжига производится вместе с печью.

Термическая обработка, заключающаяся в нагреве металла выше температур фазовых превращений с последующим быстрым охлаждением для получения структурно неравновесного состояния, называется закалкой с полиморфным превращением. Этот вид закалки характерен для сплавов железа с углеродом (стали). После закалки в стали образуется структура пересыщенного твердого раствора углерода в - железе, которая называется мартенситом.

Состояние закаленного сплава характеризуется особой неустойчивостью. Процессы, приближающие его к равновесному состоянию, могут идти даже при комнатной температуре и резко ускоряются при нагреве.

Термическая обработка, представляющая собой нагрев закаленного сплава ниже температур фазовых превращений (ниже Ас1) для приближения его структуры к более устойчивому состоянию, называется отпуском. Отпуск является операцией, проводимой после закалки стали (закалки с полиморфным превращением).

Между отпуском и отжигом I-го рода много общего. Разница в том, что отпуск – всегда вторичная операция после закалки.

Самопроизвольный отпуск, происходящий после закалки без полиморфного превращения, в результате длительной выдержки при комнатной температуре, или отпуск при сравнительно небольшом подогреве называется старением.

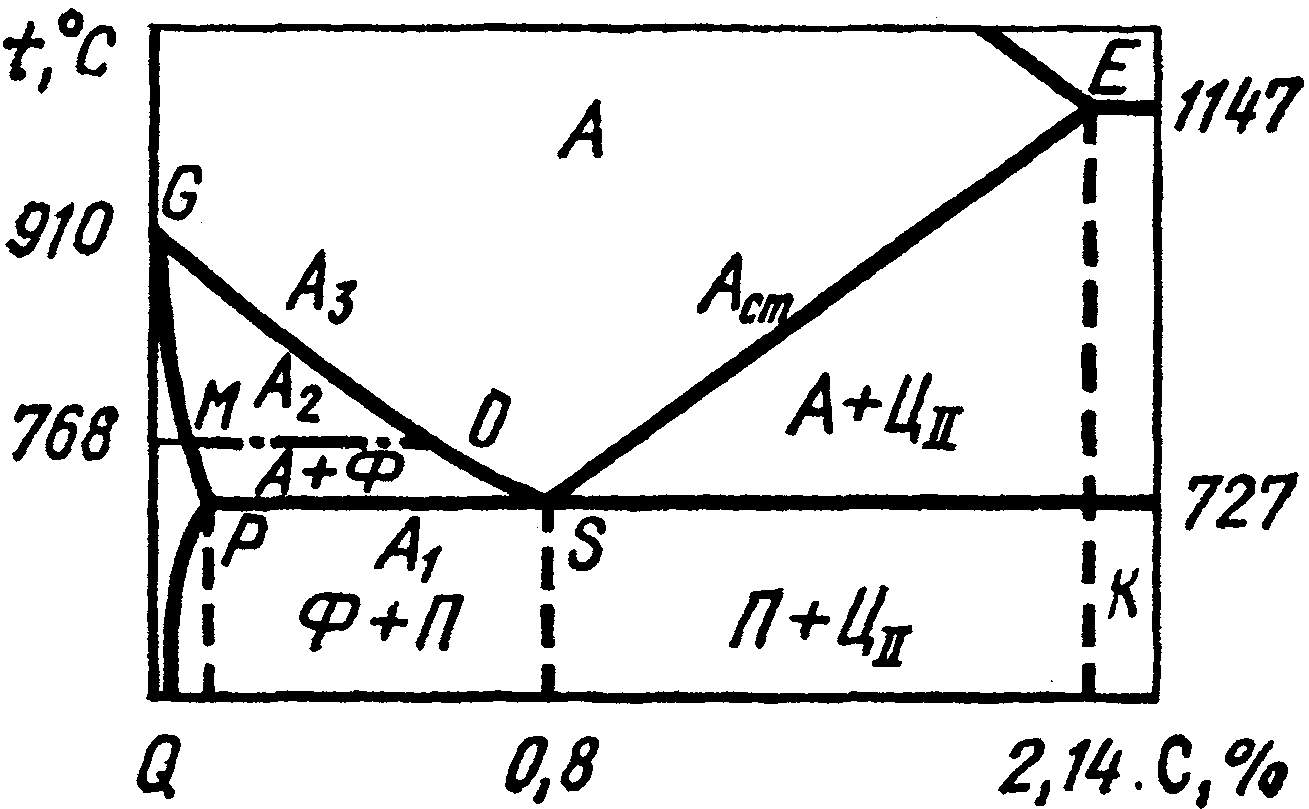

При рассмотрении разных видов термообработки железо-углеродистых сплавов (стали, чугуны) используются следующие условные обозначения критических точек этих сплавов (рис.3,3).

Рис.3.3. Обозначение критических точек

Критические точка А1 лежат на линии PSK (727 оС). Критические точки А2 находятся на линии МО (768 оС). Критические точки А3 лежат на линии GS, а критические точки Аcm – на линии SE.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используются дополнительные индексы: буквы “c” в случае нагрева и “r” в случае охлаждения. Например, Ас1, Ас3, Аr1, Аr3.)