- •2. Устройства для смены и зажима режущего инструмента на многоцелевых станках.

- •5. Мрс как основной компонент технологической системы. Структура современного мрс.

- •6. Порядок кинематического расчета коробки скоростей.

- •7. Гидростатические направляющие.

- •8. Показатели технического уровня мрс, их иерархия.

- •10. Конструирование направляющих качения. Основы расчета.

- •10 Продолжение

- •10 Продолжение

- •11. Служебное назначение станков. Методы формообразования на них.

- •12. Механизмы переключения подач.

- •13. Способы регулирования зазоров в направляющих. Зажимные устройства для подвижных узлов на различных типах направляющих.

- •14. Геометрические характеристики зоны формообразования мрс.

- •16 . Основные проектные критерии качества, особенности конструкции и материалы для изготовления корпусных деталей станка.

- •17. Универсальность, гибкость и экономическая эффективность мрс

- •18. Расчет шпиндельного узла на точность. Критерии выбора подшипников качения. Методы повышения точности. Смазка и уплотнения подшипников шпинделей.

- •18 Продолжение смазывания подшипников качения пластичным материалом

- •20 Обеспеч надежности

- •21. Расчет шпиндельного узла на жесткость. Методы повышения жесткости. Регулировка зазора и предварительный натяг подшипников качения.

- •22. Особенности конструирования универсальных, специальных и специализированных станков.

- •23. Точность мрс и ее обеспечение.

- •24. Гидростатические опоры шпинделя. Особенности конструкции и расчета.

- •25. Особенности конструирования прецизионных станков и станков с чпу.

- •26. Обеспечение жесткости мрс.

- •27. Гидродинамические опоры шпинделя. Особенности конструкции и расчета.

- •29. Неустановившиеся процессы в мрс.

- •30. Тяговые устройства привода подач

- •2(41).Передача винт-гайка скольжения

- •3Передача червяк-рейка качения

- •4.Гидростатич червячно реечная передача

- •32 Основные показатели динамического качества станков:

- •33. Выбор тягового устройства механизмов подач.

- •2.Передача винт-гайка скольжения

- •3Передача червяк-рейка качения

- •4.Гидростатич червячно реечная передача

- •34. Обеспечение теплостойкости мрс.

- •35 Привод и конструкции механизмов быстрого перемещения

- •36. Поворотно-фиксирующие механизмы. Классификация. Устройство.

- •37. Процессы изнашивания. Обеспечение износостойкости мрс.

- •38. Обеспечение плавности микроперемещений и позиционирования. Приводы микроперемещений.

- •39. Устройства для загрузки заготовок.

- •40. Общий алгоритм проектирования мрс. Стадийность конструкторских работ.

- •41. Передача винт-гайка скольжения. Конструкция. Основы расчета

- •42. Порядок проектирования агрегатного станка. Назначение и конструирование шпиндельных коробок,

- •44. Передача винт-гайка качения. Конструкция. Основы расчета

- •47. Классификация направляющих. Выбор формы поперечного сечения.

- •48. Силовые столы и инструментальные бабки агрегатных станков. Назначение и конструкции.

- •50. Конструкция направляющих скольжения. Основы расчета,

- •51. Поворотные делительные столы агрегатных станков. Назначение и особенности конструкции.

- •53. Кулачковый механизм,

- •65 Паспорта станков

- •71 Выбор электродвигателей

- •6.3.1. Выбор электродвигателей

16 . Основные проектные критерии качества, особенности конструкции и материалы для изготовления корпусных деталей станка.

Несущая система - совокупность деталей и узлов станка обеспечивающих правильное взаимное расположение инстр. и заг-ки под действием силовых и температурных воздействий в процессе обработки. К деталям образующим несущую систему относят : станины, основание, стойки, траверсы, столы, суппорты, револьверные головки, шпиндельные бабки. К несущей системе предъявляют следующие требования :

1 точность изготовления всех ответственных поверхностей базовых деталей.

2 стабильность их формы и размеров в течении заданного срока эксплуатации. 3 Жесткость несущей системы, которая определяется жесткостью базовых деталей, а также их подвижного соединения в направляющих. 4 Виброустойчивость. 5 Теплоустойчивость.

Несмотря на большое разнообразие конструктивных форм базовых деталей все они разделяются на 3 группы: 1)детали типа брусьев. 2)детали типа пластин. 3)детали типа коробок.

Выбор материалов базовых деталей. чугун. Если есть повышенные требования к износостойкости направляющих, то применяют модефецированный чугун. Однако эти чугуны не рекомендуется применять для изготовления дет. сложной формы. Отливки из чугуна для базовых деталей подвергают старению.

- сталь. Используется при изготовлении конструкций методом сварки, т. к. модуль упругости стали в 2 раза больше чем у чугуна, то при той же жесткости удается сэкономить до 50 % материала.

- железо-бетон. Обычно применяют в качестве конструкционного материала в тяжелых станках. Снижается металлоемкость.

17. Универсальность, гибкость и экономическая эффективность мрс

По степени универсальности станки разделяют на:

универсальные – предназначены для выполнения разнообразных операций на различных изделиях;

специализированные – для обработки определённого вида изделий различных размеров;

специальные.

По степени автоматизации:

с ручным управлением;

полуавтомат;

автомат.

Гибкость оборудования – способность станочного оборудования к лёгкой переналадке, для изготовления новых деталей.

Гибкость как комплексное свойство характеризуется 2-мя показателями:

– универсальность;

– переналаживаемость;

Универсальность определяется числом различных деталей, подлежащих обработке на данном станке, т. е. номенклатурой изготовляемых деталей.

Переналаживаемость определяется затратами средств в том числе временных ресурсов для перехода на производство новых деталей.

18. Расчет шпиндельного узла на точность. Критерии выбора подшипников качения. Методы повышения точности. Смазка и уплотнения подшипников шпинделей.

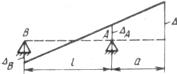

В результате этого расчета выбирают класс точности подшипников шпинделя в зависимости от его допускаемого радиального биения Δ. Предполагают наиболее неблагоприятный случай, когда биения подшипников в передней опоре ΔА и в задней Δ В направлены в противоположные стороны.

,

,

По ΔА и вΔ В выбирают подшипники требуемого

класса точности.

По ΔА и вΔ В выбирают подшипники требуемого

класса точности.

Выбор подшипников качения. Тип подшипника выбирают по критериям точности, жесткости и частоты вращения шпинделя. В зависимости от требований к станку один из параметров может стать наиболее важным, при этом высокие значения жесткости и частоты вращения не могут быть достигнуты одними и теми же путями.

В зависимости от требуемой быстроходности шпиндельные узлы можно разделить на две группы: 1) имеющие параметр быстроходности dmnmax от 3·105 до 6·105 мм·мин-1 при окружной скорости шейки шпинделя 15...30 м/с и допускающие скорость резания до 1000 м/мин; 2) имеющие параметр быстроходности dmnmax от 6·105 до 18·105 мм·мин-1 при окружной скорости шейки шпинделя 30...90 м/с и допускающие скорость резания до 4000... 6000 м/мин. В шпиндельных узлах первой группы могут быть установлены подшипники качения любого типа, для узлов второй группы наиболее подходят радиально-упорные шарикоподшипники с углом контакта 12...18°.

Передняя опора шпинделя нагружена больше задней. Ее погрешности в большей степени влияют на точность обрабатываемых на станке деталей. Поэтому в передней опоре устанавливают подшипники более точные, чем в задней.

Переднюю опору делают более жесткой, для чего в ней часто устанавливают сдвоенные подшипники. Для увеличения жесткости шпиндельного узла в целом подшипники, предназначенные для восприятия осевых нагрузок, целесообразно устанавливать в переднюю опору, а заднюю опору делать плавающей.

Выбор смазочного материала. Жидкие смазочные масла хорошо отводят теплоту от шпиндельных опор, уносят из подшипников продукты изнашивания, делают ненужным периодический надзор за подшипниками. При выборе вязкости масла учитывают частоту вращения шпинделя, температуру шпиндельного узла и ее влияние на вязкость масла,

Систему смазывания жидким материалом выбирают исходя из требуемой быстроходности шпинделя с учетом его положения (горизонтальное, вертикальное или наклонное), условий подвода масла, конструкции уплотнений.

В зависимости от способности отводить теплоту из опор качения системы смазывания делят на два типа: с отводом теплоты — системы обильного смазывания, без отвода теплоты - системы минимального смазывания.

Системы обильного смазывания. Обильное смазывание обеспечивается циркуляционной системой, впрыскиванием, поливом опор струей масла.

Циркуляционное смазывание осуществляется автономной системой, предназначенной только для шпиндельного узла, или системой, общей для него и коробки скоростей. Для улучшения циркуляции масла предусматривают отверстия в наружном кольце подшипника, в роликах. При вертикальном положении шпинделя масло подводят к самому верхнему подшипнику.

Смазывание впрыскиванием осуществляется специальной системой. Через 3—4 отверстия в кольце подшипника или через каналы в проставочном кольце и зазор между сепаратором и внутренним кольцом подшипника масло под давлением попадает на его рабочие поверхности. При этом расход масла по сравнению с циркуляционной системой увеличивается, а температура подшипника снижается.

Системы минимального смазывания. Капельная и фитильная системы, смазывание масляным туманом обеспечивают во внутренней полости опоры необходимый минимальный объем смазочного материала, достаточный только для разделения рабочих поверхностей опоры эластогидродинамической пленкой.

Капельная система обеспечивает подачу в подшипник небольшого объема масла.

Фитильная система также служит для подачи в шпиндельную опору небольшого объема масла. Оно поступает из резервуара по фитилю. Из-за невозможности точного регулирования расхода масло может накапливаться в опоре.

Смазывание масляным туманом, образующимся с помощью маслораспылителя, приводит к выделению в опорах минимального количества теплоты. Они хорошо охлаждаются сжатым воздухом и благодаря его избыточному давлению

18 Продолжение защищены от пыли. Однако система сложна, и проникающие наружу через уплотнения частицы масла ухудшают санитарные условия у станка.

Масловоздушное смазывание осуществляется следующим образом. Плунжерный дозатор, установленный в точке смазывания, через определенные интервалы времени выдает в смеситель заданный объем масла. Там оно захватывается охлажденным воздухом, и в виде капель подводится к смазываемым поверхностям. Масловоздушное смазывание не загрязняет окружающую среду микротуманом и рекомендуется для быстроходных шпиндельных узлов.