- •2. Устройства для смены и зажима режущего инструмента на многоцелевых станках.

- •5. Мрс как основной компонент технологической системы. Структура современного мрс.

- •6. Порядок кинематического расчета коробки скоростей.

- •7. Гидростатические направляющие.

- •8. Показатели технического уровня мрс, их иерархия.

- •10. Конструирование направляющих качения. Основы расчета.

- •10 Продолжение

- •10 Продолжение

- •11. Служебное назначение станков. Методы формообразования на них.

- •12. Механизмы переключения подач.

- •13. Способы регулирования зазоров в направляющих. Зажимные устройства для подвижных узлов на различных типах направляющих.

- •14. Геометрические характеристики зоны формообразования мрс.

- •16 . Основные проектные критерии качества, особенности конструкции и материалы для изготовления корпусных деталей станка.

- •17. Универсальность, гибкость и экономическая эффективность мрс

- •18. Расчет шпиндельного узла на точность. Критерии выбора подшипников качения. Методы повышения точности. Смазка и уплотнения подшипников шпинделей.

- •18 Продолжение смазывания подшипников качения пластичным материалом

- •20 Обеспеч надежности

- •21. Расчет шпиндельного узла на жесткость. Методы повышения жесткости. Регулировка зазора и предварительный натяг подшипников качения.

- •22. Особенности конструирования универсальных, специальных и специализированных станков.

- •23. Точность мрс и ее обеспечение.

- •24. Гидростатические опоры шпинделя. Особенности конструкции и расчета.

- •25. Особенности конструирования прецизионных станков и станков с чпу.

- •26. Обеспечение жесткости мрс.

- •27. Гидродинамические опоры шпинделя. Особенности конструкции и расчета.

- •29. Неустановившиеся процессы в мрс.

- •30. Тяговые устройства привода подач

- •2(41).Передача винт-гайка скольжения

- •3Передача червяк-рейка качения

- •4.Гидростатич червячно реечная передача

- •32 Основные показатели динамического качества станков:

- •33. Выбор тягового устройства механизмов подач.

- •2.Передача винт-гайка скольжения

- •3Передача червяк-рейка качения

- •4.Гидростатич червячно реечная передача

- •34. Обеспечение теплостойкости мрс.

- •35 Привод и конструкции механизмов быстрого перемещения

- •36. Поворотно-фиксирующие механизмы. Классификация. Устройство.

- •37. Процессы изнашивания. Обеспечение износостойкости мрс.

- •38. Обеспечение плавности микроперемещений и позиционирования. Приводы микроперемещений.

- •39. Устройства для загрузки заготовок.

- •40. Общий алгоритм проектирования мрс. Стадийность конструкторских работ.

- •41. Передача винт-гайка скольжения. Конструкция. Основы расчета

- •42. Порядок проектирования агрегатного станка. Назначение и конструирование шпиндельных коробок,

- •44. Передача винт-гайка качения. Конструкция. Основы расчета

- •47. Классификация направляющих. Выбор формы поперечного сечения.

- •48. Силовые столы и инструментальные бабки агрегатных станков. Назначение и конструкции.

- •50. Конструкция направляющих скольжения. Основы расчета,

- •51. Поворотные делительные столы агрегатных станков. Назначение и особенности конструкции.

- •53. Кулачковый механизм,

- •65 Паспорта станков

- •71 Выбор электродвигателей

- •6.3.1. Выбор электродвигателей

50. Конструкция направляющих скольжения. Основы расчета,

11. НАПРАВЛЯЮЩИЕ СКОЛЬЖЕНИЯ

1 1.1. ТРЕБОВАНИЯ К НАПРАВЛЯЮЩИМ

Проектирование направляющих включает выбор их типа, разработку конструкции, выбор системы смазывания и защитных устройств . Направляющие должны обеспечивать точность перемещения, движения или положения рабочего органа станка, быть жесткими, долговечными, обладать хорошими демпфирующими свойствами. При проектировании направляющих выполняют расчеты среднего или максимального давления, скорости изнашивания, критической скорости движения рабочего органа, жесткости.

Металлорежущие станки оснащают направляющими скольжения, качения и комбинированными. Направляющие скольжения могут быть с полужидкостной, жидкостной и газовой смазкой. Комбинированные объединяют достоинства направляющих разных типов.

Применяют направляющие прямолинейного и кругового движения, горизонтального, вертикального и наклонного исполнения.

Точность движения по направляющим рабочего узла, несущего заготовку или инструмент, зависит от первоначальной точности изготовления направляющих, жесткости и температурных деформаций корпусных деталей, зазоров в направляющих, обусловливающих переориентацию узлов при реверсе. Так, зазор в направляющих скольжения полужидкостного трения, составляющий 0,02... 0,03 мм, приводит при реверсах к такому же по величине смещению (переориентации) рабочего органа и еще большему искажению траектории режущего инструмента-

^ Жесткость направляющих, обусловливающая смещение узлов под нагрузкой, зависит главным образом от типа направляющих. Из-за наличия регулировочных клиньев и прижимных планок, обладающих низкой собственной жесткостью, направляющие скольжения с полужидкостной смазкой имеют более низкую жесткость по сравнению с направляющими качения и комбинированными.

Силы трения в направляющих оказывают влияние на тепловыделение и их температурные деформации, мощность привода перемещающегося узла, рассогласование в следящей системе, погрешность позиционирования и зону нечувствительности. Силы трения зависят от типа направляющих (низкие -в аэростатических, гидростатических и направляющих качения, высокие -в направляющих скольжения с полужидкостной смазкой) , а также от материалов пары трения, качества смазочного материала.

Разность А Г сил трения покоя и движения, зависящая от разности Д/ соответствующих коэффициентов трения, обусловливает погрешность позиционирования узла:

где / - жесткость привода подачи.

На разность коэффициентов трения покоя и движения оказывают влияние тип направляющих, материалы пары трения, вид трения.

НАПРАВЛЯЮЩИЕ С ПОЛУЖИДКОСТНОЙ СМАЗКОЙ

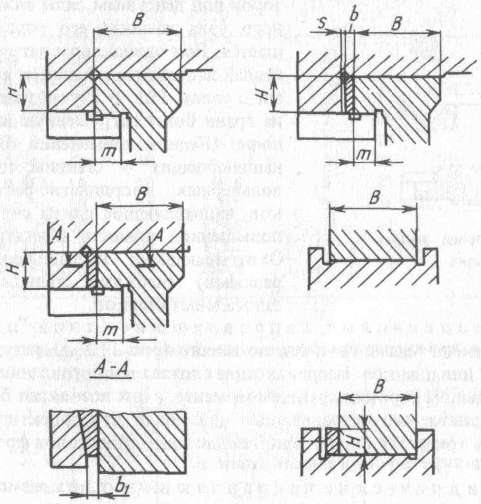

Формы направляющих. Прямоугольные (плоски е)направ-л я ю щ и е (рис. 11.1, а, табл. 11.1) просты по форме, технологичны при изготовлении и сборке. На горизонтальной несущей грани хорошо удерживается смазочный материал, но для удаления с нее стружки необходимы дополнительные устройства. Для регулирования зазоров требуются планки или клинья. Прямоугольные охватываемые направляющие применяются для попе-

Т а б л. 11.1. Размеры прямоугольных направляющих, мм

0,1аты1аепые о,»аты&ааш.це рбЧИН, СТО6К, КОНСОЛ6И СТЗНКОВ раЗНЫХ ТИ ПОВ, в протяжных, тяжелых токарных и аг регатных станках (для силовых головок и столов).

Рис.

11.1. Формы направляющих

Тр еугольные (призматические) направляющие (рис. 11.1,б, табл. 11.2, 11.3) в изготовлении сложнее прямоугольных. Охватываемые направляющие плохо удерживают смазочный материал. Благодаря автоматическому устранению зазоров под действием силы тяжести подвижного узла точность его положения повышается. При одинаковом нагружении обеих граней направляющие делают симметричными с углом 90°. В случае разной нагрузки на грани более нагруженную из них делают шире. Область применения охватываемых направляющих - станины токарных, револьверных, координатно-расточных станков, направляющие плиты силовых столов повышенной точности агрегатных станков. Охватывающими направляющими (V-образными) снабжают станины продольно-строгальных станков.

Трапециевидные направляющие (типа "ласточкин хвое т") имеют малые габариты по высоте (рис. 11.1,в),регулируются одним клином или планкой. Направляющие сложны в изготовлении, плохо работают при большом опрокидывающем моменте, в них

50 Продолжение возникают большие силы трения. Охватываемые направляющие применяют при проектировании салазок суппорта токарных станков, охватывающие — для столов фрезерных станков, станин поперечно-строгальных станков.

Цилиндрические направляющие охватываемого типа (рис. 1Ы, г) имеют низкую жесткость, требуют сложных устройств для регулирования зазоров, применяются при небольших ходах рабочих органов.

Направляющие комбинированного типа сохраняют преимущества направляющих тех форм, из которых они состоят. Например, охватывающие направляющие, в которые входят одна прямоугольная и одна треугольная (рис. 11.1, д), применяют для станин шлифовальных, координатно-расточных, продольно-строгальных, продольно-фрезерных и токарных станков; такие же направляющие охватываемой формы— для станин токарных станков. Направляющие, которые представляют собой комбинацию прямоугольной и половины трапециевидной (рис. 11.1, е), используют, когда на суппорт действует опрокидывающий момент, когда требуется обеспечить повышенную жесткость регулировочных планок или клиньев, расположенных со стороны отрыва.

Накладные направляющие. Применение накладных направляющих позволяет повысить износостойкость и точность станка, улучшить его ремонтопригодность.

\

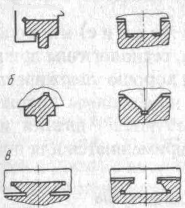

Рис, 11.2. Накладные направляющие

Закаленные планки, изготовленные из стали или легированного чугуна, к чугунной станине прикрепляют винтами (рис. 11.2,а, б, д) , а к стальной приваривают (рис. 11.2, в, г). Чтобы не повредить рабочую поверхность направляющей, крепление производят с противоположной ей стороны (рис. 11.2, а, б). Если планки крепят со стороны рабочей поверхности, то после эавинчи-вания винты закрывают пробками, изготовленными из бронзы или из того же материала, что и планка (рис. 11.2, д) . С помощью бурта или паза на станине винты разгружают от поперечной силы.

Закаленную стальную ленту толщиной 0,25 мм к направляющим станины приклеивают или прижимают продольными планками или винтами. Пластины из бронзы или ленты из наполненного фторопласта приклеивают к направляющим подвижного узла (стола, салазок, бабки).

Требования к материалам для направляющих. Материалы, применяемые для направляющих скольжения с полужидкостной смазкой, должны обладать высокой износостойкостью, особенно в условиях абразивного изнашивания. Коэффициент трения покоя необходимо иметь низкий, а коэффициент трения движения низкий и мало зависящий от скорости движения. Предъявляются высокие требования и к обрабатываемости материалов, особенно в отношении параметров шероховатости.

Направляющие неподвижной детали целесообразно изготовлять из более твердого и износостойкого материала по сравнению с материалом для направляющих подвижной детали.

Направляющие из серого чугуна, В связи с тем что базовые детали станков часто изготовляют из серого чугуна, пару трения чугун-чугун широко применяют для направляющих станков, хотя износостойкость ее недостаточна. Износостойкость чугунных направляющих прецизионных станков повышают путем легирования материала станины или накладных планок никелем, хромом, молибденом. С этой же целью производят поверхностную закалку одной из сопряженных поверхностей до 48...53 НКС с нагревом токами высокой частоты или газопламенным методом, а также объемную закалку планок из легированного чугуна. Повышают износостойкость направляющих хромированием (слой хрома толщиной 25...30 мкм обеспечивает твердость направляющей до 62...72 НКСэ и повышение износостойкости в 4—5 раз), напылением износостойких покрытий. Коэффициент трения покоя в чугунных направляющих с полужидкостной смазкой высокий — в среднем равен 0,25, что обусловливает большую силу трения и соответствующую ей недопустимую для ряда станков (например, с ЧПУ) деформацию привода подач. Значительная разность коэффициентов трения покоя и движения (в среднем 0,09) вызывает относительно большую погрешность позиционирования (до 0,01...

0,02 мм).

Пару чугун—чугун допускается использовать для направляющих станков, выполняющих легкие работы, хорошо защищенных от загрязнений, с удовлетворительным смазыванием, а также для редко работающих или неответственных направляющих.

Направляющие из стали. Накладные направляющие скольжения имеют вид массивных планок прямоугольной или треугольной формы. Их рабочая поверхность должна обладать высокой износостойкостью в условиях абразивного изнашивания. Поэтому твердость поверхности должна быть не менее 58 НКС [83]. Для треугольных планок толщин ой 40 мм и длиной до 1000 мм рекомендуется сталь 18ХГТ, упрочняемая цементацией и последующей объемной закалкой, а для планок толщиной 50...115 мм и длиной до 2500 мм — сталь 8ХФ, подвергаемая закалке с индукционным нагревом. Короткие треугольные планки (длиной до 600 мм) изготовляют из стали ШХ15СГ с объемной закалкой, прямоугольные планки сечением 25x500 мм — также из стали ШХ15СГ или 9ХС, планки сечением от 40x500 мм до 100x2500 мм - из стали 8ХФ. Для направляющих станков высокой точности рекомендуются азотируемые стали ЗОХЗМФи38ХМЮА.

Стальные направляющие рекомендуются для станков с числовым программным управлением, станков, предназначенных для цехов крупносерийного и массового производств, а также для легких и средних универсальных. Направляющие из наполненного фторопласта. Наполненный фторопласт — это полимерный материал с наполнителем из бронзы, кокса, графита, дисульфида молибдена, играющих роль смазочного материала. Наполненный фторопласт Ф4К15М5-Л-ЭА в виде ленты толщиной 1,7 мм с помощью эпоксидной смолы наклеивают на направляющие стола, суппорта, салазок. Коэффициент трения в направляющих из наполненного фторопласта в паре с чугуном или закаленной сталью составляет 50 Продолжение 0,04...0,06 и в области низких скоростей скольжения мало изменяется. Для таких направляющих характерны малая сила трения, высокая износостойкость, достаточная жесткость, удовлетворительная равномерность подачи, высокие точность и чувствительность позиционирования (зона нечувствительности по сравнению с традиционными направляющими скольжения с парой трения чугун-чугун снижается в 3-6 раз) . Направляющие из наполненного фторопласта применяют в станках с ЧПУ, тяжелых и высокоточных. При использовании нелегированного масла коэффициент трения / в паре чугун—чугун при переходе к движению резко уменьшается, что приводит к колебаниям скорости скольжения в области малых скоростей. В паре наполненный фторопласт — чугун коэффициент / при переходе к движению не снижается, это обеспечивает ее хорошие антискачковые свойства. При смазывании антискачковым маслом коэффициент трения у наполненного фторопласта почти не изменяется, у других материалов снижается до 0,1, но остается вдвое выше по сравнению с наполненным фторопластом.

Накладки из наполненного фторопласта наклеивают на направляющие столов, салазок, бабок, поперечин, а также на клинья, регулировочные и прижимные планки. Ленту приклеивают с помощью клеевой композиции, состоящей из эпоксидной смолы, наполнителя (двуокиси титана) и отвердителя, который вводят в смоляную часть композиции непосредственно перед операцией

склеивания. Направляющие из пластмассы обрабатывают не ранее чем через 48 ч после склеивания: фрезеруют смазочные канавки, сверлят (со стороны ленты) отверстия для подвода масла, шабрят, промывают бензином или минеральным маслом малой вязкости. Наряду с шабрением производится обработка фрезерованием или шлифованием на станках высокой точности.

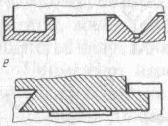

Конструкция накладной направляющей из наполненного фторопласта приведена на рис. 11.3. Лента 1 помещается в углубление, обработанное на направляющей стола 2 (рис. 11.3, б). Для фиксации ленты при приклеивании и повышения прочности крепления ее концов к обоим торцам стола больших габаритов приклеивают текстолитовые планки 3, которые дополнительно крепят винтами 4. Если планки не предусмотрены, расстояние от конца приклеенной накладки до торца стола должно составлять 5 мм ( рис. 11.3, в). Для защиты боковых кромок направляющих от смазочного масла и охлаждающей жидкости используют антифрикционные пастообразные эпоксид-ные компаунды (рис. 11.3, г). Смазочные канавки на горизонтальных направляющих из наполненного фторопласта выполняют тех же конфигураций, что и на чугунных. Предпочтительными считаются поперечные канавки с подводом масла в каждую (рис. 113, а). Ширина канавки Ь выбирается в зависимости от ширины направляющей с :

Расчет направляющих. В результате расчета находят размеры направляющих, удовлетворяющие критериям износостойкости и жесткости.

Для обеспечения износостойкости размеры направляющих выбирают такими, чтобы наибольшие давления на их рабочих поверхностях были ниже допустимых. Для обеспечения жесткости ограничивают контактные деформации на рабочих поверхностях.

Если собственные деформации сопряженных базовых деталей существенно ниже контактных деформаций направляющих, базовые детали считают абсолютно жесткими и давления на рабочих поверхностях направляющих определяют приближенным методом. При этом предполагают, что по длине направляющих давление в контакте изменяется линейно, а по ширине остается постоянным. Этот метод изложен ниже. Когда собственные деформации базовых деталей, таких как длинные столы, ползуны, суппорты, сравнимы с контактными деформациями в направляющих, расчет направляющих выполняют на основе теории балок и плит на упругом основании.

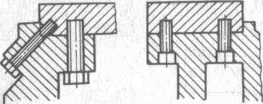

Методику расчета направляющих на износостойкость рассмотрим применительно к прямоугольным направляющим. Ширина их рабочих граней на рис. 11.7 обозначена буквами а,Ь и с, расстояние между серединами граней — буквой е, длина стола — /. Начало координат 0 выбрано так, чтобы ось 2 делила пополам ширину и напр авляющей и длину / стола.

Из первых четырех уравнений находят реакции граней направляющих и тяговую силу:

Определяют средние

давления на направляющих:

Рис. 11.7. Расчетная схема направляющих 276

могут быть определены,