- •Лабораторная работа №1

- •Техническое задание на проектирование

- •2. Выбор типа установочных и зажимных элементов, вида привода, типа и размеров направляющих элементов

- •3. Разработка конструктивной схемы приспособления

- •4. Расчёт приспособления на точность

- •5. Определение допусков размеров деталей приспособления,

- •6. Выполнение эскизов деталей приспособления

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИИ

ФЕДЕРАЛЬНОЕ БЮДЖЕТНОЕ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Ижевский государственный технический университет

имени М.Т. Калашникова»

Лабораторная работа №1

РАЗРАБОТКА КОНСТРУКТИВНЫХ СХЕМ И РАСЧЕТ НА ТОЧНОСТЬ СВЕРЛИЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Выполнил:

студент группы 8-72-1 Кельдышев Д.С.

Принял: Сивцев Н.C.

Ижевск 2014

Цель работы: углубление и расширение навыков конструирования, изучение методики расчета на точность сверлильных приспособлений.

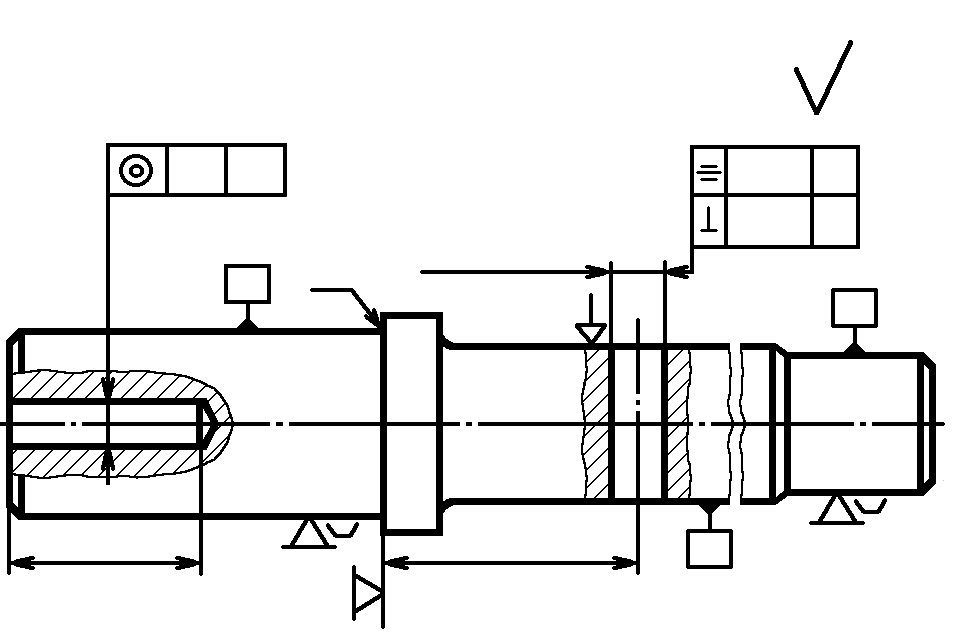

Техническое задание на проектирование

Спроектировать сверлильное приспособление к специальному полуавтомату, предназначенное для базирования и закрепления вала ступенчатого из стали 20Х (ГОСТ 4543-71), а также для координирования мерных режущих инструментов (свёрл) при одновременной обработке в сплошном материале вала двух отверстий с номинальными диаметрами 6 и 10,5 (рис.2). Размеры поверхностей, обработанных на предыдущих операциях, указаны на прилагаемом чертеже (рис. 3). Заготовка вала получена штамповкой, масса детали 1 кг.

В

10,5+0,11

350,25

А

RZ10

100

Б

0,3

0,215 Б

0,12 АВ

Г

Б

6+0,075

300,21

Рис. 2. Операционный эскиз вала ступенчатого

RZ20

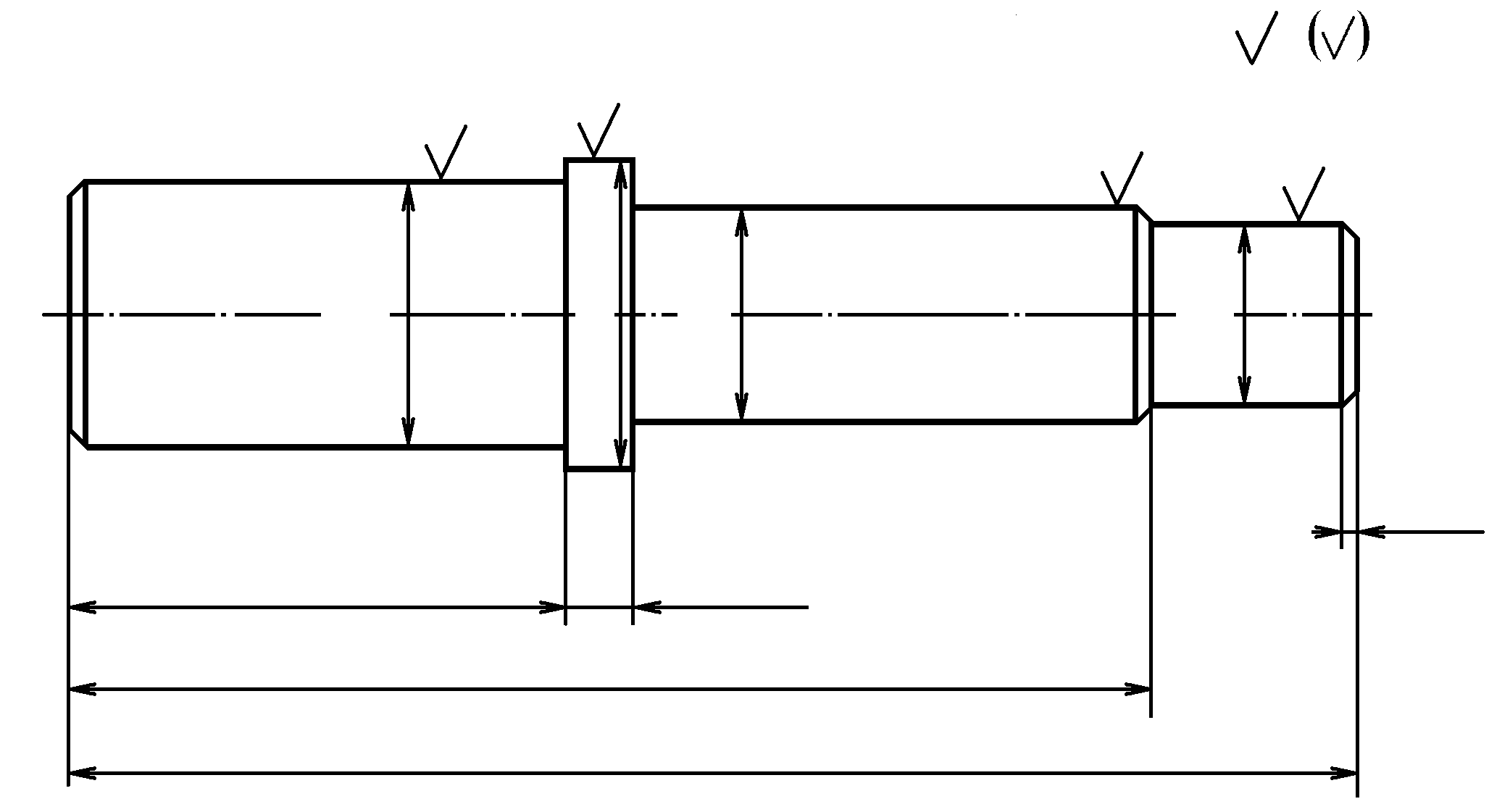

1,545

80,18

3 фаски

23,5-0,052

26,5-0,052

36-0,062

31,5-0,062

RZ10

RZ10

RZ10

RZ10

2000,5

1250,44

650,27

Рис. 3 Чертеж вала ступенчатого

При

обработке заготовки на операции

приспособление должно обеспечить:

достижение заданной точности диаметральных

размеров отверстий 6

и 10,5 по 11 квалитету

(шероховатость поверхностей

мкм); отклонение от симметричности и

перпендикулярности оси отверстия 10,5

относительно оси поверхности Б (рис.2)

не более 0,215 мм и 0,3/100 соответственно;

отклонение от соосности оси отверстия

6 и общей оси

поверхностей А и В детали не более 0,12

мм; размер от торца Г детали до оси

отверстия 10,5 – 35

0,25 мм.

мкм); отклонение от симметричности и

перпендикулярности оси отверстия 10,5

относительно оси поверхности Б (рис.2)

не более 0,215 мм и 0,3/100 соответственно;

отклонение от соосности оси отверстия

6 и общей оси

поверхностей А и В детали не более 0,12

мм; размер от торца Г детали до оси

отверстия 10,5 – 35

0,25 мм.

Режимы

сверления отверстий (подача

и

число оборотов

и

число оборотов

сверл):

сверл):

6 –

мм/об;

мм/об;

об/мин;

об/мин;

10,5

– мм/об;

мм/об;

об/мин.

об/мин.

Производство массовое, коэффициент загрузки станка 0,78. Приспособление одноместное, зажимное устройство механизированное, с пневматическим приводом. Рабочее давление в пневмоприводе 0,4 МПа. Приспособление предназначено для эксплуатации в течение 3-х лет.

Базирование заготовки осуществляется по поверхностям А и В и торцу Г (рис.2). Закрепление заготовки предусматривается в направлении перпендикулярном ее оси.

2. Выбор типа установочных и зажимных элементов, вида привода, типа и размеров направляющих элементов

Анализируя геометрические параметры, точность которых оговорена операционным эскизом (рис.2), можно отметить, что с учетом принципа совмещения баз в качестве технологической (двойной направляющей) базы рационально выбрать поверхность Б, относительно которой заданы допуски симметричности и перпендикулярности. С другой стороны, схема базирования на рис. 2 позволяет минимизировать погрешность базирования, которая является составляющей отклонения (погрешности) от соосности.

Оценивая эти два альтернативных варианта, остановимся на втором, поскольку допуск соосности наиболее жесткий, а кроме того, размещение установочных элементов по краям заготовки (поверхности А и Б) обеспечит ее большую устойчивость.

Так как производство массовое, разработку конструкции проводим с учетом требований, предъявляемых к приспособлениям системы неразборных специальных приспособлений (НСП).

В качестве установочных элементов приспособления целесообразно использовать две призмы для базирования по цилиндрическим поверхностям А, В и торцу Г заготовки. Для уменьшения числа зажимных элементов целесообразно зажим заготовки локализовать на одном участке по верхней образующей вала. Примем в качестве зажимного элемента вилкообразный прихват, который будет прижимать заготовку к установочным элементам по поверхности Б, а при разжиме разворачиваться на 90. Для управления зажимного элемента предлагается использовать пневмоцилиндр поршневого типа.

В соответствии с точностью просверливаемых отверстий (Н11) и типом производства (массовое) для направления свёрл в приспособлении предусматриваем сменные кондукторные втулки с буртиком по ГОСТ 18431-73. Ориентируясь на диаметр сверления 10,5, по стандарту выбираем сменную втулку с наружным диаметром 16g5 и высотой 26 мм. Для установки втулки в кондукторную плиту используем промежуточную втулку по ГОСТ 18433-73 с наружным диаметром 22n6 и высотой 16 мм. Сопряжение сменной втулки с промежуточной предусматриваем по посадке 16Н6/g5, промежуточной втулки с кондукторной плитой по посадке 22Н7/n6. Аналогично производим выбор кондукторной втулки для сверления отверстия 6.