- •Введение

- •1Особенности конструкций приспособлений для фрезерных станков

- •2. Сведения о технологической операции

- •2.1. Краткое содержание операции

- •1.1Краткая характеристика станка

- •3. Установка заготовки в приспособлении.

- •3.1. Выбор баз.

- •3.3. Способы базирования. Погрешности базирования.

- •3.5. Выбор зажимного устройства

- •2Элементы для настройки инструмента.

- •4.1. Особенности конструкции.

- •3Установка приспособления на станок.

- •Обоснование целесообразности разработанного приспособления.

- •3.1Расчёт суммарной погрешности.

- •Конструкция приспособления.

- •3.2Прочностные расчёты.

- •3.2.1Определение диаметра шпильки.

- •3.2.2Расчёт пружины на сжатие.

- •Список используемой литературы

3.1Расчёт суммарной погрешности.

Проверку начинаем с параметра, выдерживающего на данной операции, имеющего меньший допуск, т.е. допуск симметричности ( =0,08мм.).

Выявляем все составляющие погрешности, которые влияют на точность проверяемого параметра. При этом определяем максимальные значения каждой из составляющих погрешностей, влияющих на симметричное расположение паза, относительно оси симметрии.

где

![]() -

коэффициент, учитывающий закон

распределения составляющих погрешностей;

-

коэффициент, учитывающий закон

распределения составляющих погрешностей;

![]() -

погрешность станка, вызванная не

параллельностью боковых сторон паза

стола станка направлению его продольного

перемещения. Для фрезерных станков с

ходом до 700 мм данное отклонение равно

0,030 мм. (согласно ГОСТ 17734-72). Из положения

при котором производится настройка

фрезы, до положения, при котором она

наиболее удалена, стол проходит не более

175мм.

-

погрешность станка, вызванная не

параллельностью боковых сторон паза

стола станка направлению его продольного

перемещения. Для фрезерных станков с

ходом до 700 мм данное отклонение равно

0,030 мм. (согласно ГОСТ 17734-72). Из положения

при котором производится настройка

фрезы, до положения, при котором она

наиболее удалена, стол проходит не более

175мм.

Следовательно =0,0075мм.

![]() =0

т.к. не влияет на симметричное расположение

паза.

=0

т.к. не влияет на симметричное расположение

паза.

![]() =0

т.к. приложенные силы не влияют на допуск

симметричности см.п.3.7

=0

т.к. приложенные силы не влияют на допуск

симметричности см.п.3.7

![]() =0,010мм

–

см.п.4.2.2.

=0,010мм

–

см.п.4.2.2.

![]() =

(2х0,006+0,010) см.п.4.2.2.

=

(2х0,006+0,010) см.п.4.2.2.

=0; =0,010мм см.п.5.2.

![]() -

погрешность инструмента не влияет на

симметричное расположение паза.

-

погрешность инструмента не влияет на

симметричное расположение паза.

![]() -

погрешность расположения инструмента,

принимаем равным нулю, т.к. настройка

осуществляется по специальному установу.

-

погрешность расположения инструмента,

принимаем равным нулю, т.к. настройка

осуществляется по специальному установу.

![]() -

погрешность износа инструмента, влияет

только на ширину паза, поэтому

=0

-

погрешность износа инструмента, влияет

только на ширину паза, поэтому

=0

![]() -

погрешность, возникающая вследствие

деформации технологической системы

СПИД, принимаем без расчёта равной

0,010мм.

-

погрешность, возникающая вследствие

деформации технологической системы

СПИД, принимаем без расчёта равной

0,010мм.

Подставляя вышеуказанные значения составляющих погрешностей в формулу, определяем суммарную погрешность:

![]()

=0,0253 < =0,08мм

Следовательно, предлагаемое приспособление обеспечивает точность расположения паза относительно плоскости симметрии поверхности диаметром 42мм.

Аналогично проверяется обеспечение точности остальных параметров.

Конструкция приспособления.

Особенности корпуса.

Согласно разработанной компоновке конструкция корпуса выявлена в виде плиты, изготавливаемой из прокатного листа марки Ст3. К данной плите в виде тавра приварена стенка, предназначенная для крепления в ней опоры и установа.

Для координации корпуса приспособления по столу станка, в нижней его части, прикреплены две направляющие шпонки.

Для уменьшения погрешности по плоскости выполнена выемка, которая (в целях обеспечения технологичности конструкции) совмещена с пазами под направляющие шпонки.

Для закрепления корпуса приспособления к столу станка выполнены 2 проушины.

Для транспортировки приспособления, в плите выполнены 2 резьбовых отверстия, для ввинчивания в них рым-болтов, используемых при транспортировке приспособления.

Конструкция корпуса обеспечивает быструю, удобную установку и снятие обрабатываемых деталей, имеет удобный доступ для счистки его установочных элементов от стружки, позволяет быстро и правильно установить приспособление на станок.

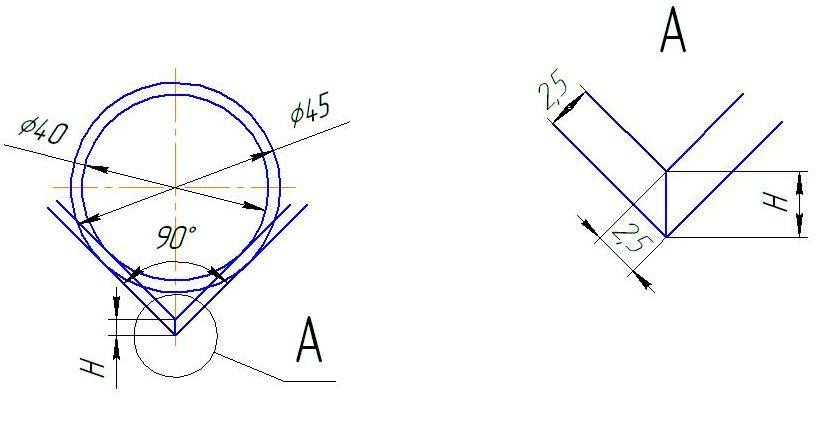

Т.к.

заготовка базируется на 2-х ступенях

разного диаметра, то призма под ступень

меньшего диаметра должна быть расположена

выше призмы под ступень большего диаметра

на высоту Н рассчитанную его метрическими

построениями в соответствии с рисунком

9.

![]()

Рис.9. Определение толщины прокладки.

Для упрощения конструкции корпуса данную возвышенность предлагается выполнить в виде прокладки (под призму) толщиной Н

Крепление прокладки к корпусу можно осуществить совместно с креплением призмы, т.е. использовать те же крепёжные изделия.