- •Введение

- •1Особенности конструкций приспособлений для фрезерных станков

- •2. Сведения о технологической операции

- •2.1. Краткое содержание операции

- •1.1Краткая характеристика станка

- •3. Установка заготовки в приспособлении.

- •3.1. Выбор баз.

- •3.3. Способы базирования. Погрешности базирования.

- •3.5. Выбор зажимного устройства

- •2Элементы для настройки инструмента.

- •4.1. Особенности конструкции.

- •3Установка приспособления на станок.

- •Обоснование целесообразности разработанного приспособления.

- •3.1Расчёт суммарной погрешности.

- •Конструкция приспособления.

- •3.2Прочностные расчёты.

- •3.2.1Определение диаметра шпильки.

- •3.2.2Расчёт пружины на сжатие.

- •Список используемой литературы

1Особенности конструкций приспособлений для фрезерных станков

Особенность конструкции приспособлений для фрезерных станков заключается в том, что для зажима заготовок в приспособлении необходимы большие зажимные усилия, т.к. при обработке на фрезерных станках возникают большие силы резания по сравнению с обработкой на других станках. В связи с этим в приспособлениях в большинстве случаев необходимо применение пневматических, гидравлических и др. силовых механизмов.

Также при фрезерной обработке 37…49% времени тратится на выполнение вспомогательных приёмов. Из этой суммы вспомогательного времени на приёмы, связанные с установкой и закреплением заготовки затрачивается 40…41%. Поэтому в приспособлениях для фрезерных станков ручные зажимы заменяются быстродействующими пневматическими и гидравлическими приводами, повыша-ющими производительность и облегчающими труд рабочих. Также широко внедряются: 1) непрерывное фрезерование на вращающихся круглых столах и барабанах, 2) многоместные приспособления со сменными кассетами, 3) двухпо-зиционные поворотные столы и т.п.

2. Сведения о технологической операции

2.1. Краткое содержание операции

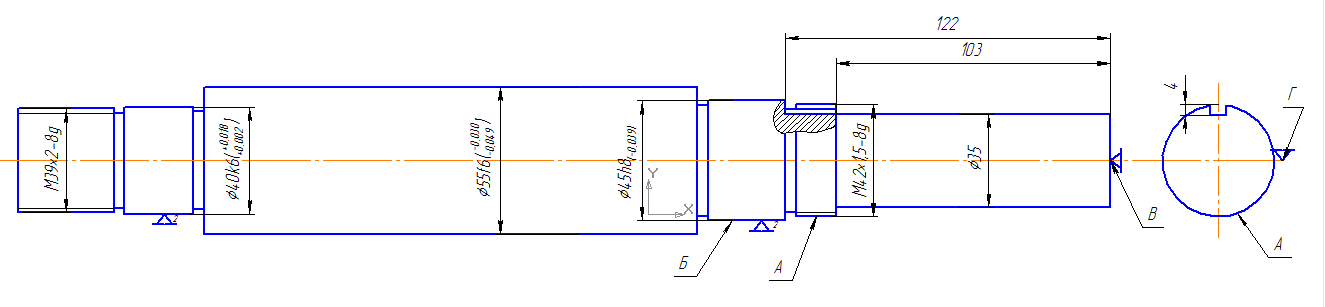

2.1.1. В процессе изготовления детали «шток» в условиях мелкосерийного производства необходимо выполнить фрезерованием шпоночную канавку (паз) в детали, требования к изготовлению которой приведены в соответствии с рисунком 1.

- размер 122±0,5.

- размер 4±0,2.

- точность обрабатываемого паза, относительно плоскости симметрии поверхности А.

2.1.2. Производится фрезерование призматического шпоночного паза концевой фрезой диаметром 6мм. на вертекально-фрезерном станке модели 6Р12.

2.1.3. Тип производства – мелкосерийное.

Рис.1 Изображение обрабатываемой детали.

1.1Краткая характеристика станка

В таблице 1 приведены основные параметры фрезерного станка модели 6Р12, на котором предусматривается устанавливать разрабатываемое приспособление, принятое для выполнения технологической операции, содержание которой приведено в пункте 2.1.

Табл.1

-

Размеры поверхности стола:

ширина, мм

длина, мм

Перемещение стола, мм

продольное (х)

поперечное (у)

вертикальное (z)

Угол поворота шпиндельной головки, град.

Частота вращения шпинделя, об/мин.

Конус шпинделя

Мощность главного привода, кВт.

Габариты станка, мм.

Масса станка, кг.

320

1250

12…415

800

320

420

45

31,5…1600

50

7,5

2280х1965х2265

3250

3. Установка заготовки в приспособлении.

3.1. Выбор баз.

3.1.1. Согласно заданным исходным параметрам (в соответствии с рис. 1), для установки в приспособление, в качестве баз выбираем сделующие поверхности:

- цилиндрическую поверхность А относительно которой необходимо выдержать размер 4±0,2

- выбираем главную поверхность Б ∅45h8, так как поверхность А является резьбовой. База называется установочной и лишает заготовку 4-х степеней свободы.

- торец В – одна опорная точка. База называется опорной.

- база Г, предотвращающая вращение вокруг оси поверхности А, на данной операции не используется, так как не позволяет конструкция детали.

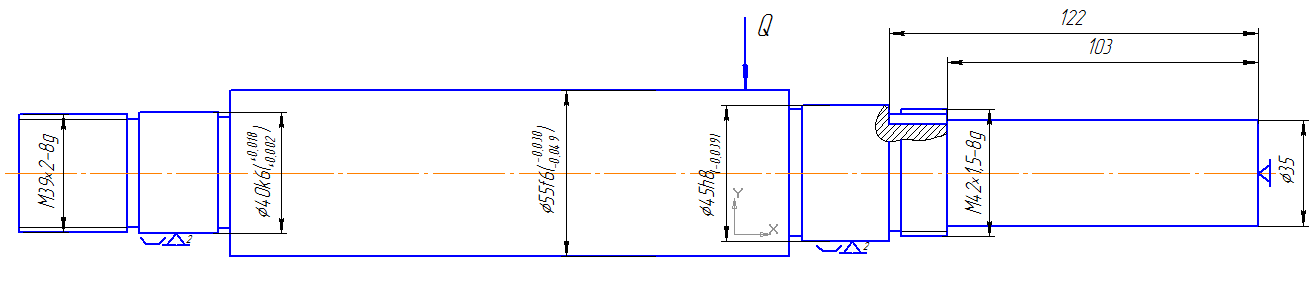

3.2. Схема базирования и закрепления.

3 .2.1.

Составляем схему базирования и

закрепления, добиваясь определённого

относительного расположения опорных

элементов заготовки, точки приложения

и направления зажимного усилия. При

этом учитываем жёсткость заготовки.

Схема изображена на рисунке 2.

.2.1.

Составляем схему базирования и

закрепления, добиваясь определённого

относительного расположения опорных

элементов заготовки, точки приложения

и направления зажимного усилия. При

этом учитываем жёсткость заготовки.

Схема изображена на рисунке 2.

Рис.2 Схема базирования и закрепления.

3.2.2. Выбранная схема базирования и закрепления предусматривает все условия закрепления заготовки с наименьшей, но достаточной силой закрепления, что ведёт к разработке более компактного зажимного устройства и приспособления в целом.