- •1 Общие сведения о предприятии

- •Сертификация на оао «Брестский мясокомбинат»

- •2 Описание работы системы холодоснабжения

- •3 Анализ работы системы и предложения по усовершенствованию

- •4 Охрана труда, промышленная и экологическая безопасность

- •5 Энергосбережение

- •6 Испарительные конденсаторы марки vxc

- •Заключение

2 Описание работы системы холодоснабжения

Система холодоснабжения «Бресткого мясакомбината» предусматривает четыре режима температур кипения для потребителей холода с непосредственным способом охлаждения; минус 40 ̊С для хранения замороженного сырья, в кулинарно-колбасный цех, минус 33 ̊С в морозилки холодильника, хранения при температуре помещения минус 28 ̊С, минус 10 ̊С для камер колбасного цеха и на четвертую очередь холодильника.

В приложений А представлена принципиальная схема аммиачной холодильной установки для компрессорного цеха. Все компрессора разделены на верхнюю и нижнюю ступень сжатия, работают в одном блоке. Нижняя и верхняя ступень сжатия соединены при помощи промежуточного сосуда. Из циркуляционных ресиверов пары аммиака всасываются компрессором низкой ступени, после сжатия в компрессоре хладагент поступает в промежуточный сосуд под уровень жидкого аммиака , где борбатирует и пары всасываются из промсосуда компрессором высокой ступени. После сжатия в компрессоре верхней ступени хладоагент проходит через маслоотделитель, где происходит отделение масла от аммиака и поступает на испарительные конденсаторы. Жидкий аммиак после испарительных конденсаторов поступает линейные ресивера после которых к распределительной станции. В соответствии с нужной температурой направляеться к соответствующим циркуляционным ресиверам, где забирается насосами и подается к приборам охлаждения.В приборах охлаждения жидкий хладоагент кипит и возвращается к циркуляционному ресиверу, цикл повторяется.

Как известно, с повышением давления конденсации хладагента и понижением давления кипения возрастают энергетические затраты на сжатие пара в компрессоре и одновременно снижается коэффициент подачи.

Существуют границы температур и давлений для разных хладагентов, за пределами которых применение машин с одноступенчатым сжатием (одноступенчатых машин) экономически нецелесообразно и практически недопустимо. Так, одноступенчатые аммиачные машины могут работать в диапазоне температур кипения до -25° С и при температуре конденсации не выше +43° С, отношении давлений Рк/Р0 ≤ 9, разности давлений Рк - Р0 ≤ 12·105 Па. Для машин, работающих на хладоне-12, приняты Рк/Р0 ≤ 9, Рк - Р0 ≤ 8·105 Па.

Практически в настоящее время при отношении давлений Рк/Р0 ≤ 8 применяют одноступенчатое сжатие, а при большей личине этого отношения – двухступенчатое.

В зависимости от способа промежуточного охлаждения пара, сжатого в компрессоре ступени низкого давления, различают следующие схемы установок двухступенчатого сжатия: с неполными, промежуточным охлаждением, без промежуточного отбора пара и с полным промежуточным охлаждением, промежуточным отбором пара и двухступенчатым дросселированием.

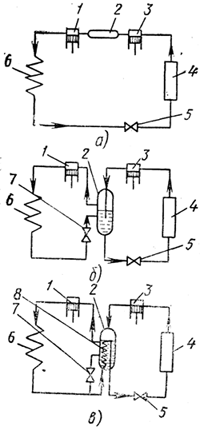

Схема двухступенчатой установки с неполным промежуточным охлаждением (рисунок. 2.1,а) проста, но энергетически недостаточно совершенна. Пар из испарителя (4) всасывается компрессором ступени низкого давления (3) и сжимается до промежуточного давления. Затем пар поступает в промежуточный холодильник (2), где охлаждается, а после этого сжимается компрессором ступени высокого давления (1) до величины Рк. Сжатый пар попадает в конденсатор (6), превращается в жидкость, затем дросселируется в регулирующем вентиле (5) и поступает в испаритель. Здесь жидкий хладагент испаряется, отводя теплоту от охлаждаемого помещения, а пар снова всасывается компрессором ступени низкого давления.

В рассмотренной схеме промежуточное охлаждение является неполным, так как после него пар остается перегретым. Температура паров в конце сжатия компрессором ступени высокого давления также завышена, что приводит к дополнительной затрате работы. При отсутствии промежуточного охлаждения двухступенчатое сжатие по затрате работы эквивалентно одноступенчатому.

Холодильные установки автономных вагонов и 5-вагонных секций (типа ЦБ-5) работают по описанной схеме двухступенчатого сжатия с неполным промежуточным охлаждением без промежуточного отбора пара. В качестве холодильника между цилиндрами первой и второй ступеней используется трубопровод, охлаждаемый воздухом. В этих установках двухступенчатое сжатие осуществляется в одном компрессоре, но разными цилиндрами.

Рисунок 2.1 – Схемы двухступенчатых холодильных установок

Схема двухступенчатой установки с полным промежуточным охлаждением пара между ступенями и двухступенчатым дросселированием жидкости показана на рисунке 2.1, б. В отличие от предыдущей схемы здесь перегретый пар из компрессора ступени низкого давления (3) поступает в промежуточный сосуд (2), где он пропускается через слой жидкого хладагента. В промежуточном сосуде перегретый пар охлаждается до температуры насыщения за счет выкипания части хладагента. В результате этого к основному потоку пара, идущего от компрессора первой ступени, добавляется пар, выкипающий в промежуточном сосуде. Далее пары сжимаются в компрессоре (1) ступени высокого давления и нагнетаются в конденсатор (6). В отличие от установки с неполным промежуточным охлаждением в этой установке промежуточный отбор пара производится после первого дросселирования в регулирующем вентиле (7). В результате к основному потоку пара добавляется также пар, образовавшийся при первом дросселировании. В испаритель (4) жидкий хладагент поступает из промежуточного сосуда после вторичного дросселирования в регулирующем вентиле (5). Такая схема экономически целесообразна, однако ее недостатком является загрязнение идущего в испаритель хладагента маслом, попадающим в него из компрессора ступени низкого давления.

На (рисунок 2.1, в) показана схема установки с полным промежуточным охлаждением и двухступенчатым дросселированием, которая не имеет указанного выше недостатка, так как жидкий хладагент проходит в промежуточном сосуде (2) по змеевику (8). Жидкость не смешивается с парами, поступающими из компрессора (3) ступени низкого давления, – она охлаждается в промежуточном сосуде почти до температуры кипения и в таком виде поступает к регулирующему вентилю (5), через который попадает в испаритель (4). В промежуточный сосуд жидкий хладагент подается через регулирующий вентиль (7), где вся жидкость полностью выкипает благодаря теплоте перегретых паров, подаваемых компрессором ступени низкого давления, и теплоте жидкого хладагента, проходящего по змеевику. Из промежуточного сосуда пары отсасываются компрессором (1) ступени высокого давления, сжимаются и нагнетаются в конденсатор (6).

Холодильные установки 12-вагонной секции и 21-вагонного поезда работают по схемам с полным промежуточным охлаждением. Промежуточное охлаждение паров происходит в результате испарения жидкого аммиака, поступающего в промежуточный сосуд из конденсатора после первого дросселирования. При испарении аммиак охлаждает горячий пар, нагнетаемый компрессором ступени низкого давления. Охлажденные пары аммиака отсасываются из промежуточного сосуда компрессором ступени высокого давления. После вторичного сжатия горячие пары с высоким давлением нагнетаются в конденсатор и цикл повторяется.

Непосредственное охлаждение используют в том случае, если холодильная установка находится в машинном отделении охлаждаемого вагона. Тогда воздухоохладитель устанавливают внутри грузового помещения и соединяют трубопроводами с остальными аппаратами холодильной установки. При агрегатном исполнении холодильной установки воздухоохладитель монтируют со стороны грузового помещения.

Охлаждение с помощью рассольной системы применяют в том случае, когда одна холодильная установка должна обеспечить охлаждение нескольких вагонов. В таких системах используют промежуточный хладоноситель. Хладоноситель предварительно охлаждается в испарителе, а затем насосом по специальным трубопроводам подается в охлаждающие батареи, размещенные в грузовом помещении вагонов. Из батарей подогретый хладоноситель вновь поступает в испаритель для повторного охлаждения. Циркулируя между испарителем и батареями, хладоноситель непрерывно охлаждает воздух в вагонах.

В качестве хладоносителей применяют рассолы, т. е. растворы различных солей в воде. Наиболее распространены водные растворы хлористого натрия NaCl и хлористого кальция СаСl2. В холодильных установках рефрижераторных вагонов применяют раствор хлористого кальция.

Свойства рассола определяются его концентрацией, т. е. содержанием растворенной соли в процентах на единицу массы рассола. Иногда концентрацию измеряют плотностью (в г/см3).

Для каждого рассола имеется одно значение концентрации, соответствующее его криогидратному состоянию. При такой концентрации рассол замерзает в виде однородной криогидратной смеси, а температура его измерения наинизшая. Так, криогидратная точка замерзания для рассола хлористого кальция соответствует -55°С (на 100 ч. воды приходится 42,5 ч. соли). При повышении или понижении концентрации, соответствующей криогидратной точке, температура начала затвердевания рассола повышается. При этом рассол повышенной концентрации становится более вязким и для его перекачки по трубам требуется большая мощность.

Холодильная установка может работать с различной температурой кипения в испарителе (в зависимости от вида перевозимого груза), однако рассол в любом случае не должен замерзать. Для этого его концентрация должна быть такой, чтобы температура замерзания была на 8° С ниже самой низкой температуры кипения хладагента, например, при минимальной температуре кипения -30° С; температура замерзания рассола должна быть не выше -38° С.

Раствор хлористого кальция вызывает интенсивную коррозию металлических трубопроводов, поэтому для увеличения срока их службы в такой рассол вводят специальные антикоррозионные добавки.