- •Содержание

- •Введение

- •1. Обзор технологии механизации малоэтажного строительства.

- •1.1. Технология изготовления конструкционных элементов для жилищного строительства.

- •1.2. Технологии механизации жилищного строительства

- •2.Технология трехмерной печати для послойного изготовления строительных конструкций.

- •2.1. Описание технологии трехмерной печати для послойного изготовления трехмерных конструкций.

- •2.1.1. Расчет производительности установки для производства бетонных строительных конструкций методом трехмерной печати

- •2.1.2. Расчет времени выплавки церезина в установке для выплавки церезина.

- •2.2.2. Расчет времени производства конструкций на один коттедж

- •2.2. План производства работ по изготовлению строительных конструкций и планировка цеха.

- •2.2.1. Планировка цеха

- •2.2.2. Персонал цеха

- •2.2.3. Доставка и складирование

- •2.2.4. Расчет площади цеха

- •2.2.5. Подготовка к производству

- •2.2.6. Производство

- •2.2.7. Управление техническим состоянием машинного комплекса.

- •План технического обслуживания и ремонта машин на 2011 г.

- •Организация технического обслуживания машин комплекта (выбор места, времени и метода проведения работ)

- •2.3. План производства работ по сооружению малоэтажных жилых зданий с использованием послойных строительных конструкций.

- •Подготовительный этап:

- •Выполнение общих строительных работ:

- •Отделочные работы:

- •Четвертый этап:

- •Пятый этап:

- •3. Разработка удлинителя рукояти и установки для выплавления церезина.

- •3.1 Обоснование необходимости проектирования дополнительного устройства.

- •3.2. Разработка удлинителя рукояти. Проведение расчетов.

- •3.2.1. Выбор материала

- •3.2.2. Конструктивное исполнение

- •3.2.3. Расчет на грузоподъемность

- •3.2.4. Расчет на устойчивость

- •3.3. Разработка установки для выплавления церезина.

- •3.3.1. Конструкторское исполнение установки

- •4. Оценка необходимых инвестиций и срока окупаемости цеха по послойному изготовлению бетонных строительных конструкций.

- •4.1 Определение капитальных вложений в цех

- •4.2 Определение себестоимости

- •4.3 Определение доходов и прибыли от функционирования спроектированного цеха за год

- •4.4 Определение величины интегрального эффекта (чистого дисконтированного дохода)

- •5. Определение опасных и вредных факторов в цехе по послойному изготовлению строительных конструкций.

- •5.1. Характеристика условий труда для цеха по послойному изготовлению бетонных строительных конструкций по опасности поражения людей электрическим током

- •Выбор методов и средств обеспечения электробезопасности

- •5.3. Назначение элементов зануления и требования к ним

- •5.3.1. Назначение нулевого защитного проводника

- •5.3.2. Назначение заземления нулевой точки (нейтрали) трансформатора

- •5.3.3. Назначение повторного заземления нулевого защитного проводника

- •5.3.4. Недостатки зануления

- •5.4. Требования к устройству проектируемой сети зануления

- •5.4.1. Нулевой провод

- •5.4.2. Нейтраль источника тока (трансформатора) к заземление нейтрали

- •5.4.3. Повторные заземления

- •5.4.4. Предохранители

- •5.4.5. Выбор сечений проводников и защитной аппаратуры

- •5.5. Расчет на отключающую способность автоматической защиты

- •Заключение

- •Список использованных источников

1.1. Технология изготовления конструкционных элементов для жилищного строительства.

При использовании разных технологий используются свои типовые конструкционные элементы, рассмотрим технологии их производства.

Деревянные технологии

В деревянной технологии основными элементами являются брус и цилиндрованное бревно.

Клееный брус изготавливается из пиломатериалов сосны или ели, Вологодской, Пермской, Омской, Иркутской, Новосибирской областей и республики Коми.

Сушка материалов осуществляется до 10% влажности (как для производства мебели) в сушильных камерах.

Затем на специальной технологической линии вырезаются нездоровые сучки, производится сращивание досок до длины 12м (ламели).

После чего ламели, в специальном прессе под давлением 10кг/см2, склеиваются экологически чистым клеем

Окончательная фаза производства клееного бруса - профилирование заготовок и нарезание узловых соединений, позволяющих изготавливать продукцию в жёстких допусках.

Каждая деталь конструкции деревянного дома из клееного бруса проходит индивидуальный контроль и маркируется.

Затем из готовых деталей формируются пакеты. Их упаковывают в многослойную полиэтиленовую пленку и отправляют по месту назначения.

Типовая технология изготовления сруба оцилиндрованного бревна представляет собой последовательность операций:

1. Изготовление заготовок.

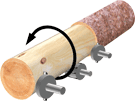

![]()

Рис. 1.8.

Оцилиндровка и профилирование бревна. Полный цикл изготовления бревна 15-30 минут.

![]()

Рис. 1.9.

Оцилиндровка и профилирование бревна. В комплексе смонтирована высокопроизводительная ленточнопильная часть, позволяющая изготавливать доски, брус, бруски и рейки.

![]()

Рис. 1.10.

Оцилиндровочный комплекс проходного типа для крупных домостроительных производств. Переработка кругляка, максимальный диаметр Ø320 мм с целью изготовления оцилиндрованных и срубовых бревен, бруса и обрезной доски.

2. Торцевание бревен в размер по длине

Рис. 1.11.

Оцилиндрованное бревно подается на торцовочный станок для задания базы, от которой ведется разметка для зарезки чаши.

3. Фрезерование чашек в бревне

Рис. 1.12.

После установки в заданной точке и выставления необходимого угла происходит механический или пневматический прижим и зарезка поперечного паза (чашки) соответствующего диаметра.

Строительство из камня

В большинстве случаев для производства пенобетона используют одну из двух технологий - баротехнологию или классическую технологию.

Мобильные установки без пеногенератора, работающие по принципу баротехнологии. Данные установки позволяют получать пенобетон без пеногенератора. Производительность установок 20 и 40 куб.м. пенобетона в сутки, соответственно. Плюсами данных установок являются дешевизна и простота получения пенобетона. Минусами повышенный расход пенообразователя, сравнительно небольшая производительность и меньшая прочность получаемого пенобетона, по сравнению с оборудованием на базе пеногенераторов.

Установки для пенобетона с пеногенератором работают по классической технологии пенобетона. Установки смонтированы как единый комплекс и позволяют получать до 100 куб.м. пенобетона в сутки. Плюсами данных установок являются высокая производительность, небольшой расход пенообразователя, легкая встраиваемость в технологические линии производства, получение пенобетона с большей прочностью и более низкой себестоимостью. Минус - более высокая цена по сравнению с мобильными установками.

Вне зависимости от типа установки и вида технологии производства пенобетона, в ней получается пенобетон. Если заливать этот пенобетон на стройке в опалубку, то кроме одной из этих установок и компрессора к ней, более ничего не нужно. Если производить пенобетонные блоки, то понадобится заливать выходящий из установок пенобетон в формы для получения блоков.

С пособов

получения блоков три:

пособов

получения блоков три:

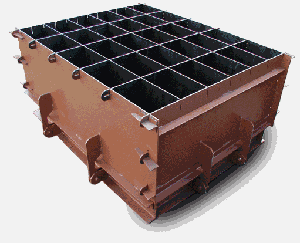

Заливка пенобетона в кассетные металлические формы. Залитый пенобетон застывает в течение 10 часов, после этого форма разбирается, и из нее достаются готовые блоки. Одну форму можно использовать 2 раза за сутки. Соответственно, если производить 20 куб.м. пенобетона в день, то нужно 10 форм и 2-х сменная работа.

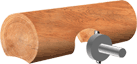

Рис 1.13. Кассетная форма

для пенобетона

При объемах производства до 40 куб.м. блоков в день технология разливки по формам экономически более целесообразна. Плюсы: сравнительно небольшие вложения и простота производства. Минусы: трудно производить большие объемы, привязанность к типоразмерам.

Резка пенобетонных массивов на резательных установках. Сначала пенобетон заливается в формы без перегородок, где получается большой массив объемом 2-3 куб.м. Примерно через 14 часов пенобетон подается на резку, где из него пилами автоматически выпиливаются блоки нужного размера.

Данный метод отличается высокой производительностью и высокой технологичностью. Причем, при резке пенобетона можно получать блоки любых типоразмеров. Минусы: высокая стоимость и отход 0,5% в виде крошки от пиления. Посмотреть оборудование для резки пенобетона.

Разливка пенобетона в специальные формы и их последующая автоматическая распалубка. Сначала пенобетон заливается в специальные формы с перегородоками, где при застывании получаются готовые блоки. Примерно через 14 часов формы подаются в установку автоматической распалубки, где блоки выдавливаются на европоддон, а формы при этом автоматически смазываются.

Данный метод прост и производителен. Большой недостаток: привязанность к одному типоразмеру выпускаемых блоков. Установку автоматической распалубки невозможно перенастроить на производство блоков других типоразмеров.

Способы производства кирпича изменялись с течением времени от столетия к столетию. До ХIX века эта процедура была весьма трудоемкой, так как кирпич формовался вручную. Его сушка возможна была только в летнее время, а формовка производилась в больших напольных печах, выложенных из высушенного кирпича-сырца. Примерно двести лет назад были изобретены кольцевая обжиговая печь и ленточный пресс, что весьма облегчило процесс производства. Также в XIX веке стали выпускаться и глинообрабатывающие машины.

На сегодняшний день больше всего кирпича производится круглогодично на крупных заводах. Эти предприятия выпускают более 200 миллионов кирпичей в год. В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

На сегодняшний день существуют две основные технологии производства этого стройматериала. Первая основана на обжиге глины, а вторая осуществляется без него.

Технология обжигового кирпича. Подготовка материала для будущего кирпича может быть произведена следующим способом. Глина, извлеченная из карьера, помещается в бетонированные творильные ямы, в которых ее разравнивают и заливают водой. В таком состоянии материал оставляют на 3-4 дня. Только после этого глина доставляется на завод для произведения машинной переработки.

Для удаления из глинистой массы камней обычно применяются специальные камневыделительные вальцы. После проведения этой процедуры глина поступает в ящичный питатель. У выходного отверстия этой машины размещаются подвижные грабли, которые частично разбивают куски и выталкивают глину на бегуны. Здесь глина хорошо размалывается. Затем материал проходит через одну или две пары гибких вальцов и поступает в ленточный пресс, соединенный с резательным аппаратом. Кирпич отрезается от глиняной ленты и попадает на подкладочные деревянные рамы. После такой расфасовки материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

Сушка кирпича чаще всего производится искусственным способом, так как она не требует большого складского пространства и не зависит от погодных условий. Для такой сушки используют тепло отработанного пара. В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Это благоприятно влияет на сушку кирпича. Кирпич во влажном воздухе нагревается, что обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Эта операция происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

Хороший кирпич должен иметь матовую поверхность, и при ударе давать звонкий звук. Требуется, чтобы на изломе он был однородным пористым и легким. Кирпич считается бракованным, если в нем есть внутренние пустоты и трещины на внешней стороне.

Технология безобжигового кирпича. В данном случае применяется гипер- или трибо-прессование. Это технология сварки минеральных сыпучих материалов под воздействием высокого давления в присутствии вяжущих компонентов и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания. На первой стадии исходное сырье дробится до фракции 3-5 мм, после чего поступает в приемный бункер. Затем, пройдя по ленточному транспортеру через расходный бункер и питательный дозатор, материал попадает в бетоносмеситель. Там происходит его смешивание с цементом до получения однородной массы. На второй стадии осуществляется поставка готового материала по ленточному конвейеру через двухрукавную течку на установку формования. После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

Каркасное домостроение.

Деревянные сборные дома возводятся по архитектурному проекту, «скелетом» здания являются деревянные заготовки – балки, стропильные фермы (системы), фермы перекрытия, стеновые панели. Стропильные конструкции, составляющие основу каркасно-панельных сборных домов, изготавливаются в соответствии со всеми строительными нормами. Параллельно идет процесс возведения фундамента.

После того, как каркасно-панельные дома будут укомплектованы основными конструкциями, они отправляются на объект. Далее проводится монтаж деревянного быстросборного панельно каркасного дома согласно чертежам. Такие постройки имеют самый высокий уровень заводской готовности, все элементы дома и его комплектование происходит в заводских условиях и прибывают на строительную площадку полностью подготовленные к сборке.

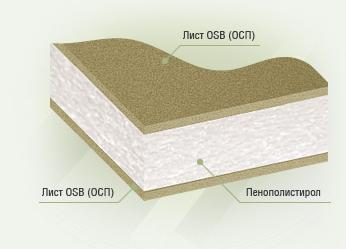

Рис 1.14. Структура панели.

Панели состоят из двух ориентированных стружечных плит OSB (ОСП), между которыми под давлением приклеивается слой пенополистирола в качестве утеплителя. Толщина панелей в готовом виде составляет от 160 мм до 220 мм. Стандартный размер панели 1,25 метра на 2,5 метра.

Исходным сырьем для ОСП-плит (OSB) сосновые деревья небольшого диаметра, так называемая тонкомерная древесина. При этом, что очень важно, древесные отходы не используются. Это гарантирует однородность структуры плиты и соблюдение главного правила: толщина каждой стружки должна составлять 0,4 мм. Таким образом, около 90 % бревна, очищенного от коры, лущится на щепу для ОСП-плиты (OSB).

Краткое описание технологического процесса позволяет лучше понять особенности ОСП-плиты (OSB). Бревна сортируют, затем проводят специальную обработку, окоривают и строгают на щепу. Средняя длина щепы составляет 150 мм, а ширина вирируется в зависимости от части ствола. Щепу сушат в специальных центрифугах. Далее, пропитывая водостойкими смолами и воском, укладывают конвейерным способом в двух направлениях, создавая так называемый ковер. Затем щепу подвергают воздействию высоких температур и давления. В заключение полотно ОСП-плиты (OSB) разрезают по размерам заказчика. Произведенные плиты подвергаются постоянно физическим тестам основанным на специальных методах контроля и тестах стандартизации.

Различают 4 вида плит OSB — в зависимости от влагостойкости и прочности. Наибольшим спросом на рынке сегодня пользуются плиты OSB-3, благодаря своей универсальности и более низкой стоимости, в сравнении с плитами OSB-4.

OSB-1 -предназначена для использования в условиях пониженной влажности (мебель, обшивка, упаковка);

OSB-2 - используется при изготовлении несущих конструкций в сухих помещениях;

OSB-3 - материал, выдерживающий более тяжелые режимы эксплуатации при изготовлении несущих конструкций в условиях повышенной влажности.

Домостроительная система «Русская стена»

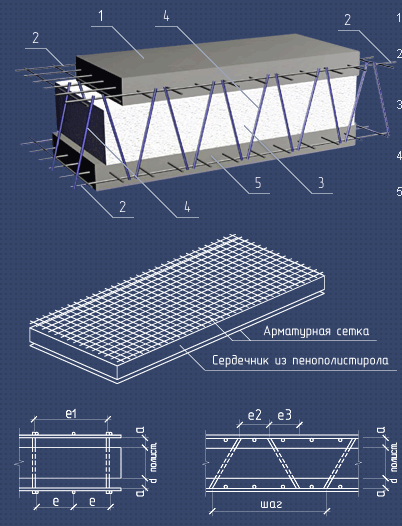

В основе технологии строительства с применением трехслойной панели «Русская стена» лежит использование стеновых панелей (3D panel), представляющих собой пространственную ферменную конструкцию, состоящую из арматурных сеток и оцинкованных или нержавеющих стержней, приваренных под углом к сеткам, сердечника из пенополистирола и двух слоев бетона, нанесенных методом торкретирования.

Рис 1.15. 3D panel.

1. Наружный слой торкретбетона 50–60 мм (класс не ниже В20).

2. Сварная арматурная сетка из высокопрочной проволоки диаметром 3 мм и размером ячейки 50×50 мм.

3. Сердечник из вспененного полистирола (для наружных стен 120 мм, для внутренних — 50 мм, для несущих — 100 мм.

4. Диагональ из нержавеющей или оцинкованной проволоки диаметром 4 мм.

5. Внутренний слой торкретбетона 50 мм (класс не ниже В20).

Размеры панели

Длина — 3 м или 6 м

Ширина — 1,20 м

Пенополистирол — специальный полистирол, вспенивающийся, суспензионный, с поверхностной обработкой частиц по ТУ 301-05-164-92 или возможно применение также стиропора фирм BASF, British Petroleum. Плотность от 15 до 25 кг/м³.

Толщина пенополистирола — 50 мм, 100 мм, 120 мм

Арматурная сетка из высокопрочной проволоки

Диаметр — 3,0 мм

Размер ячейки (е) — 50×50 мм

Зазор между сеткой и пенополистиролом (а) — 16 мм

Диагонали

Диаметр — 4,0 мм; оцинкованые или из нержавейки по ГОСТ 3282-74.

Шаг в поперечном направлении (е1) — 100 или 200 мм

Шаг в продольном направлении — 100 или 200 мм

Угол наклона — зависит от расстояний е2 и е3.

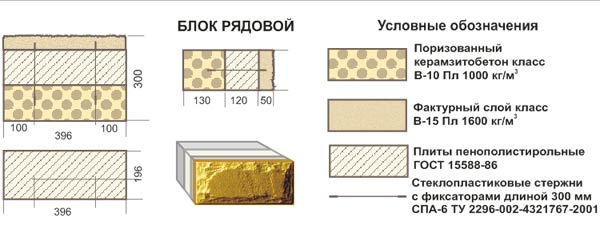

Строительство с использованием теплоэффективных блоков

В процессе научных исследований создан и внедрён в производство новейший строительный материал, совмещающий в себе одном практически все составляющие стены современного каменного дома. Применение теплоэффективного блока избавляет строителей от таких трудоемких и дорогостоящих операций, как утепление стены и декоративное ее оформление. Блок легкий и сравнительно большой: 400 х 300 х 200 мм. Это способствует ускорению процесса возведения стены, тем более что блоки, благодаря своим точным геометрическим размерам (± 1 мм.), укладываются на слой специальной мастики (клея) толщиной не более 2-4 мм. Это, в свою очередь, предоставляет возможность немедленно, по окончании возведения даже одного первого этажа приступать к внутренней отделке. Технология возведения стен из теплоэффективных блоков предусматривает почти полное отсутствие «мокрых» процессов.

Основным сырьем для производства теплоэффективных многослойных стеновых блоков являются:

— портландцемент М500; — керамзитовый гравий; — вода; — пенообразователь; — пластификатор. — в качестве теплоизоляционного слоя применяется вкладыш из пенополистирола.

Также могут применяться самые разнообразные местные сыпучие материалы. В частности золы «уносы», отходы черной металлургии. Причем при использовании местного сырья себестоимость получаемой продукции — Теплоэффективного блока, может значительно сокращаться без снижения его потребительских качеств. Например, применение золы «уноса» снижает потребность в портландцементе почти на 30%.

С учетом последних требований СНиП II–3–79 «Строительная теплотехника» стеновые блоки имеют трехслойную конструкцию:

— несущий слой — поризованный керамзитобетон класса В10–В12 плотностью 900–1100 кг/куб. м.; — внутренний слой — эффективный пенополистирол плотностью 25 Кг/куб. м., — наружный защитно-декоративный слой из обычного бетона класса В15–В20 плотностью 1600–1700 Кг/куб. м.

Все слои связаны между собой арматурными стержнями.

Рис 1.16. Структура теплоэффективного блока

Защитно-декоративный наружный слой выполнен из плотного бетона и может иметь любую фактуру и, в дальнейшем, окрашиваться в любой цвет. При этом при окраске применяются минеральные пигменты — оксиды металлов не меняющие цвета в процессе эксплуатации. Перечисленные особенности блока дают неограниченный простор для воплощения любых фантазий архитектора.

Технология панельного домостроения

Для выпуска «сэндвич»-панелей высочайшего свойства используют технологию, основанную на применении непрерывного метода. Она обеспечивает изготовление широкого диапазона «сэндвич»-панелей.

Сборка сэндвич-панелей (SIP-панелей):

— На сборочный стол поместить первый лист OSB (плита с ориентированной плоской стружкой) и нанести на него клеевой состав.

— Затем уложить плиту пенополистирола и нанести следующий слой клея.

— Поверх клеевого слоя поместить второй лист OSB.

В результате произведённых манипуляций получается трёхслойная панель, состоящая из двух слоёв OSB и вклеенного промежуточного слоя пенополистирола. Необходимо отметить, что при укладке второго слоя OSB необходимо обеспечить такое его положение относительно первого слоя, при котором рёбра, образованные углами листов, располагаются перпендикулярно общей плоскости панели.

На данном этапе производственного цикла производится раскрой заготовок, которыми являются «сэндвич»-панели, вклеивание и монтаж в них деревянного бруса, а также изготовление других сопутствующих деревянных конструктивных элементов (клееные балки, кронштейны и т.п.).

На раскроечных столах по периметру панелей выбираются пазы, равные по толщине пенополистирола. При этом их глубина должна соответствовать размерам деревянного каркаса.

Следующим шагом является выпиливание в панелях проёмов под окна, двери и т.д.

По окончании операции раскроя панелей в образованные пазы вклеиваются деревянные брусья, образующие каркас. После вклеивания бруса он дополнительно крепится винтовыми или кольцевыми гвоздями длиной 45 или 70 миллиметров, в зависимости от требований проектной документации.

По завершению сборки конструктива происходит подготовка комплекта дома к отправке на строительную площадку.

Скорость начала полимеризации клея

Скорость начала полимеризации клеевого состава составляет около 12 минут, поэтому на столе можно склеивать столько слоёв панелей сразу, сколько за это время работники сумеют их набрать.

Склеивание панелей под прессом

Под давлением плиты следует держать приблизительно 60 минут. Точное время нахождения плит под давлением определяется характеристиками применяемого клея.

Конструкционная теплоизоляционная панель

Конструкционная теплоизоляционная панель состоит из двух слоев ориентированной стружечной плиты OSB, между которыми впрессовывается с помощью специального связующего состава пенополистирольная плита толщиной от 100 до 200 миллиметров, марки не ниже 25 кг/м. По торцам панели вставляется деревянный брус.

Толщина SIP-панелей варьируется в зависимости от их назначения и в готовом виде составляет от 110 до 250 миллиметров.