- •Раздел 1. Основы монтажа и транспортировки оборудования 2

- •Организационная структура вму

- •Техническая документация на монтаж буровых установок и нефтепромыслового оборудования

- •Урок 2 Фундаменты и основания под буровое и нефтепромысловое оборудование

- •Самостоятельная работа №1 Изучение конструкции оснований под буровое и нефтепромысловое оборудование.

- •Фундаменты под буровые вышки

- •Материалы для фундаментов

- •Механизация работ при строительстве фундаментов

- •Краткая характеристика грунтов

- •Способы строительства фундаментов на вечномерзлых грунтах

- •Урок 3. Практическое занятие №1. Проектирование и расчет бетонного фундамента под буровое и нефтепромысловое оборудование

- •4.Определение стационарной нагрузки на фундамент

- •2.Объемное соотношение бетонной смеси определяется из таблицы 3 по водоцементному соотношению

- •Урок 4. Такелажные работы

- •Виды и характеристика грузоподъемных устройств и механизмов. Монтажные краны

- •Виды и конструкции стропов, их выбор

- •Отбраковка и проверка грузозахватных средств

- •Урок 5. Транспортировка оборудования

- •Домашнее задание: [11], Гл.8, с.190-209 Транспортировка бурового и нефтепромыслового оборудования различными способами и транспортными средствами

- •Выбор транспортных средств в зависимости от типа оборудования и местных условий

- •Урок 6. Практическое занятие №2. Расчет количества тракторов для перетаскивания оборудования. Составление схем размещения транспортных единиц.

- •Литература

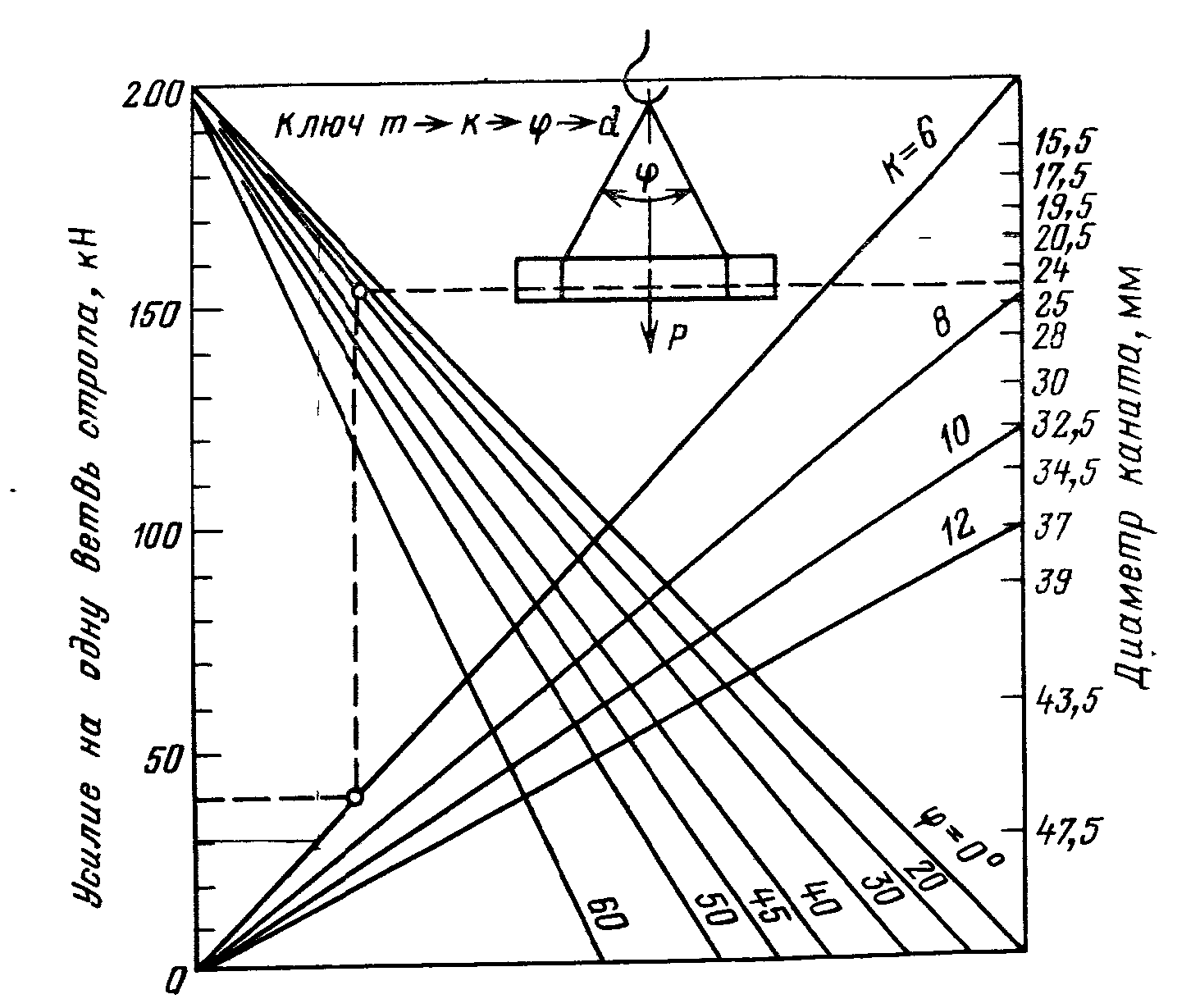

Виды и конструкции стропов, их выбор

Стропы для подъема груза подбирают в зависимости от массы груза и способа строповки. При различных способах строповки стропы могут принимать вертикальное положение или располагаться под углом к вертикали. При строповке грузов длину стропов подбирают с таким расчетом, чтобы угол наклона стропов к вертикали был минимальным, если позволяет высота подъема крана.

При симметричной подвеске груза усилие в каждой ветви стропа определяется по формуле

![]()

где Р—вес груза, Н; - угол наклона стропа к вертикали; п — число ветвей стропов.

Диаметр каната для стропов подбирают по расчетному разрывному усилию каната, определяемому по паспорту-сертификату, и максимальному усилию на строп, умноженному на коэффициент запаса прочности стропа. При этом разрывное усилие каната должно быть равно или больше максимального усилия на строп с учетом его запаса прочности.

Наименьший допустимый коэффициент запаса прочности для стропов по подвешиванию груза при помощи крюков и скоб принимают равным 6,0, а по обвязыванию груза массой до 50 т — 8,0.

Для изготовления стропов с режимом работы, не допускающим больших перегибов, используют канат типа ТК-О 619+1 (прядь 1+6+12) ГОСТ 3071— 74.

Для строповки грузов по способу первой группы надежности стропы изготовляют из более гибкого каната типа ТЛК-О по конструкции 6х37+1 (прядь 1+6+15+15) ГОСТ 3071— 74.

В стальных канатах используют проволоку с различным временным сопротивлением разрыву: 1500, 1600, 1700 и 1800 МПа, что учитывают при подборе диаметра каната для изготовления стропов.

Рис. 117. Номограмма для подбора диаметра стропов из каната ТЛК конструкции 6х37+1 ГОСТ 3071— 74 с временным сопротивлением проволок разрыву 1500 МПа

Отбраковка и проверка грузозахватных средств

Изготовлять все грузозахватные устройства и их элементы можно только по соответствующей технической документации: чертежам, техническим условиям на изготовление и нормалям. Нестандартные устройства, отличающиеся от нормализованных, должны быть рассчитаны на прочность. На материалы, применяемые для изготовления ответственных частей грузозахватных устройств (стальной прокат, канаты, цепи и т. д.), должны быть сертификаты, удостоверяющие их качество.

Грузозахватные приспособления следует хранить в сухом помещении, на специально устроенных стеллажах или козлах.

Грузозахватные приспособления должны быть очищены от грязи и ржавчины и окрашены; неокрашиваемые части, а также стальные канаты и цепи — смазаны. Помещения, в которых хранятся стропы из стальных или пеньковых канатов, необходимо хорошо проветривать во избежание гниения пеньковых и коррозии стальных канатов.

Грузозахватные приспособления можно использовать в работе только при полной их исправности. Исправность и прочность грузозахватных приспособлений определяются при их техническом освидетельствовании.

Все грузозахватные приспособления подвергаются техническому освидетельствованию перед их эксплуатацией, а затем периодически — не реже 1 раза в 6 мес для траверсы и клещей, и не реже 1 раза в месяц для чалочных канатов, цепей, тары и других захватов. Техническое освидетельствование заключается в тщательном осмотре грузозахватного приспособления, а также в испытании под нагрузкой.

Стропы испытывают двойной нагрузкой в течение 10 мин, траверсы, клещи и другие вспомогательные приспособления испытывают грузом, на 25 % превышающим их номинальную грузоподъемность, в течение 10 мин.

После испытания грузозахватные приспособления снабжаются отчетливо видимой биркой или клеймом с указанием инвентарного номера приспособления, допустимой нагрузки и даты испытания.

Помимо освидетельствований и испытаний грузозахватные приспособления всех типов следует регулярно осматривать. При осмотре проверяют внешнее состояние приспособления, исправность креплений, надежность сварных швов, канатов, цепей и т. д.

Каждое приспособление было осмотрено не реже 1 раза в 10 дней. О результатах осмотра делают краткую запись в особом журнале текущих осмотров.

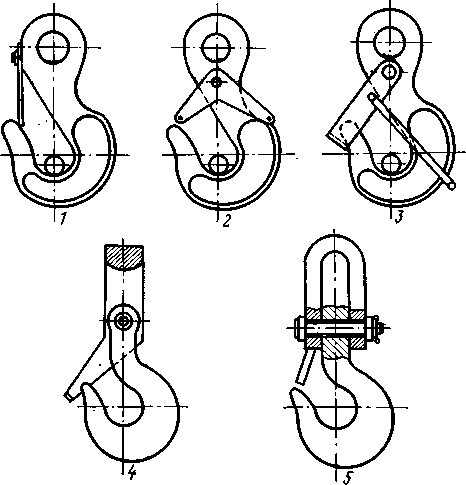

Крюки. При такелажных работах рекомендуется применять кованые или штампованные с последующей термической обработкой крюки.

Крюк должен иметь клеймо, указывающее марку материала, номер крюка, наименование завода-изготовителя, дату испытания и грузоподъемность. К крюку должен быть приложен паспорт с указанием механических качеств материала крюка, результатов испытания крюка под нагрузкой. Замена крюка другим крюком, не имеющим необходимого клейма и паспорта, не должна допускаться. Перед началом работ необходимо тщательно осмотреть крюк. На крюке, особенно на его внутренней поверхности, не должно быть волосовин, трещин и пр. Резьба крюка должна быть полной, чистой, без заусениц и сорванных ниток.

Следует применять крюки, снабженные предохранительными устройствами от соскакивания каната. На рис. 34 показаны типы такелажных крюков с предохранительными устройствами.

Канаты. При погрузке, разгрузке, транспортировке и монтаже бурового оборудования применяют стальные канаты (тросы). Пеньковые канаты используют для неответственного перемещения и подъема небольших грузов или для направления поднимаемого оборудования.

Грузоподъемные стропы перед их эксплуатацией подвергают испытанию на нагрузку, превышающую вдвое массу поднимаемого груза. К каждому стропу крепят табличку, где указывается его грузоподъемность, дата испытания и срок работы. Изношенные стропы должны быть забракованы при обнаружении следующих дефектов: оборвана одна прядь каната; на шаге свивки каната диаметром до 20 мм оборванных проволок составляет более 5%, а каната диаметром свыше 20 мм—более 10% от всего числа проволок в канате; одна прядь вдавлена вследствие разрыва сердечника, износ или коррозия первоначального диаметра проволок составляет 40% и более. Сращивать канат стропа при его обрыве запрещается.

|

Рис. 34. Такелажные крюки с предохранительным устройством: 1 — пружиной; 2 — замком; 3 — скобой; 4 — с цельной скобой; 5 — со сварной скобой

|