- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Мнлз оао нтмк

Для производства НЛЗ на ОАО «НТМК» установлены четыре МНЛЗ радиального (криволинейного) типа. Машины непрерывного литья заготовок входят в состав отделения непрерывной разливки стали (ОНРС), совмещенного с конвертерным цехом. Скорость разливки составляет 0,2-1,4 м/мин.

Мнлз № 1

НАЗНАЧЕНИЕ

Первая машина непрерывного литья заготовок (блюмов) была пущена в эксплуатацию в июле 1995г. Она предназначена для получения слитков круглого и прямоугольного сечения.

Таблица 14 — ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МНЛЗ №1

Тип машины |

VAI-BLC 12/4С радиальная машина с криволинейным кристаллизатором; Австрия; Фирма «VOEST-ALPINE» |

Количество ручьев |

4 |

Межосевое расстояние ручьев |

1750 мм |

Радиус машины |

12000 мм |

Диапазон скоростей машины: - в направлении разливки - против направления разливки (ввод затравки) - на отводящем рольганге |

0 – 1,5 м/мин.

Не более 3 м/мин. 30 м/мин. |

Металлургическая длина |

Не более 32,6 м |

Объем плавки |

160 т |

Сечения отливаемых заготовок |

430 мм – круг 300×300 мм 300×330 мм 300×360 мм |

Длина отливаемых заготовок, мах и мin |

2800×6600 мм |

Режим работы: |

Плавка на плавку |

Технология: |

Разливка с погружаемым стаканом с подачей разливочного порошка |

Прием ковша |

Поворотный стенд |

Устройство для резки |

Машина газокислородной резки |

Тип затравки: |

Стандартная затравка с постоянной головкой, ввод снизу |

Маркировочное устройство |

Клеймовочная машина |

ТЕХНИЧЕСКИЕ ДАННЫЕ КОМПОНЕНТОВ МАШИНЫ

Таблица 15 — Оборудование для разливочной площадки

Технические характеристики поворотного стенда |

|

Максимальный рабочий объем ковша |

150 т |

Вес пустого ковша |

80 т |

Максимальный общий вес поворотного стенда (2 полных ковша) |

520 т |

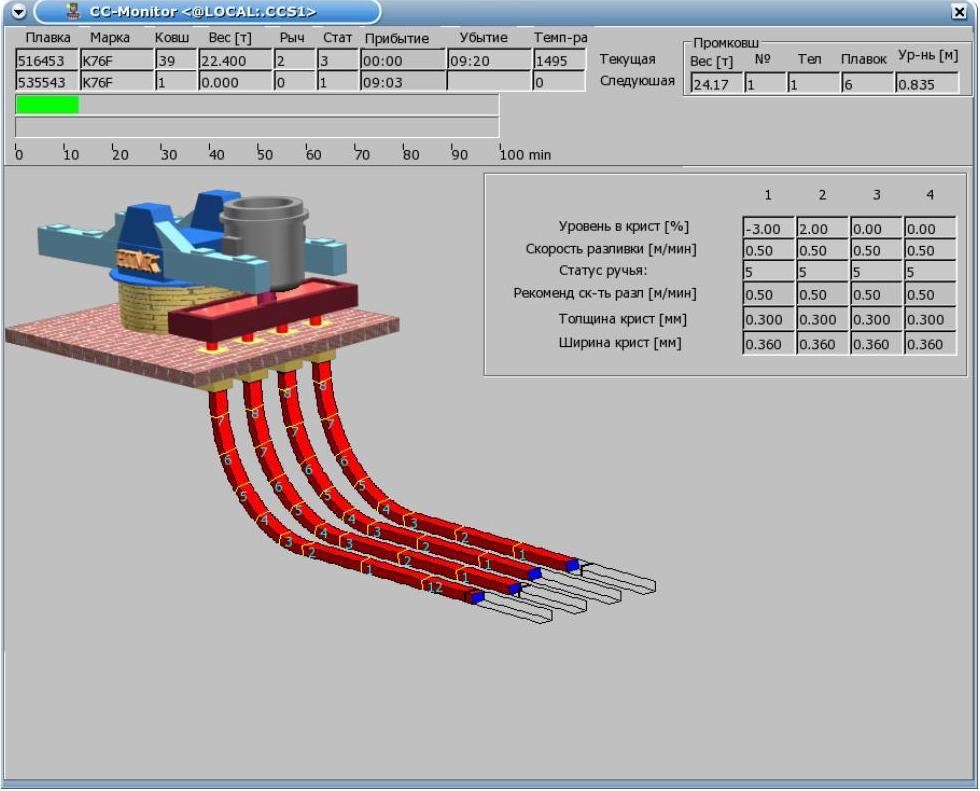

Рисунок 15 – Монитор работы МНЛЗ №1 ОАО НТМК.

Мнлз № 2

НАЗНАЧЕНИЕ

МНЛЗ №2 предназначена для получения из жидкого металла непрерывно литых слябов и сортовых заготовок.

Таблица 16 — ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МНЛЗ №2

Тип машины |

Криволинейная, с вертикальным кристаллизатором с загибом и разгибом слитка; Россия; Фирма АО«Уралмаш» |

Количество ручьев |

Комбинированная двух-четырех ручьевая |

Расстояние между ручьями |

5000 мм |

Базовый радиус радиального участка |

8000 мм |

Длина горизонтального участка |

12090 мм |

Длина вертикального участка |

1580 мм |

Длина криволинейного участка |

6630 мм |

Длина радиального участка |

8080 мм |

Длина участка загиба |

1920 мм |

Скорость разливки |

0,2 – 1,4 м/мин. |

Металлургическая длина |

31,3 м |

Сечения отливаемых заготовок |

240×1500×4500-5700 мм – слябы Сортовые заготовки: 240×310-575×3700-11400 мм |

Емкость сталеразливочного ковша |

160 т |

Емкость промежуточного ковша |

35 т |

Рабочий уровень металла в промковше |

1100 мм |

Высота подъема сталь ковша |

800 мм |

Высота подъема промковша |

550 мм |

Отметка разливочной площадки |

+12600 мм |

Отметка верха бочки роликов рольганга |

+1050 мм |

Режим работы: |

Плавка на плавку |

Прием ковша |

Поворотный стенд |

Устройство для резки |

Машина газокислородной резки |

Маркировочное устройство |

Клеймовочная машина |

ТЕХНИЧЕСКИЕ ДАННЫЕ КОМПОНЕНТОВ МАШИНЫ

Таблица 17 — Оборудование для разливочной площадки

Технические характеристики поворотного стенда |

|

Масса стальковша с металлом |

230 т |

Высота подъемного ковша |

800 мм |

Скорость поворота главного привода |

1 об./мин. |

Скорость поворотного аварийного привода |

0,5 об./мин. |

Количество гидроцилиндров механизма подъема |

4 |

Рабочее давление в цилиндре |

22 МПа |

Диаметр плунжера |

450 мм |

Технические характеристики тележки промежуточного ковша |

|

Скорость перемещения тележки, рабочая |

20 м/мин. |

Ход промковша: - вверх - вниз |

550 мм 30 мм |

Скорость подъема |

30 мм/сек. |

Технические характеристики промежуточного ковша |

|

Уровень жидкого металла (номинал.) |

1100 мм |

Уровень жидкого металла (максимал.) |

1200 мм |

Масса жидкого металла при номинальном уровне |

30 т |

Масса жидкого металла при максимальном уровне |

35 т |

Масса порожнего промежуточного ковша с футеровкой |

38 т |

Технические характеристики кристаллизатора и устройства качания |

|

Сечение разливаемых слитков: |

|

- кристаллизатор сдвоенный – два сляба сечением |

310-575×240 мм |

- кристаллизатор – сляб сечением |

1500×240 мм |

- возможна отливка слитков сечением |

1520-1180×240 мм |

Усилие сжатия узких стенок пружинами кристаллизатора |

35 ∙ 2 = 70 кН = 7 тс |

Усилие сжатия балкой механизма качания |

220 кН (22 тс) |

Ход каждой узкой стенки от редуктора |

180 мм |

Высота медных стенок |

1000 мм |

Диаметр подвесных роликов |

140 мм |

Площадь сечения вертикальных каналов медных стенок сдвоенного кристаллизатора: |

|

- широких |

125,7 см2 |

- узких |

2 ∙ 15,7 = 31,14 см2 |

Расход охлаждающей воды при скорости протекания 6 м/с: |

|

- кристаллизатор сдвоенный на широкие стенки |

230 м3/час |

- кристаллизатор сдвоенный на узкие стенки |

136 м3/час |

- кристаллизатор на широкие стенки |

270 м3/час |

- кристаллизатор на узкие стенки |

68 м3/час |

Технические характеристики механизма качания |

|

Тип механизма |

рычажный механизм, приводимый в движение через эксцентрики |

Число качаний в минуту |

20 – 250 |

Амплитуда качаний |

3 – 5 мм |

Усилие зажима кристаллизатора пружинами механизма качания |

220 кН (22 тс) |

Технические характеристики роликового направляющего аппарата |

|

Секция №1 |

|

- диаметр ролика |

150 мм |

- количество роликов |

12 шт. |

Секция №2 |

|

- диаметр ролика |

205 мм |

- количество роликов |

20 шт. |

Секция №3 |

|

- диаметр ролика |

220 мм |

- количество роликов |

14 шт. |

Секция №4, 5 |

|

- диаметр ролика |

240 мм |

- количество роликов |

10 шт. |

Секция №6, 7 |

|

- диаметр ролика |

270 мм |

- количество роликов |

8 шт. |

Секция №8, 9 |

|

- диаметр ролика |

330 мм |

- количество роликов |

40 шт. |

Секция №10, 11 |

|

- диаметр ролика |

330 мм |

- количество роликов |

32 шт. |

Секция №12 |

|

- диаметр ролика |

330 мм |

- количество роликов |

40 шт. |

Технические характеристики агрегата резки в линии МНЛЗ |

|

Тип агрегата |

машина газовой резки (МГР) |

Ход МГР по эстакаде, рабочий |

5 - 8 м |

Скорость перемещения по эстакаде при резке |

0,2 – 1,4 м/мин. |

Скорость перемещения по эстакаде при возврате |

30 м/мин |

Ход резака при резке сортовых заготовок |

815 мм |

Ход резака при резке слябов |

1005 мм |

Скорость перемещения при резке |

30 – 600 мм/мин. |

Скорость перемещения при возврате в исходное положение |

3900 мм/мин. |

Технические характеристики устройства для передачи заготовок |

|

Наибольшая масса поднимаемого груза |

25 т |

Скорость передвижения |

45 м/мин. |

Скорость подъема |

6 м/мин. |

Технические характеристики сталкивателя и стеллажа для заготовок |

|

Максимальное кратковременное усилие сталкивателя |

25 тс |

Минимальное усилие сталкивателя |

15 тс |

Максимальный ход сталкивателя |

4,95 м |

Скорость движения штанги: |

|

- при подходе к заготовке |

0,25 м/с |

- при сталкивании заготовки |

0,5 м/с |

- при обратном ходе |

1 м/с |

Система смазки |

|

УНРС подразделена на централизованные станции смазки |

|

Станция Ж – 1/Ц – 1 |

Производит 63 л/мин., обслуживает редукторы роликовых секций МНЛЗ, рольганг затравки, редукторы привода поворотного сталеразливочного стенда |

Станция П – 1 |

Производит 0,6 дм3/мин., обслуживает оборудование «горячей» зоны МНЛЗ и механизмы качания кристаллизатора |

Станция П – 2 |

Производит 0,6 дм3/мин. (сдвоенная), обслуживает подшипники средних опор роликовых секций |