- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Повышение качества проката

В целях совершенствования производства экономичных профилей проката для более полного удовлетворения потребностей народного хозяйства, улучшения его качества и повышения эффективности производства необходимо предусматривать существующий прирост наиболее прогрессивных видов проката; расширение сортамента и улучшение эксплуатационных и потребительских свойств металлопродукции; повышение технического уровня производства и увеличения в общем объеме выпуска проката доли цехов, в наибольшей мере определяющих технический прогресс; дальнейшую концентрацию производства и повышение уровня его специализации; снижение материалоемкости проката; рост производительности труда; повышение условий труда; повышение эффективности капитальных вложений.

Повышение точности проката является источником значительной экономии металла.

Проблема получения сортовых профилей с ужесточенными допусками в настоящее время приобрела серьезное народнохозяйственное значение. Если бы на действующих станах удалось полу-прокат с допусками, уменьшенными в два раза, это дало бы народному хозяйству дополнительно свыше 1 млн. т металла в год.

Исходный продукт прокатки

В качестве исходного продукта прокатки для рельсобалочных станов может применяться непрерывно-литая заготовка с МНЛЗ.

Основными преимуществами НЛЗ от катанной заготовки являются:

1. Сокращение цикла металлургического производства. Сталь отливается на заготовки необходимого размера, нежели при разливке в изложницы. Отпадает необходимость в дополнительной прокатки на блюминге.

2. Высокое качество стали. При непрерывной разливке стали применяется конвертерная или электросталь, обладающая более высоким качеством по сравнению с мартеновской. Кроме того, при разливке в изложницы в слитки попадает большое количество неметаллических включений (в виде частиц футеровки изложниц).

3. Высокая степень однородности структуры НЛЗ. В литой заготовки практически отсутствуют такие дефекты, как кристаллическая и химическая неоднородности, характерные для слитков.

4. Сокращение расхода металла. При разливке на МНЛЗ обрезается только передний и задний конец ручья.

5. Высокая точность геометрических размеров НЛЗ.

6. Возможность совмещения МНЛЗ с прокатным станом.

Машины для непрерывного литья стальных профилей подразделяют на несколько типов:

1) вертикальные с резкой слитка в вертикальном положении;

2) вертикальные с изгибом слитка и резкой его в горизонтальном положении:

3) криволинейные с постоянным радиусом кривизны вторичной зоны кристаллизации, называемые также радиальными;

4) криволинейные с переменным радиусом кривизны вторичной зоны кристаллизации, называемые также овальными;

5) наклонные;

6) горизонтальные.

В мировой практике чаще всего применяют машины первых трех типов.

Первым типом машин непрерывного литья стальных заготовок, получившим промышленное применение в 50-х годах, является машина вертикального типа (рис. 13, а).

Большую роль в развитии непрерывного литья стали сыграли исследовательские работы, выполненные в СССР ЦНИИЧЕРМЕТом, другими институтами и металлургическими заводами, а также строительство в 50-х годах первых опытно-промышленных машин вертикального литья блюмов и слябов на Ново-Тульском заводе (1953г.), на заводе «Красное Сормово» (1955г.) и в элесктросталеплавильном цехе НЛМЗ (1953-1954 гг.).

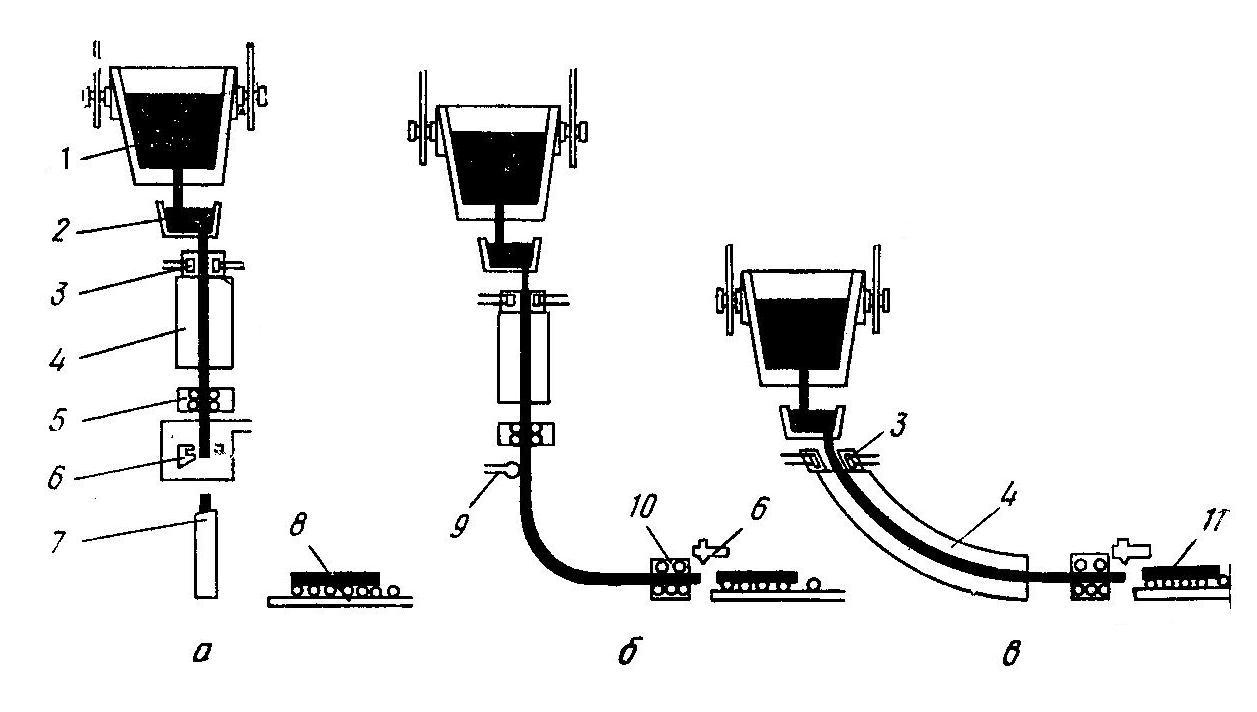

Рисунок 13 - Схемы машин непрерывного литья заготовок:

а — вертикальные; б — вертикальные с изгибом заготовки; в — криволинейные (радиальные);

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — кристаллизаторы; 4 — зона вторичного охлаждения; 5 — тянущая клеть; 6 — устройства дли резки заготовки; 7 — затравка; 8 — рольганг; 9 — устройство для изгиба заготовке; 10 — правильное устройство, 11 — заготовка.

Принципиальная технологическая сущность процесса отливки заготовок на таких машинах заключается в том, что жидкая сталь из сталеразливочного ковша поступает в предварительно разогретый до 1200— 1300°С промежуточный ковш. Из него по достижении заданного уровня жидкий металл подается в кристаллизатор, временным дном которого является затравка. Кристаллизатор служит для интенсивного отбора тепла от жидкого металла и формирования твердой оболочки заготовки заданного сечения. Он представляет собой открытую изложницу с медными охлаждаемыми стенками, между которыми циркулирует вода под давлением 6 кгс/см2. Размеры и форма поперечного сечения кристаллизатора соответствуют сечению отливаемой заготовки с учетом усадки мета та при его охлаждении. Удельный расход воды на охлаждение кристаллизатора составляет в среднем 5—20 м3/т разлитой стали. Для устранения возможного прилипания наружной твердой корочки отливаемой заготовки к плоскости кристаллизатора ему сообщается возвратно-поступательное движение вдоль вертикальной оси отливки. Амплитуда качания кристаллизатора составляет 15—30 мм. Жидкая сталь, застывая в кристаллизаторе, сцепляется внизу с затравкой, которая по достижении металлом в кристаллизаторе определенного уровня, начинает вытягиваться тянущими роликами (клетью) вниз вместе с заготовкой. Ниже кристаллизатора расположена зона вторичного охлаждения, проходя через которую заготовка интенсивно охлаждается водой до полного затвердевания по всему сечению. Зону вторичного охлаждения выполняют в виде роликовой системы, состоящей из нескольких секций, с подачей воды из форсунок с механическим распиливанием струи. Для обеспечения равномерного охлаждения заготовки применяют независимое регулирование подачи воды под давлением 2-3 кгс/см2 в каждую секцию и на каждую грань непрерывно движущейся заготовки. Для большинства углеродистых низколегированных сталей наиболее рациональным является мягкий режим охлаждения - с удельным расходом воды в зоне вторичного охлаждения 0,5—0,8 м3/т.

Во избежание образования внутренних трещин суммарное время прохождения металла через кристаллизатор и зону вторичного охлаждения должно быть не меньше соответствующего времени затвердевания его по всему сечению заготовки.

После полного затвердевания заготовка режется на мерные длины и транспортирующими средствами выдается из машины на уровень пола цеха.

В большинстве случаев машины непрерывного литья заготовок вертикального типа устанавливают в разливочных пролетах сталеплавильных цехов и в зависимости от конкретных условий проектируют в башенном (над уровнем пола цеха), колодцевом (ниже уровня пола цеха) и смешанном исполнениях. Чаще всего применяют машины, выполненные в смешанном варианте. Важным преимуществом машин колодцевого и смешанного исполнений является возможность установки их в действующих цехах.

Машины первого типа — вертикальные (см. рис: 13,а). Общая высота машин вертикального типа, зависящая от сортамента отливаемых заготовок (марки стали, сечения, мерной отрезаемой длины) и скорости их отливки (вытягивания), достигает 40—50 м, что требует больших капитальных затрат на сооружение соответствующих башен и колодцев и усложняет эксплуатацию оборудования.

Машины второго типа — вертикальные с изгибом заготовок

(см. рис: 13,б), в основном характеризуются тем же составом оборудования, что и вертикальные; их начали сооружать с 1958 г.

Принципиальная особенность конструкции вертикальных машин с изгибом заготовок состоит в том, что по выходе из тянущей клети передний конец заготовки изгибается, принимая горизонтальное положение посредством специального механизма. Далее он правится, режется на .мерные длины и транспортируется ,на уровень пола цеха. Применение такой технологической схемы позволяет значительно уменьшить общую высоту машины при толщине отливаемой заготовки не более 150-200 мм. При большей толщине заготовки радиус изгиба также возрастает, причем в ряде случаев схема машин вертикального типа с изгибом заготовки может оказаться нерациональной даже по сравнению с вертикальными машинами.

Машины третьего типа — криволинейные (радиальные) (см. рис 13,в) появились в результате стремления конструкторов уменьшить их общую высоту и создания предпосылок для совмещения процессов непрерывно го литья и прокатки заготовок в одном агрегате. Эти поиски привели в 60-х годах к созданию конструкции машины, в которой кристаллизатор и направляющие устройства зоны вторичного охлаждения (либо только зона вторичного охлаждения) изогнуты по дуге постоянного радиуса.

Впервые процесс непрерывной разливки стали с кристаллизацией слитка в машинах криволинейного (радиального) типа был разработан в лабораторных условиях Украинским институтом металлов в 1962 г. Затем эти опыты были продолжены УЗТМ на машине, специально для этой цели построенной и установленной в литейном цехе УТМЗ, а также ВНИИМЕТМАШем совместно с УкрНИИметом на промышленной машине, спроектированной и изготовленной ВНИИМЕТМАШем для литья слябов шириной 900 мм из ковша емкостью 200 т, пущенной в 1965 г. на Руставском металлургическом заводе.

Криволинейные машины за рубежом появились независимо от СССР и примерно в то же время. В 1963 г. их начала рекламировать в Швейцарии фирма Concast и после этого благодаря преимуществам машин криволинейного типа они стали внедряться в промышленности ФРГ, США, Японии и других капиталистических стран. В зависимости от отливаемого сортамента радиус кривизны зоны кристаллизации машины изменяется от 2000 до 12000 мм и более. Жидкая сталь, так же как и в вертикальных машинах, из разливочного ковша через промежуточный ковш поступает в кристаллизатор, а затем при помощи затравки в зону вторичного охлаждения, где происходит полная кристаллизация. Во время литья заготовок кристаллизатор совершает качательное движение по дуге относительно центра кривизны машины Затвердевшая заготовка, выходя из зоны вторичного охлаждения, правится, режется на мерные длины и поступает на горизонтальный рольганг, расположенный на уровне пола цеха.

Многочисленные исследования показали, что заготовки, отлитые на машинах радиального типа, не уступают по качеству заготовкам, полученным на вертикальных машинах. Вместе с тем высота машин этой системы значительно меньше, чем вертикальных, и поэтому для машины радиального типа не требуется глубоких колодцев или высоких цехов, что снижает капитальные затраты на строительство отделения непрерывной разливки примерно на 10—30%. На машинах радиального типа можно получать более высокую скорость разливки за счет резерва длины зоны вторичного охлаждения, совмещать процесс разливки стали с обжатием литой заготовки в одном агрегате, выпускать заготовки неограниченной длины, что имеет особенно большое значение для широкополосных непрерывных станов при производстве горячекатаных полос в рулонах массой более 40—50 т.

Разновидностью машин криволинейного типа являются овальные машины, у которых кристаллизатор, так же как и у машин радиального типа, выполнен по дуге окружности одного радиуса, а зона вторичного охлаждения — по дуге с переменным радиусом. Этим обеспечивается постепенное выпрямление слитка с жидкой сердцевиной в горизонтальное положение. Машины этого типа характеризуются еще меньшей высотой, чем радиальные, однако пока опыт эксплуатации не подтвердил их преимущества по сравнению с машинами радиального типа.

Горизонтальные и наклонные машины для непрерывного литья находятся еще в стадии опытного опробования.

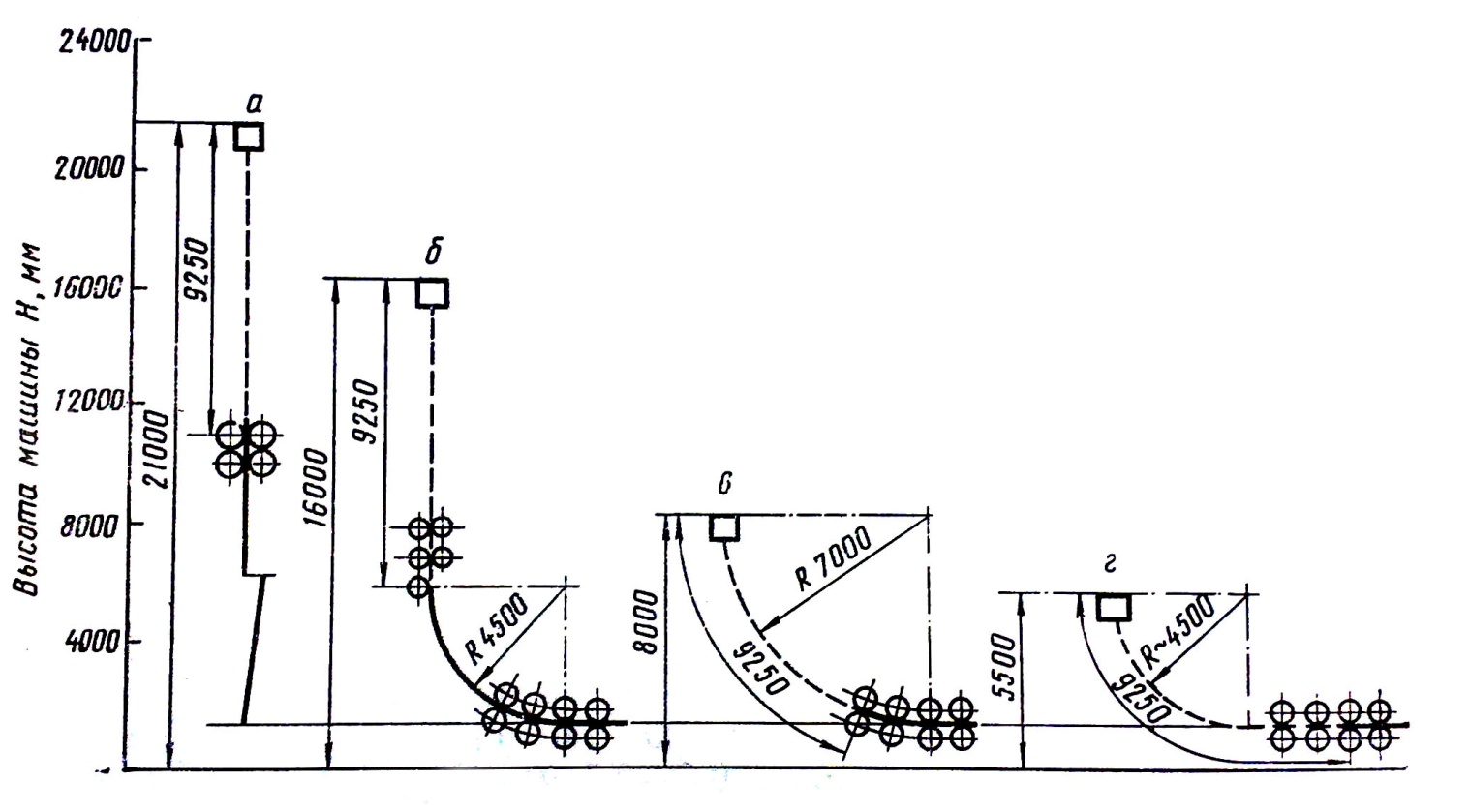

На рис. 14 приведены сравнительные данные по высоте машин различного типа для непрерывного литья стальных сортовых заготовок сечением 150х150 мм.

Рисунок 14 - Сравнительные данные о высоте машин непрерывного литья стальных сортовых заготовок сечением 150X150 мм:

а— вертикальные; б — вертикальные с изгибом заготовки; в — радиальные; г — овальные