- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

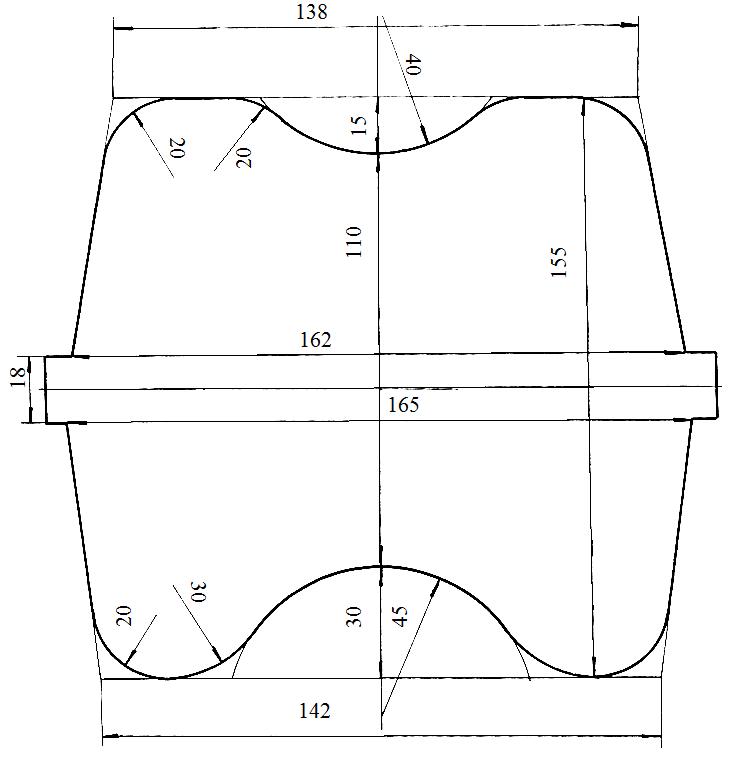

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Определяем размеры исходной заготовки:

Определяем ширину исходной заготовки:

![]() ;

;

![]() ,

,

где

![]() – угол уклона наружных граней калибра.

– угол уклона наружных граней калибра.

![]() ;

;

![]() .

.

Определяем высоту исходной заготовки:

![]() ,

,

где

![]() – площадь разрезных клиньев (определяется

по рис. );

– площадь разрезных клиньев (определяется

по рис. );

![]() – средняя

ширина очага деформации;

– средняя

ширина очага деформации;

![]() – высота

разрезного калибра.

– высота

разрезного калибра.

![]() ;

;

![]()

![]()

![]()

![]()

![]() .

.

Таким образом, размеры заготовки, задаваемой в разрезной калибр с учетом кантовки составляют 260×110 мм.

На основании действующей калибровки составляем режим обжатий для швеллера № 16.

Таблица 45 – Схема прокатки швеллера № 16 на стане “850”.

Вид калибра |

№ пр. |

Сечение |

Обжатие |

|

Н |

В |

|||

|

0 |

230 |

250 |

|

|

|

|

||

ящичный |

1 |

180 |

255 |

50 |

2 |

110 |

260 |

70 |

|

|

|

|

|

|

разрезной |

3 |

190 |

120 |

70 |

4 |

110 |

120 |

80 |

|

|

|

|

|

|

черновой |

5 |

23 |

130 |

87 |

Калибровка валков при прокатке швеллера №15 на оао нтмк

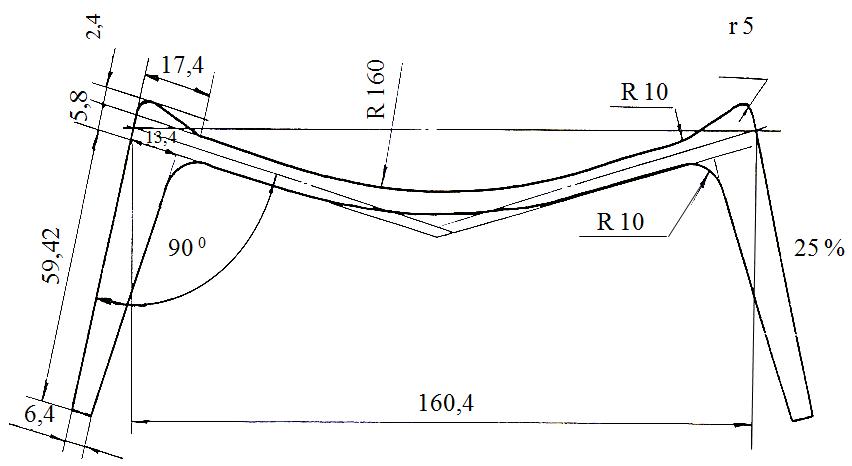

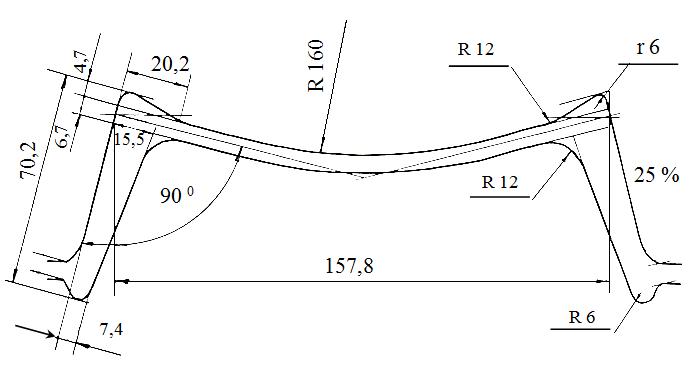

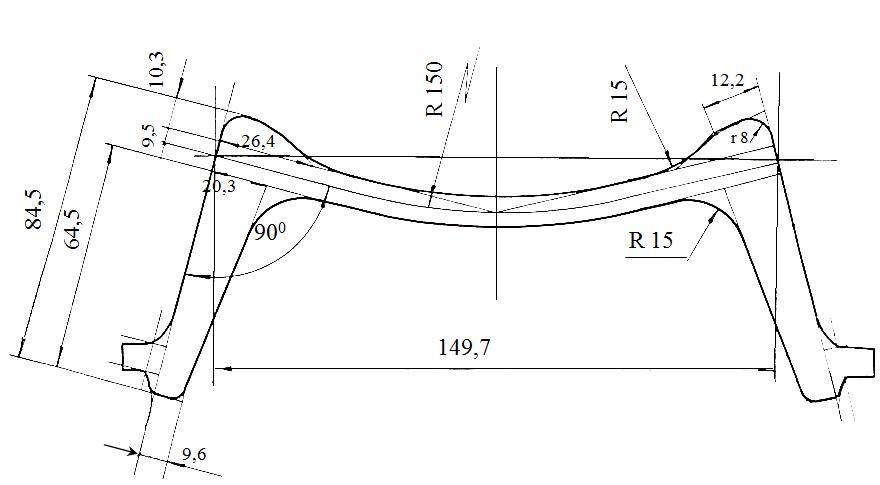

1 КАЛИБР (СТАН 650, ТРЕТЬЯ КЛЕТЬ)

2 КАЛИБР (СТАН 650, ВТОРАЯ КЛЕТЬ)

3 КАЛИБР - КОНТРОЛЬНЫЙ (СТАН 650, ВТОРАЯ КЛЕТЬ)

4 КАЛИБР (СТАН 650, ВТОРАЯ КЛЕТЬ)

5 КАЛИБР - КОНТРОЛЬНЫЙ (СТАН 650, ПЕРВАЯ КЛЕТЬ)

6 КАЛИБР (СТАН 650, ПЕРВАЯ КЛЕТЬ)

7 КАЛИБР (СТАН 650, ПЕРВАЯ КЛЕТЬ)

8 КАЛИБР (СТАН 850)

9 КАЛИБР (СТАН 850)

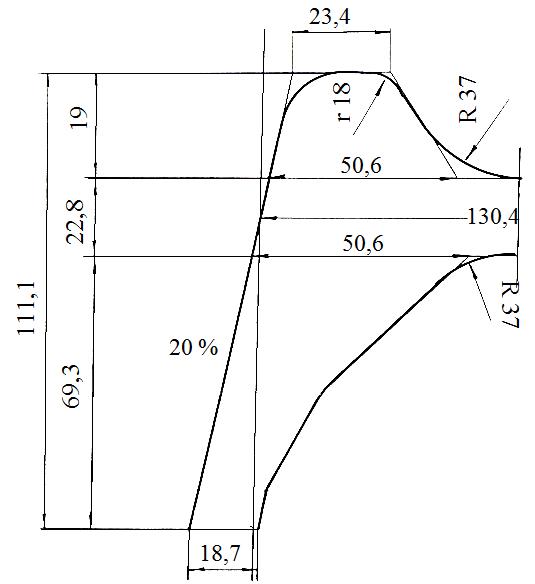

Тема 4.3 калибровка рельсов

На железнодорожном транспорте и в промышленности применяют различные по форме сечения и размерам рельсы, соответствующие ГОСТ 3542—72, ГОСТ 6368—72, ГОСТ 4142—72, ГОСТ 6544—72. Рельсы разделяют на железнодорожные, для стрелочных остряков, трамвайные, подкрановые, узкоколейные и др. Больше всего прокатывают рельсов железнодорожных и узкой колеи. Они характеризуются массой 1 м длины (например, железнодорожные — Р50, Р65, Р75 кг/м).

Рельсовый профиль отличается несимметричностью относительно вертикальной оси, поэтому калибровка валков для прокатки рельсов имеет некоторую особенность. На выбор калибров при прокатке рельсов влияет разница ширины рельса по головке и подошве. Это обстоятельство не позволяет осуществлять прокатку рельсов в разрезном калибре из квадратной или прямоугольной полосы, как это имеет место при прокатке балок и швеллеров. Чтобы получить подошву рельса, ее подготавливают в специальных трапецеидальных калибрах.

Дальнейшую прокатку ведут в рельсовых калибрах. Поэтому все калибры по форме разделяют на два вида: тавровые и рельсовые. Тавровых калибров выбирают 3—4, рельсовых 5—7, причем, первым рельсовым калибром является разрезной.

По схеме калибровки валков для прокатки железнодорожных рельсов первый тавровый калибр имеет значительную выпуклость дна, вследствие чего прямоугольная заготовка разрезается на глубину 55—60 мм (рис. 86).

Рисунок 86 - Схема калибровки для прокатки рельсов.

Это обстоятельство дает хорошую проработку металла будущей подошвы рельса. В последующих тавровых калибрах выполняется разворачивание подошвы рельса. Иногда незначительное разрезание делается также и со стороны головки рельса. Однако заметного улучшения свойств металла головки рельса это не дает, поэтому разрезание по головке не имеет широкого распространения.

Прокатку в тавровых калибрах производят со значительным стеснением. Выпуск в первых калибрах принимают 10—20 %, в последних 6—15 %. Высоту тавровых калибров выбирают в соответствии с высотой прокатываемого рельса и величиной уширения по шейке в процессе прокатки в рельсовых калибрах. Высотная деформация в трапецеидальных калибрах обычно составляет 1,1—1,3, а для создания вынужденного уширения в участках будущей подошвы она составляет 1,5—2,5.

При прокатке рельсового профиля большое внимание уделяется получению правильной выпуклости головка рельса, при этом шейка профиля должна быть строго перпендикулярна к основанию подошвы.

В связи с этим разъем валков у головки рельса чистового калибра делают посередине, а ось калибра располагают не параллельно, а под некоторым углом к средней линии валков, который принимают не меньше угла выпуска калибра по подошве. При построении чистового калибра его размеры в горячем виде берут с учетом минусового допуска.

Деформация металла в разрезном рельсовом калибре имеет иного общего с деформацией в разрезном балочном калибре. Различие заключается в том, что в разрезной рельсовый калибр заготовку задают с подготовительными фланцами подошвы.

Разрезающие гребни рельсовых калибров делают более тупыми, так как имеется меньшая опасность утяжки фланцев, поскольку масса металла во фланцах рельсовых калибров по сравнению с шейками значительно больше, чем при прокатке балок. Обжатие фланцев подошвы по высоте в разрезном калибре составляет в действующих заводских калибровках от 20—25 мм для рудничных рельсов и до 35—50 мм для железнодорожных.

По толщине фланцы в разрезном калибре не обжимают.

Разрезной и промежуточные калибры при прокатке рельсов выполняют как прямыми, так и наклонными, причем, наклонные калибры получают большее распространение.

Вытяжка при прокатке рельсов несколько меньше, чем при прокатке других фланцевых профилей. Равномерность деформации отдельных элементов профиля наблюдается лишь в проходах, близких к чистовому, и чистовом. В остальных проходах имеет место неравномерная деформация.

Это объясняется тем, что в тавровых калибрах фланцы подошвы получаются очень близкими по своей толщине к размерам готового профиля. В то же время формирование шейки в этих проходах еще не началось. Поэтому б первых проходах деформация шейки намного превышает деформацию головки и шейки рельса. Хотя вытяжка по шейке почти всегда больше, чем по головке и подошве, это не приводит к сильной утяжке фланцев, как наблюдается при прокатке балок и швеллеров. Это явление объясняется тем, что обжимаемый участок металла в шейке составляет меньшую часть площади всего профиля, чем это имеет место в балках и швеллерах. Напротив, более опасно уменьшать вытяжку по шейке в сравнении с вытяжкой по подошве и головке, так как это может привести к ее растяжению и появлению разрывов.

Суммарную вытяжку при прокатке рельсов от разрезного калибра к чистовому обычно принимают не более семикратной. Средняя вытяжка составляет 1,2—1,22. На основании общей вытяжки и общего числа проходов намечают частные вытяжки для каждого элемента профиля в каждом проходе. В чистовом и предчистовом калибрах стремятся иметь равные вытяжки по отдельным элементам профиля. Походу калибровки от чистового калибра к черновым вытяжка возрастает, как и при прокатке профилей.

При прокатке в рельсовых калибрах наблюдаются приращение фланца в открытом и утяжка в закрытом ручьях. При этом утяжка фланца подошвы в закрытом ручье чистового калибра составляет 6—8 мм, приращение в открытом 0,6 мм; в остальных калибрах утяжка составляет 7—10 мм, а приращение 1 мм. Головка рельса во всех калибрах получает высотное обжатие, которое в чистовом калибре составляет 1—3 мм; в остальных калибрах обжатие головки по высоте принимают в закрытом ручье 1—3 мм, в открытом 0,5—1,0 мм, Уширение в чистовом калибре составляет 2—4 мм, в остальных калибрах уширение определяется из зависимости,

ΔВ = 2 + (n — 1) мм,

где n — номер прохода (начиная от чистового калибра).

Высоту исходной заготовки определяют из условий возможности захвата металла валками. Угол захвата обычно составляет 23—25°, но из-за значительного стеснения в тавровом калибре угол захвата может быть повышен до 30°. Ширину исходной заготовки берут из условия стеснения уширения в тавровых калибрах. Радиусы закругления принимают по тем же соображениям, что и при калибровке швеллера и балки, т. е. радиусы закруглений берут пропорциональными толщине данного участка.

Таким образом, при калибровке валков для прокатки рельсов или других профилей необходимо принять схему прокатки, наметить вытяжки по элементам профиля в каждом проходе и изменение размеров полосы по ширине, а, следовательно, определить размеры калибра в каждом проходе. Построением шаблонов калибров и монтажной схемы заканчивается работа по составлению калибровки. Окончательный выбор размеров заготовки, формы и размеров калибров можно установить лишь после опытной прокатки.