- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Форма калибров, предшествующих контрольным калибрам

Калибр, предшествующий контрольному, как правило, имеет обычную форму (рисунок 80, а), однако иногда ее изменяют: нижнюю часть полки предусматривают с двойным выпуском (рисунок 80, б). Благодаря этому исключается образование заусенцев в предчистовом калибре и заката в чистовом. Указанная форма калибра особенно приемлема при прокатке швеллеров больших размеров и в том случае, когда в контрольном калибре принимают большие боковые обжатия полок.

Уклон полок, изгиб стенки

Определенных рекомендаций и правил применения того или другого способа получения выпуска калибров нет. Однако, как показала практика, наиболее целесообразно получать выпуск полок путем изгиба стенки. В этом случае нет опасения утяжки металла из внешних углов стенки, что может наблюдаться при отгибании полок по мере приближения к чистовому проходу. Изгиб стенки профиля способствует лучшему центрированию при входе металла в калибр. Он может рекомендоваться при калибровке швеллеров средних и больших размеров.

Уширение

Швеллеры прокатывают в калибрах с постоянным разъемом валков на конце полок при определенном их выпуске. Обратного изгиба полок, как у фланцев двутавровых балок, при подаче раската в каждый последующий калибр нет. Поэтому здесь допустимо, если в этом есть необходимость, повышенное уширение по сравнению с расчетным.

Однако исследования и практика показывают, что если профиль прокатывают из высокоуглеродистых или легированных сталей, то уширение следует принимать только в пределах указанных рекомендаций. В противном случае может образоваться закат на внутренней стороне у основания полки.

Размеры исходной заготовки

Первые по ходу прокатки швеллерные калибры незначительно отличаются от калибров двутавровых балок. Это подобие формы калибров и примерно одинаковые величины их площадей при одинаковых размерах швеллера и балки позволяют рекомендовать ту же методику определения размеров исходной заготовки, что и для балок.

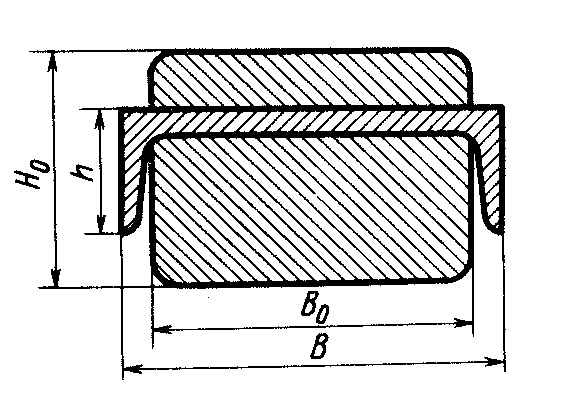

Ориентировочно высота прямоугольной заготовки, задаваем в разрезной калибр, должна быть больше размера полок чистового профиля не менее чем в два раза: Н0 = (2,0 ÷ 2,2)h. Ширина заготовки равняется ширине разрезного калибра за вычетом уширения в нем (рисунок 83). Обычно для швеллеров больших размеров, как и для двутавровых балок, применяется разрезная заготовка.

Рисунок 83 – Заготовка для швеллера (H0 ≈ 2h).

Распределение коэффициентов деформации по элементам швеллера

Любое промежуточное сечение в общей системе калибровки швеллера можно рассматривать состоящим из действительных фланцев (полок), стенки и ложных фланцев. Рассмотрим закономерности распределения коэффициентов деформации по указанным элементам профиля. Профиль определяют действительные фланцы и стенка. Поэтому главными показателями, характеризующими интенсивность процесса прокатки металла в калибрах, являются коэффициенты деформации полок и стенки. При рассмотрении методики расчета калибровки швеллера будем условно выделять всю стенку профиля.

Если в качестве исходной заготовки служит профиль двутаврового сечения, то коэффициенты деформации стенки и полки принимают иными, чем в том случае, если исходная заготовка имеет прямоугольное сечение. При исходной заготовке двутаврового сечения коэффициенты деформации ηа (конца полки) и ηb (основания полки) незначительно отличаются между собой. Часто приходится использовать исходные заготовки прямоугольного сечения. В этих случаях в черновых калибрах формируются стенка и фланцы. Поэтому, как правило, коэффициент деформации стенки в этих калибрах намного больше, чем коэффициенты деформации остальных элементов.

Общая закономерность распределения коэффициентов деформации элементов профиля следующая:

чистовой калибр ηа ≤ ηb или ηа ≈ ηс ≈ ηb;

черновые калибры ηс ηа ηb;

промежуточные и предчистовые калибры ηа ηс ≥ ηb.

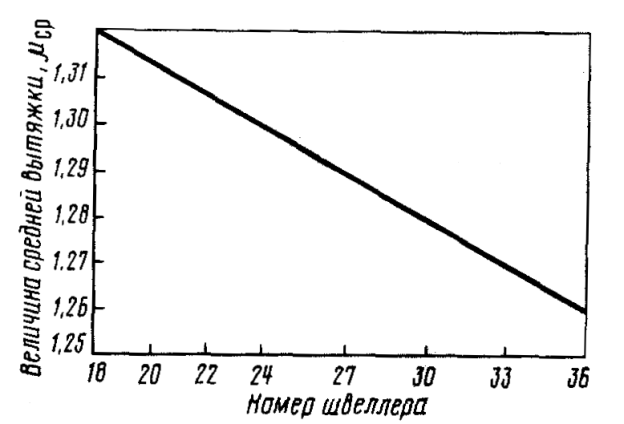

Рисунок 84 – Изменение среднего коэффициента вытяжки при прокатке швеллеров в зависимости от номера профиля (μср = ηс).

Рисунок 85 – Изменение ηс / ηф в зависимости от номера швеллера.

В чистовом калибре все коэффициенты деформации практически одинаковы.

Коэффициент

деформации на конце ложного фланца

![]() резко возрастает в черновых калибрах

по ходу прокатки, а коэффициент деформации

у основания ложного

фланца

резко возрастает в черновых калибрах

по ходу прокатки, а коэффициент деформации

у основания ложного

фланца ![]() постепенно уменьшается.

постепенно уменьшается.

На рисунке 84 показан полученный на основе исследований обобщенный график изменения средних коэффициентов вытяжки при прокатке швеллеров № 18 - 36. Экстраполированием можно достроить график и для швеллеров остальных номеров. По примеру калибровки двутавровых балок здесь также должен быть принят график изменения коэффициента обжатия стенки ηс по проходам.

Существенное значение при расчетах имеет отношение коэффициента деформации стенки ηс к среднему коэффициенту деформации полки ηф. При этом имеется в виду средний коэффициент деформации полки по ее средней толщине, начиная от размера чистового профиля. Можно принимать и величины вытяжек стенки к обеим полкам. На рисунке 85 показано изменение этого отношения при прокатке швеллеров № 18 - 40; для остальных номеров могут быть произведены дополнительные построения и получены соответствующие значения отношений ηс / ηф. Из графика следует, что с увеличением номера профиля это отношение уменьшается для швеллеров № 36 и 40 становится меньше единицы. Следовательно, швеллеры больших размеров (№ 36 и 40) прокатывают с более энергичной деформацией фланцев, чем стенки. Это делают для избегания утяжки фланцев в связи с тем, что доля стенки в общей площади профиля у швеллеров больших номеров больше, чем у швеллеров малых номеров. Для швеллеров № 18 - 33 отношение ηс / ηф уменьшается от черновых проходов к чистовому; для швеллеров № 36 и 40 наблюдается обратная зависимость, то есть отношение ηс / ηф увеличивается от черновых проходов к чистовому.