- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Построение контрольных калибров и их назначение

При калибровке швеллеров отсутствует чередование раздела калибров. Калибры конструируют при постоянном разделе по действительным фланцам. В таком случае при открытых фланцах калибра нет возможности проконтролировать высоту получающихся фланцев профиля.

Поэтому предусматривают так называемые контрольные калибры, которые предназначены главным образом для деформации полок по высоте, то есть для контроля их высоты. Обычно при общем числе фасонных калибров 7-9 принимают два контрольных калибра, из которых один является черновым, а второй, как правило, предчистовым: его иногда называют чистовым контрольным калибром.

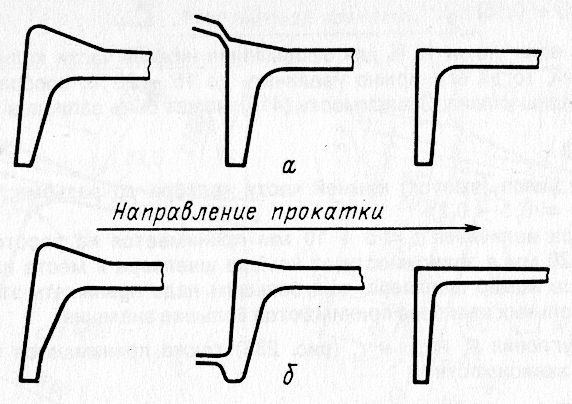

Имеются контрольные калибры двух типов, отличающиеся между собой местом раздела. На рисунке 80 (а) показан контрольный калибр закрытого типа с разделом в верхней части. Такой калибр имеет преимущество в том, что из него выходит раскат с точными размерами. Однако он имеет и существенные недостатки. Главный из них состоит в том, что при входе полок в закрытую часть контрольного калибра происходит запрессовывание (заклинивание) металла, в результате чего выход раската из валков весьма затрудняется.

Чтобы не было заклинивания металла в контрольном калибре, необходимо из предшествующего калибра получать раскат с меньшей толщиной полок на конце. Заклинивание металла связано также с выработкой калибра и приводит к повышенному расходу энергии при прокатке.

Рисунок 80 – Последние три калибра по ходу прокатки швеллера:

а – закрытый контрольный калибр;

б – полузакрытый контрольный калибр.

Существенным недостатком контрольного калибра указанной формы является также и трудность восстановления его размеров при переточках валков: приходится при этом значительно уменьшать диаметр валков. Закрытые части калибра (полки) вызывают уменьшение прочности валков. В настоящее время закрытый контрольный калибр почти не применяют.

Большое распространение получил контрольный калибр полузакрытого типа (рисунок 80, б). Его преимущества перед закрытым контрольным калибром являются очевидными: уменьшается врез в бочку валков, отсутствует заклинивание раската в калибре (что повышает его стойкость), уменьшается расход энергии при прокатке, обеспечивается не только контроль полки по высоте, но и возможность бокового обжатия полки, кроме нижней ее части, находящейся в закрытой части калибра (в противном случае металл будет выдавливаться в зазор между валками).

По-существу, такой калибр является открытым, так как средняя и верхняя части фланца, то есть большая его часть обрабатывается верхним и нижним валками.

Для построения контрольного калибра необходимо определить толщину полки на конце и место разъема калибра. Рекомендуется толщину на конце полки определять по уравнению:

![]() ,

,

где

![]() - толщина полки на ее конце у раската,

задаваемого в данный контрольный калибр.

Поскольку в контрольном калибре на

конце фланца боковая деформация не

предусматривается, а сам контрольный

калибр располагается между двумя

обычными швеллерными калибрами, то в

общем виде размеры на конце фланца могут

определяться еще по следующей зависимости

(рисунок 18):

- толщина полки на ее конце у раската,

задаваемого в данный контрольный калибр.

Поскольку в контрольном калибре на

конце фланца боковая деформация не

предусматривается, а сам контрольный

калибр располагается между двумя

обычными швеллерными калибрами, то в

общем виде размеры на конце фланца могут

определяться еще по следующей зависимости

(рисунок 18):

для предчистового контрольного калибра:

![]() ,

,

или по расчету калибра, предшествующего контрольному, определим:

![]() ,

,

где

![]() - толщина на конце фланца у предшествующего

контрольному калибра (калибр 2,

рисунок 81).

- толщина на конце фланца у предшествующего

контрольному калибра (калибр 2,

рисунок 81).

Рисунок 81– К выводу соотношений размеров у контрольного калибра и предшествующего ему:

1 – контрольный калибр;

2 – предконтрольный калибр.

Введенный коэффициент 0,95 ÷ 0,96 учитывает утолщение на конце фланца, получающееся вследствие его высотного обжатия ∆hф в контрольном калибре. Зависимость (1) характеризует условия свободного уширения на конце фланца при его высотной деформации. Решая, таким образом, задачу (2), мы находим толщину фланца в контрольном калибре по зависимости (1). Далее по размеру ак по высоте hр проводим линию с внешним уклоном ее 10 – 15% так, чтобы не получалось “поднутрение” на конце фланца до разъема калибра. С выполнением этого выпуска заканчивается построение нижней части калибра.

Тогда полная ширина нижней части калибра:

![]() .

.

В том случае, если уклон 10% для оформления нижней части калибра получается незначительный, тогда его можно увеличить до 15 – 20%, сообразуясь с необходимостью величины уклона. Зависимость (4) может быть записана в общем виде:

![]() ,

,

где

![]() - внешний угол (выпуск) нижней части

калибра до разъема, принимаемый

конструктивно (

- внешний угол (выпуск) нижней части

калибра до разъема, принимаемый

конструктивно (![]() ).

).

Разъем

калибра величиной ![]() принимается на расстоянии от края равный

принимается на расстоянии от края равный

![]() в зависимости от номера швеллера и места

нахождения калибра. Чем больше номер

швеллера, тем большим надо принимать

это расстояние. У черновых контрольных

калибров принимаются большие значения.

в зависимости от номера швеллера и места

нахождения калибра. Чем больше номер

швеллера, тем большим надо принимать

это расстояние. У черновых контрольных

калибров принимаются большие значения.

Радиусы

закругления

![]() (рисунок 81) также принимаются конструктивно

по эмпирической зависимости:

(рисунок 81) также принимаются конструктивно

по эмпирической зависимости:

![]() ;

;

для предчистового контрольного калибра:

![]() ;

;

![]() ,

,

где

– радиус закругления готового профиля

(по ГОСТ), для чернового контрольного

калибра:

![]() ;

;

![]() .

.

Построение чернового контрольного калибра аналогично как рассмотрено и рекомендовано для предчистового контрольного калибра с той лишь разницей, что у чернового калибра принимаются большие выпуски фланцев, следовательно, и большой выпуск наружной части при оформлении нижней части – на конце фланца (полки).

Здесь также методика расчета сводится к тому, что вначале определяется обычный калибр (если рассматривать его нахождение по ходу прокатки), а по нему затем рассчитывается и строится черновой контрольный калибр.

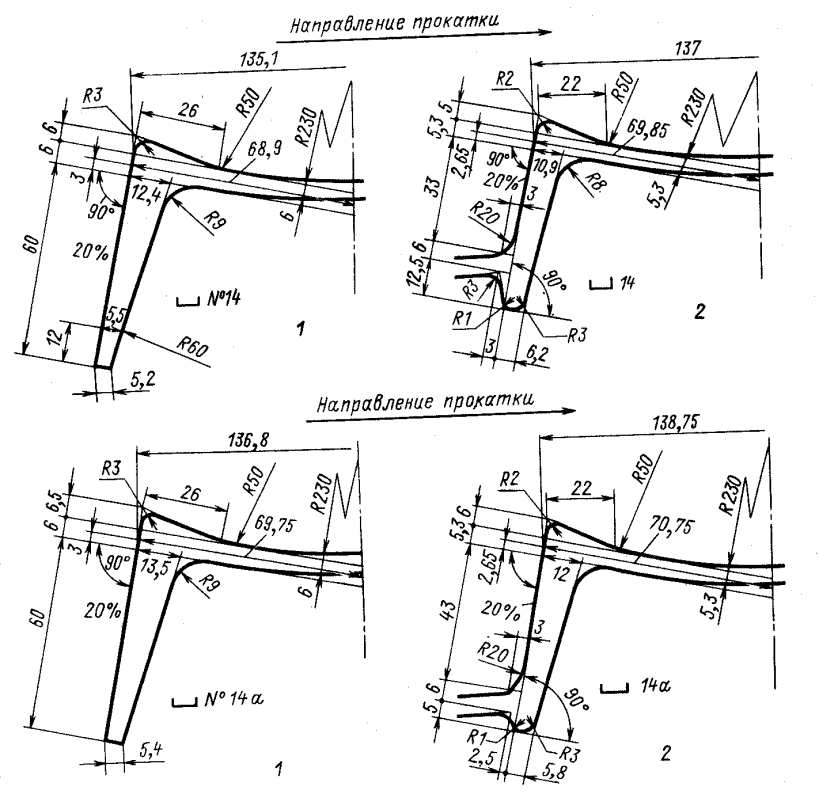

Оба возможных варианта расчета и построения чернового контрольного калибра приведены на примере построения предчистового контрольного калибра (рисунок 82). Необходимо только иметь в виду значения коэффициентов деформации, рекомендуемые для черновых швеллерных калибров.

Рисунок 82 – Предчистовые контрольные калибры и их построение для швеллеров № 14 и 14а:

1 – предконтрольные калибры;

2 – контрольные калибры.