- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Маркировка

На шейке с одной стороны рельса в горячем состоянии выкатывают выпуклую маркировку, содержащую:

- обозначение предприятия изготовителя (Т – НТМК, К – КМК);

- период изготовления (месяц римскими цифрами и год арабскими цифрами);

- тип рельса;

- направление прокатки (стрелка в направлении прокатки);

- дополнительно допускается выкатывать не более 4 знаков в виде выпуклых точек диаметром 2-3 мм (для идентификации номера бригады).

Например: Т VI 07 Р65 →

Знаки маркировки должны быть высотой 30-40 мм и выступать на 1-3 мм.

Кроме того, на шейке каждого рельса на той же стороне, где выкатана выпуклая маркировка, клеймом наносится маркировка в виде вдавленных знаков, содержащая:

- шифр плавки;

- условное обозначение контрольных рельсов;

- условное обозначение термоупрочненных рельсов.

Шифр плавки включает:

- обозначение способа выплавки (К – конвертерное производство, Э – электропечное производство);

- условное обозначение стали (Х – низколегированная, V – микролегированная ванадием, Т – микролегированная титаном);

- обозначение сталеплавильного агрегата и номера плавки.

Условное обозначение контрольных рельсов включает:

- индекс «1» - для рельсов, полученных из подусадочной части слитков или непрерывно-литых заготовок, соответствующих началу разливки;

- индекс «Х» - для рельсов, полученных из данной части слитков или непрерывно-литых заготовок, соответствующих концу разливки.

Условное обозначение термоупрочненных рельсов выполняется в виде знака «О».

В торец каждого рельса в холодном состоянии клеймом наносят шифр плавки. В области головки также наносят приемочные клейма:

- ОТК предприятия-изготовителя;

- инспекция ОАО «РЖД» или другого потребителя.

На все принятые рельсы наносят маркировку несмываемой краской:

- В – голубой цвет;

- Т1 – светло-зелёный цвет;

- Т2 – желтый цвет;

- Н – белый цвет.

Маркировку краской производят

- на торец рельса – обведением контура головки с приемочными клеймами;

- на поверхности головки и шейки – поперечной полосой шириной 15-30 мм на расстоянии 0,5-1,0 м от торца с приемочными клеймами.

Рельсы, предназначенные для укладки на кривые участки пути, дополнительно маркируют несмываемой краской цвета, соответствующего категории рельса:

одно перо подошвы на торце рельсов длиной 24,92 и 12,46 мм;

оба пера подошвы на торце рельсов длиной 24,84 и 12,42 м.

Допускается дополнительная маркировка несмываемой краской рельсов разной длины, изготовляемых для стрелочных переводов и других целей. Форму, цвет краски и место нанесения маркировки устанавливают соглашением сторон.

Методы контроля

Размеры и форму поперечного сечения рельсов контролируют на расстоянии 100 — 200 им от торца рельса, толщину шейки у торца рельса в средней части ее высоты.

Размеры и форму поперечного сечения, диаметр болтовых отверстий и размеры, определяющие их расположение, косину торцов рельсов проверяют шаблонами, калиброванными в установленном порядке. Шаблоны и методы контроля согласовывают с инспекцией МПС РФ.

Отклонение профиля от симметричности (асимметричность) определяют по смещению подошвы относительно головки рельса.

Расположение болтовых отверстий по высоте контролируют по клиновой части пазухи рельса.

Допускается проведение контроля размеров, доступных для измерения (высоты рельса и ширины подошвы), с помощью универсального измерительного инструмента по ГОСТ 26877 или другими средствами, обеспечивающими требуемую точность измерений, но арбитражный контроль проводят только шаблонами.

Длину рельсов измеряют металлической рулеткой по ГОСТ 7502 или другим способом, обеспечивающим требуемую точность измерения.

Общую равномерную кривизну рельсов оценивают визуально в положении рельса «стоя на подошве», а при необходимости — измерением стрелы прогиба рельса с помощью стальной струны и измерительной линейки. Стрелу прогиба измеряют по хорде по наибольшему зазору между рельсом и стальной струной, натянутой между концами рельса.

Отклонение от прямолинейности рельсов категории В определяют с помощью автоматических устройств по методике, согласованной с МПС РФ.

Для рельсов категорий T1, T2 и Н допускается определение отклонений от прямолинейности по наибольшему зазору по хорде между рельсом и контрольной линейкой длиной 1,5 м.

Отклонение от прямолинейности концов рельсов определяют по наибольшему зазору по хорде или касательной между рельсом и контрольной линейкой длиной 1,5 м.

При определении отклонения концов рельсов от прямолинейности вертикально вниз ближайшая от торца точка касания контрольной линейки с поверхностью рельса должна быть расположена на расстоянии не менее 0,6 м от торца. Отклонение конца рельса вниз измеряют в точке расположенной на расстоянии (15 ± 3) мм от торца.

Конструкция контрольной линейки должна быть жесткой. Отклонение от плоскостности рабочих поверхностей линейки должно быть не более 0,05 мм.

Скручивание рельсов определяют по зазору между стеллажом и краем подошвы у каждого торца рельса в положении рельса на стеллаже «стоя на подошве». Зазор определяют щупами.

Допускается определение скручивания рельсов проводить оптическим и другими методами, аттестованными по ГОСТ Р 8.563.

Отбор проб для определения химического состава стали — по ГОСТ 7565.

Определение содержания химических элементов в стали проводят по ГОСТ 22536.1 - ГОСТ 22536.5, ГОСТ 22536.7 -ГОСТ 22536.12, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033.

Химический состав стали допускается определять другими методами, аттестованными по ГОСТ Р 8.563 и не уступающими стандартизованным методикам по точности.

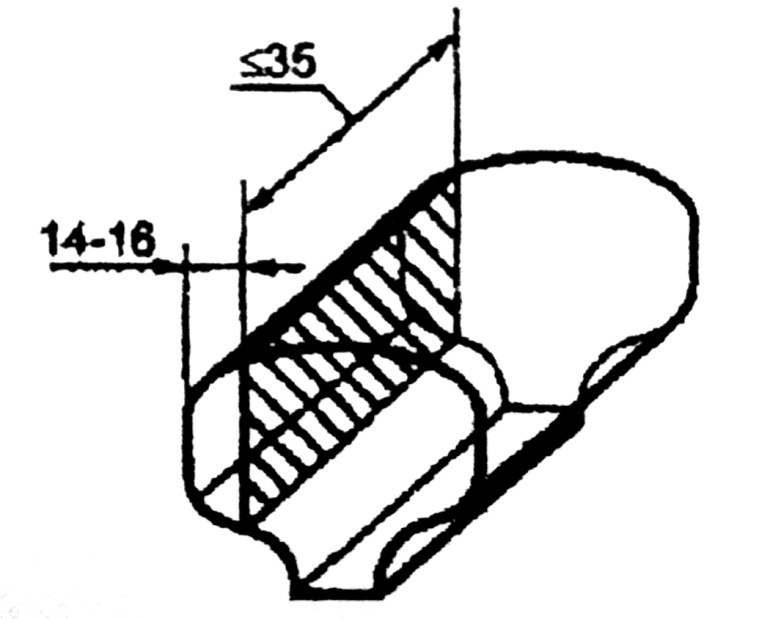

Микрошлифы для контроля неметаллических включений изготовляют длиной не менее 35 мм вдоль направления прокатки в соответствии с рисунком 5.

Рисунок 5 — Схема вырезки микрошлифа.

Полированная плоскость шлифа должна быть удалена от боковой грани головки рельса на 14 — 16 мм.

За строчку неметаллических включений принимают видимую на полированной поверхности шлифа группу точечных или сплошных включений, расположенных вдоль направления прокатки.

Длину строчек неметаллических включений оценивают на металлографическом микроскопе при увеличении от 90 до 110 раз.

Макроструктуру рельсов выявляют глубоким травлением поверхности поперечных темплетов полного сечения рельса, подученных из отобранных проб методами холодной механической обработки (строжки, шлифовки) по методике ГОСТ 10243.

Термоупрочненные рельсы подвергают ультразвуковому неразрушающему контролю на наличие внутренних дефектов по методике, согласованной с МПС РФ.

Рельсы категории В контролируют по сечению шейки и головки.

Контроль качества поверхности, торцов и болтовых отверстий рельсов проводят внешним осмотром. В необходимых случаях наличие и глубину поверхностных дефектов и расслоений в торцах проверяют пробной вырубкой или другим способом, гарантирующим правильность определения.

Расслоение или раздвоение стружки при вырубке считают признаком дефекта. Рельсы категории В подвергают неразрушающему инструментальному контролю качества поверхности катания и основания подошвы по методике, согласованной с МПС РФ.

Определение механических свойств рельсов проводят по ГОСТ 1497 испытанием на растяжение цилиндрических образцов диаметром 6 мм и начальной расчетной длиной рабочей части 30 мм. Заготовки образцов должны быть расположены вдоль направления прокатки в верхней части головки в зоне выкружки возможно ближе к поверхности на расстоянии не менее 150 мм от торца рельса.

Определение ударной вязкости термоупрочненных рельсов проводят на образцах типа по ГОСТ 9454. Заготовки образцов для испытаний на ударную вязкость вырезают вдоль направления прокатки из верхней частя головки в зоне выкружки возможно ближе к поверхности на расстоянии не менее 150 мм от торца рельса.

Твердость термоупрочненных рельсов контролируют по ГОСТ 9012. Твердость на поверхности катания определяют по средней продольной линии головки на обоих концах рельса на расстоянии не более 1 м от торцов и в средней части по длине рельса.

Место определения твердости должно быть зачищено для удаления окалины и обезуглероженного слоя металла.

Твердость по сечению рельсов определяют на поперечном темплет рельса толщиной не менее 20 мм, вырезанном на расстоянии не менее 150 мм от торца рельса. Твердость определяют на поверхности катания головки темплета и в четырех точках поперечного сечения: в головке на расстоянии 10 и 22 мм от поверхности катания по вертикальной оси рельса, в середине шейки и на пере подошвы на расстоянии 9 мм от ее края.

Копровым испытаниям подвергают полнопрофильную рельсовую пробу длиной (1300 ± 50) мм. Пробу устанавливают горизонтально головкой вверх на две опоры с радиусами закругления (125 ± 2) мм и расстоянием между осями опор (1000 ± 5) мм. Масса падающего груза копра — (1000 ± 3) кг, радиус закругления бойка падающего груза — (125 ± 2) мм. Пробу подвергают однократному удару грузом, падающим с заданной высоты (таблица 7).

Остаточные напряжения контролируют по смещению кромок паза, прорезаемого в шейке рельса. Пробу длиной (600 ± 3) мм вырезают на расстоянии не менее 1,5 м от торца готового рельса и надрезают в холодном состоянии по нейтральной оси рельса на длину (400 ± 3) мм. Ширина прорезаемого паза должна быть (6 ± 1) мм. Смещение кромок паза определяют как разницу высоты рельса по оси у надрезанного торца до и после выполнения надреза.

Микроструктуру контролируют на микрошлифе, вырезанном из верхней половины головки рельса, с использованием оптического микроскопа при увеличении не менее 400. Микроструктуру выявляют травлением по ГОСТ 8233.

Допускается проводить контроль на микрошлифе, вырезанной из головки образца для испытаний на растяжение.

По согласованию с МГТС РФ допускается проведение неразрушающего контроля загрязненности рельсов неметаллическими включениями, механических свойств при растяжении и ударной вязкости, твердости и остаточных напряжений по ГОСТ 30415 или другими методами, аттестованными по ГОСТ Р 8.563.