- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Технология производства балок

Исходным продуктом прокатки для производства балок являются непрерывно-литая или катанная заготовка. При прокатке балок 45 и выше используются блюмы фасонного сечения («собачья кость»).

Заготовки нагреваются в методических печах, после чего прокатываются на стане. Прокатка на стане осуществляется по схеме 5(7)-5-3-1: пять (семь) пропусков в обжимной клети, пять пропусков в черновой группе клетей, три пропуска в промежуточной группе клетей и один пропуск в чистовой клети.

Далее металл поступает на участок пил горячей резки, где производится обрезка переднего и заднего концов, а также резка на мерные длины (12-30 м).

Далее металл проходит клеймение и подается на холодильник, где охлаждается до температуры не более 60С.

По мере охлаждения металл правится на двух РПМ горизонтального и вертикального типов. Затем производится осмотр балок в потоке, сортировка и приемка балок на инспекторских стеллажах. Балки с дефектами отправляются на доотделку, оборудованную пилой холодной резки для вырезки дефектных участков и горизонтальными правильными прессами.

Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

В процессе производства любого проката неизбежны потери металла. К основным статьям расхода относят:

- угар металла (образование окалины в процессе нагрева и при прокатке);

- обрезь концов;

- брак и недокаты.

Если из 100% вычесть потери металл, то получим выход годного. Другими словами, выход годного – величина, показывающая сколько годного проката получается из 1 тонны заданного. Обычно выражается в процентах.

Расходный коэффициент – величина обратная выходу годного. Показывает какое количество металла требуется для производства 1 тонны готовой продукции.

Например:

Общие потери при производстве проката составляют 9%.

Выход годного в этом случае составляет 100%-9%=91%, т.е. доля годного проката составляет 91% от масс заданного на прокатку металла.

Расходный

коэффициент определяется

![]() .

Таким образом, для производства 1 тонны

годного проката необходимо затратить

1,1 тонну металла.

.

Таким образом, для производства 1 тонны

годного проката необходимо затратить

1,1 тонну металла.

Сквозной расходный коэффициент учитывает расход металла от слитка до готового профиля и равен произведению расходных коэффициентов по каждому стану.

Например:

Расходный коэффициент при прокатке слитка на блюминге составил 1,15, а при прокатке полученного блюма на рельсобалочном стане – 1,18.

Сквозной расходный коэффициент составит 1,151,18=1,36

Определение часовой производительности

Прокатные станы могут работать с перекрытием и без перекрытия.

Если на стане одновременно прокатывается две и более полосы, то такой стан работает с перекрытием. С перекрытием работают все многоклетьевые станы, в том числе РБС, КСС и УБС.

Если на стане прокатывается только один раскат, то стан работает без перекрытия. Без перекрытия работают одноклетьевые станы.

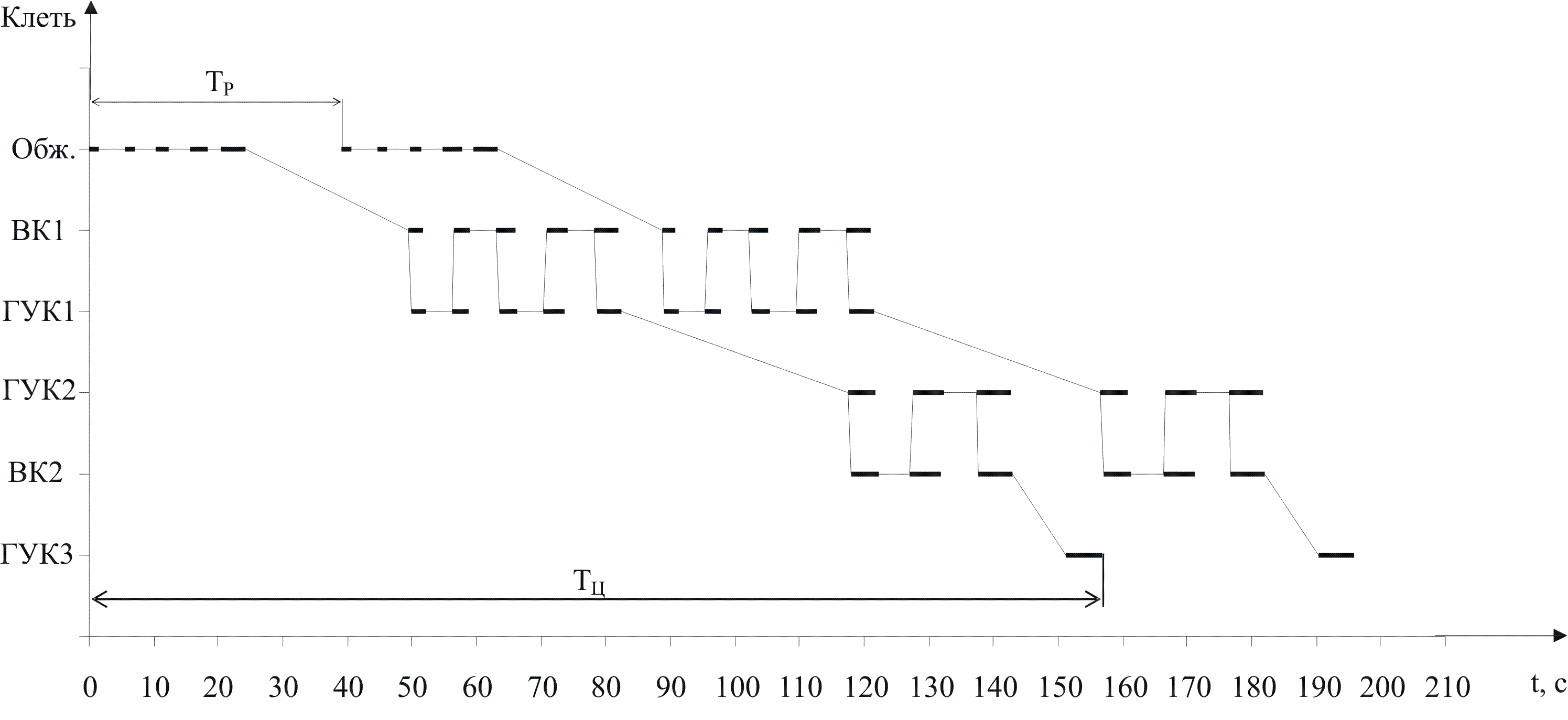

При расчёте производительности прокатных станов, работающих с перекрытием, обязательно построение графика прокатки.

Часовая производительность прокатного стана по годному определяется по формуле:

![]()

где АЧАС – часовая производительность, т/час;

3600 – число секунд в одном часе;

m – масса исходного продукта прокатки, т;

КИ – коэффициент использования оборудования стана;

КР – расходный коэффициент;

ТР – ритм прокатки, с.

Коэффициент использования оборудования стана КИ принимается в зависимости от типа прокатного стана:

- для старых станов линейного типа – КИ = 0,8-0,85;

- для блюмингов, РБС и КСС – КИ = 0,8-0,9;

- для непрерывных станов – КИ = 0,9-0,95.

Ритм прокатки – величина, показывающая, через какой период времени в первую клеть стана задается новый раскат или через какой период времени из чистовой клети выходит готовый профиль.

Цикл прокатки – полное время прокатки одной полосы на стане.

Для станов, работающих без перекрытия, ритм прокатки определяется по формуле:

![]()

где ТЦ – цикл прокатки, с;

tМАШ – машинное время прокатки, с;

tП – время пауз между пропусками, с;

tСЛ – время паузы для подъема верхнего валка перед задачей следующего слитка, с.

Для станов, работающих с перекрытием, время ритма прокатки определяется по графику. На рисунке 59 приведен график прокатки рельсобалочного (крупносортного) стана, на рисунке 60 приведен график прокатки универсально-балочного стана.

Рисунок 59 — График прокатки на рельсобалочном стане.

Рисунок 60 — График прокатки на универсальном балочном стане.