- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Основное технологическое оборудование

Методические печи

Количество печей 3 шт.

Производительность одной печи до 160 т/час

Вес садки (мах) 400 т.

Размеры заготовок:

сечение: от 230х320 до 1050х450/110

длина: от 3600 до 11400 мм

Вес заготовок: от 1,37 до 15,5 т

Темп выдачи:

1 шаг пода (800мм) 71 сек.

2 шаг пода (1600 мм) 147 сек.

Температура нагрева 1240 - 1260 °С

Топливо смешанный природно - доменный газ

Калорийность топлива 4500 ккал/м²

Давление газа 500 мм вод. ст.

(300 мм вод. ст.- у горелок)

Давление воздуха 1200 мм вод. ст.- у вентилятора

(600 мм вод. ст.- у горелок)

Температура подогретого воздуха до 400ºс

Удельный расход топлива до 500 ккал/кг

Тепловая мощность печи 80х10

ккал/час

ккал/часРасход газа на одну печь до 17800мм³/час

Расход воздуха на одну печь до 95000 мм³/час

Расход воды на 1 печь до 160 мм³/час

Каждая печь оборудована устройством безударной задачи и выдачи заготовок из печи.

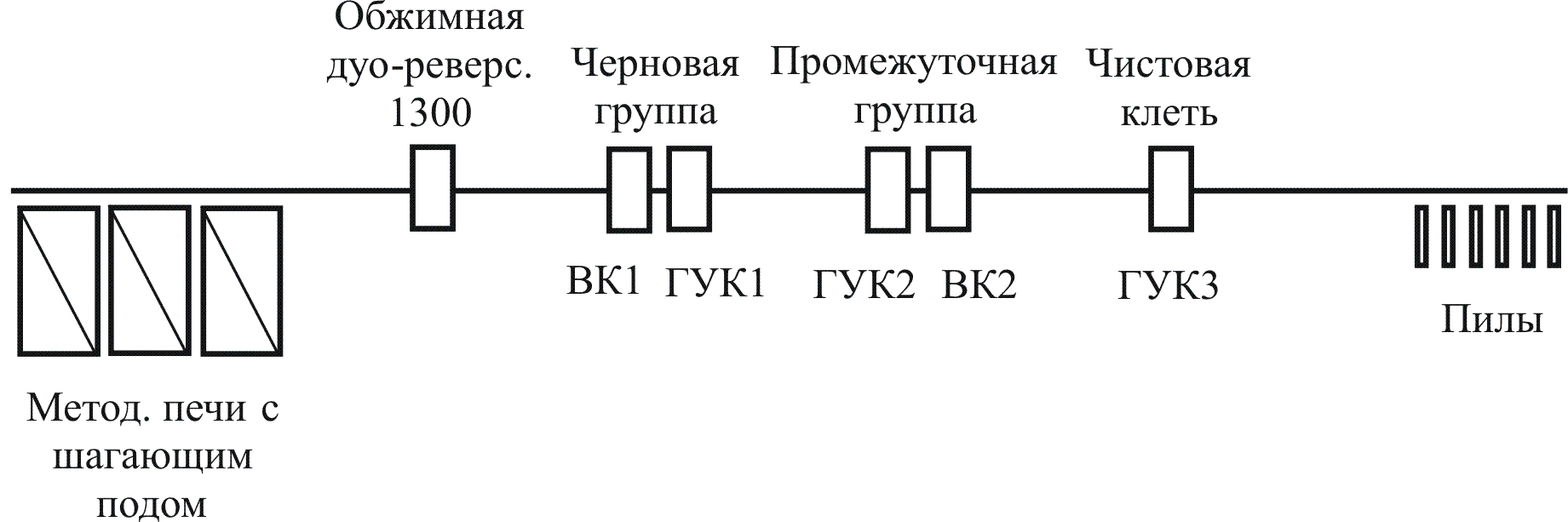

Участок стана

Прокатная линия ЦПШБ представлена универсально-балочным станом (УБС). По расположению клетей на стане УБС относится к полунепрерывному типу станов (рисунок 55).

Рисунок 55 — Участок стана ЦПШБ.

Обжимная клеть

Тип клети – дуо реверсивная. Диаметр валков – 1300 мм. Привод валков индивидуальный от электродвигателей мощностью 2×5250 кВт. Скорость вращения – 0-65-100 об/мин.

Станина клети закрытого типа. Материал – стальное литье. С обеих сторон клеть оборудована двумя станинными роликами.

Нажимное устройство электрическое. Скорость опускания 180 мм/с. Уравновешивание верхнего вала гидравлическое. Подшипники текстолитовые.

С передней и задней стороны клеть оборудована линейками манипуляторов и кантователями крюкового типа.

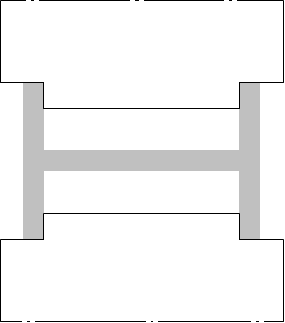

Главная универсальная клеть (ГУК). Предназначена для обработки шейки, внутренних и наружных поверхностей фланцев при прокатке балок.

Деформация металла в универсальной клети приведена на рисунке 56.

Рисунок 56 — Универсальный калибр.

Диаметр горизонтальных валков – 1350-1500 мм. Диаметр вертикальных валков – 900-1100 мм.

Горизонтальные валки приводные, вертикальные – неприводные. Все валки снабжены нажимными устройствами, приводимыми от электродвигателей.

Клеть выполнена с переменным расстоянием между осями стоек станины, что позволяет применять горизонтальные валки различной длины в зависимости от размера прокатываемых балок. Предусмотрены 3 типа расстояний между осями стоек станин: 1500, 1750, 2050 мм.

Вспомогательная клеть (ВК). Предназначена для обжатия кромок полок и контроля их ширины. По конструкции клеть дуо реверсивная с приводом от одного электродвигателя.

Деформация металла во вспомогательной клети приведена на рис. 57.

Рисунок 57 — Вспомогательная клеть.

Конструкция вспомогательной клети подобна универсальной клети, но в ней отсутствуют вертикальные валки.

Диаметр валков 1100-1250 мм.

Участок перевалки клетей.

Для перевалки универсальных и вспомогательных клетей предусмотрены рельсовые направляющие, по которым старые клети выезжают в специальные карманы, а на их место в линию стана задвигаются новые клети. Схема перевалки приведена на рисунке 58.

Рисунок 58 — Схема перевалки клетей.

Пилы горячей резки

Пилы служат для резки раската на заданные длины, обрезки концов и отбора проб. Диаметр дисков – 2000-2200 мм, частота вращения дисков – 1000 об/мин. Толщина дисков – 10 мм. Температура порезки – 700-1000С.

Установлены 6 пил маятникового типа, из которых 2 стационарные (для обрезки переднего и заднего концов), остальные – передвижные (для резки раската на мерные длины). Перемещение пил осуществляется по направляющим рельсам.

Уборка обрези производится в скиповый подъемник, периодически удаляющий ее в железнодорожные вагоны.

Клеймовочная машина

Клеймовочная машина предназначена для нанесения клейма накатыванием на стенку балки при её перемещении по рольгангу.

Количество знаков в клейме 10, плюс 2 резервных.

Клеймовочная машина устанавливается в потоке стана за участком пил горячей резки.

Клеймовочная машина выполнена двухдисковой, с нижним стационарным и верхним, нажимным диском.

Центральный холодильник

Предназначен для охлаждения прокатанного металла. В состав цеха входят три холодильника.

Холодильники №1 и №3 предназначены для охлаждения балок, поступающих по подводящему рольгангу от пил горячей резки и выдачи охлаждённой балки на отводящий рольганг в положении «лёжа».

Холодильник №2 предназначен для охлаждения балок, поступающих по подводящему рольгангу от пил горячей резки и выдачи пакета охлаждённых балок на транспортный рольганг.

Каждый холодильник двухсекционный. Перемещение металла осуществляется при помощи шагающих балок.

Роликоправильные машины

Участок правки включает два роликоправильных комплекса, состоящих из горизонтальной и вертикальной роликоправильных машин.

Оба типа машины включают по 8 роликов.

Скорость правки 0,8-2,5 м/с.