- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Рельсы железнодорожные

При производстве железнодорожных рельсов руководствуются стандартом ГОСТ Р 51685-2000 «Рельсы железнодорожные. Общие технические условия».

Настоящий стандарт распространяется на железнодорожные рельсы, предназначенные для звеньевого и бесстыкового пути железных дорог и для производства стрелочных переводов.

Рельсы – наиболее сложный из профилей, прокатываемых на рельсобалочных станах.

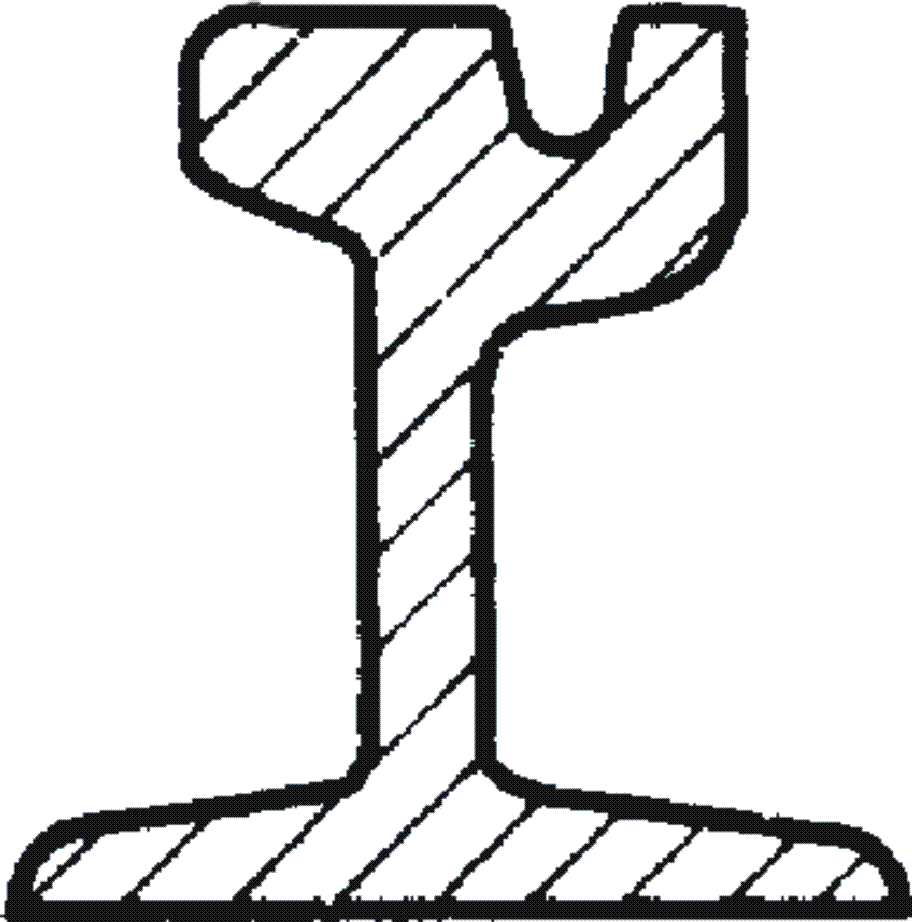

Рельсы могут иметь различную форму в зависимости от назначения: железнодорожные, трамвайные, подкрановые. Трамвайные рельсы отличаются от железнодорожных наличием желоба в головке, более тонкой шейкой и широкой подошвой (рисунок 2).

Рисунок 2 — Трамвайный рельс

Рельсы железнодорожные узкой колеи типа РЗЗ предназначены для подземных путей угольных шахт, рудников и других целей.

Для обозначения рельсов по российским стандартам принимают массу одного погонного метра, выраженную в килограммах. Например: Р65 – рельс, масса 1 п.м. составляет 65 кг.

Параметры основных типов рельсов приведены в таблице 1.

Таблица 1 – Основные параметры рельсов

Классификация

Рельсы подразделяют:

1) по типам:

- Р50,

- Р65,

- Р65К (для криволинейных участков путей),

- Р75;

2) по категориям качества:

- В – рельсы термоупрочненные высшего качества,

- Т1, Т2 – рельсы термоупрочненные,

- Н – рельсы нетермоупрочненные;

3) по наличию болтовых отверстий:

- с отверстиями на обоих концах,

- без отверстий;

4) по способу выплавки:

- М – из мартеновской стали,

- К – из конвертерной стали,

- Э – из электростали;

5) по виду исходных заготовок:

- из слитков,

- из непрерывно-литой заготовки;

6) по способу противофлокенной обработки:

- из вакуумированной стали,

- прошедшие контролируемое охлаждение,

- прошедшие изотермическую выдержку.

Конструкция и размеры

Основными параметрами, характеризующими форму рельса, являются:

- высота рельса H;

- высота шейки h;

- ширина головки b;

- ширина подошвы B;

- толщина шейки e;

- высота пера m.

Форма и основные размера поперечного сечения рельса приведены на рисунке 3.

Рисунок 3 — Основные размера поперечного сечения рельса

Значения основных размеров рельсов представлены в таблице 2.

Таблица 2 — Основные размеры рельсов

Рельсы могут производиться как с отверстиями для болтовых соединений, так и без них (для сварной укладки в пути). Стандартное расположение отверстий приведено на рисунке 4.

Рисунок 4 — Схема расположения болтовых отверстий

Значения параметров болтовых отверстий приведены в таблице 3.

Таблица 3 — Параметры болтовых отверстий

По требованию потребителя может быть установлено другое расположение болтовых отверстий.

Химический состав стали, определяемый по ковшевой пробе, должен соответствовать указанному в таблице 4.

Таблица 4 — Химический состав стали

Марка стали |

Массовая доля элементов, % |

||||||||

|

Углерод |

Марганец |

Кремний |

Ванадий |

Титан |

Хром |

Фосфор |

Сера |

Алюминий |

|

|

|

|

|

|

|

не более |

||

К78ХСФ Э78ХСФ |

0,74-0,82 |

0,75-1,05 |

0,40—0,80 |

0,05-0,15 |

— |

0,40-0,60 |

0,025 |

0,025 |

0,005 |

М76Ф К76Ф Э76Ф |

0,71-0,82 |

|

0,25-0,45 |

0,03-0,15 |

|

— |

0,035 0,030 0,025 |

0,040 0,035 0,030 |

0,020 |

М76Т К76Т Э76Т |

|

|

|

— |

0,007-0,025 |

|

0,035 0,030 0,025 |

0,040 0,035 0,030 |

|

М76 К76 Э76 |

0,71-0,82 |

0,75-1,05 |

0,25-0,45 |

— |

— |

- |

0,035 0,030 0,025 |

0,040 0.035 0,030 |

0,025 |

Примечания 1. В марках стали буквы М, К и Э обозначают способ выплавки стали, цифры — среднюю массовую долю углерода, буквы Ф, С, X, Т — легирование стали ванадием, кремнием, хромом и титаном соответственно. 2. Допускается массовая доля остаточных элементов — хрома (в рельсах категорий Т1, Т2 и Н), никеля и меди не более 0,15 % каждого, при суммарной массовой доле этих элементов не более 0,40 %. 3. Химический состав стали для рельсов типа Р65К. должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 — 0,87 %. При этом цифры в марке стали заменяют на 85. |

|||||||||

В готовых рельсах допускаются отклонения по массовой доле элементов от норм, %:

углерода ±0,02

марганца ±0,05

кремния ±0,02

фосфора +0,005

серы +0,005

алюминия +0,005

ванадия +0,02

титана +0,005

хрома ±0,005.

Массовая доля кислорода не должна превышать: 0,002 % (20 ppm) — в рельсах категории В;

0,004 % (40 ppm) — в рельсах категорий T1, T2 и Н из конвертерной и электростали.

Примечание — Норма массовой доли кислорода для рельсов категорий Т1, Т2 и Н факультативна.

В рельсах категории В не допускаются неметаллические включения в виде вытянутых вдоль направления прокатки строчек глинозема и нитридов титана, а также глинозема, сцементированного силикатами.

В рельсах категорий T1, T2 и Н длина строчек указанных включений не должна превышать 0,5 мм.

Длина строчек хрупкоразрушенных сложных окислов (алюминатов, силикатов, шпинелей и других) не должна превышать, мм:

0,5 — для рельсов категории В; 4,0 — для рельсов категории Т1; 8,0 — для рельсов категорий Т2 и Н.