- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

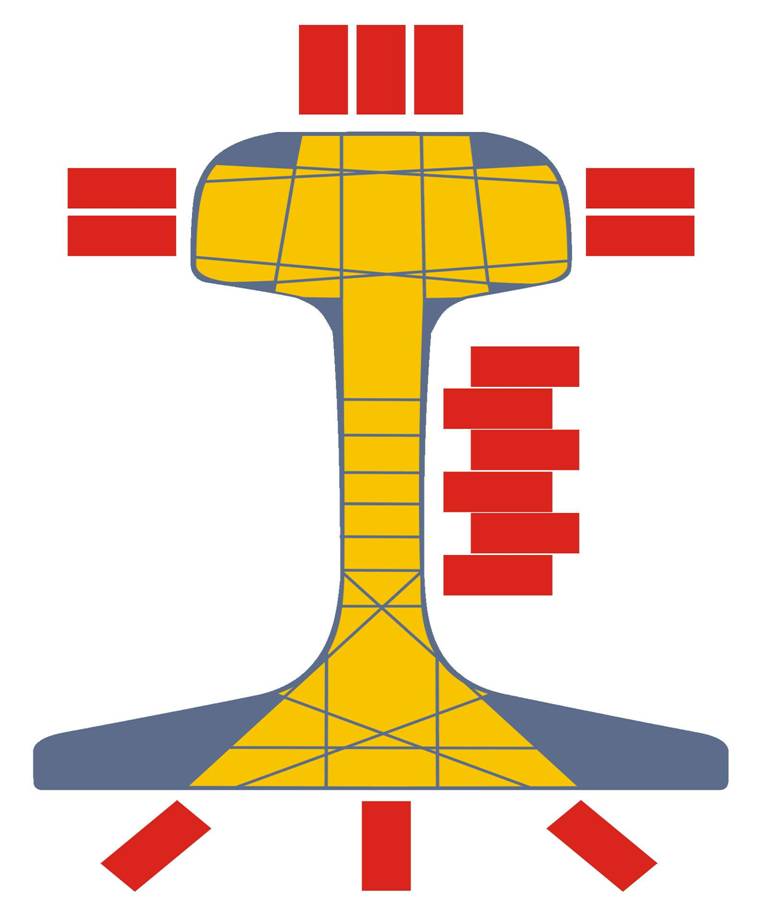

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

Ультразвуковые методы и средства неразрушающего контроля

Ультразвуковые методы основаны на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте.

Рисунок 27 – Зоны контроля и датчики установки УЗК.

Ультразвуковыми волнами называются упругие волны с частотами от 2*104 до 1013 Гц. Рабочий диапазон используемых волн для задач контроля составляет от 1 до 25 МГц. Верхний предел обусловлен снижением прозрачности большинства материалов. Использование волн с частотами ниже 1 МГц в ряде задач (например, контроль радиоэлектронной аппаратуры) может привести к разрушениям вследствие резонанса компонент исследуемых изделий либо к преждевременному старению.

Основными параметрами среды, определяющими распространение энергии ультразвуковой волны, являются акустическое сопротивление, скорость распространения звука и коэффициент поглощения. Потери на поглощение характеризуют материал, сквозь который проходит ультразвук, и, следовательно, несут информацию о физических свойствах этого материала. Отношение интенсивностей прямой и отраженной волн зависит от фактора рассогласования, характеризующего соотношение сопротивлений на границе раздела сред. Для границы сред типа «жидкость—металл» значение фактора рассогласования равно 20, для границ сред типа «газ—металл» — 105. В первом случае происходит отражение 80% энергии падающей волны, во втором — практически 100%. Резкие изменения акустического сопротивления вызываются различного рода расслоениями материалов, микро-пористостью, а также давлениями и напряжениями, возникающими в материалах.

На промышленных предприятиях распространение получили следующие ультразвуковые методы:

отраженного излучения (эхо-импульсный метод);

прошедшего излучения (теневой, зеркально-теневой);

резонансный;

акустико-эмиссионный.

Эхо-импульсный метод дает самую обширную информацию об объекте контроля по сравнению с другими ультразвуковыми методами, поскольку позволяет не только обнаружить внутренние (поверхностные) дефекты типа нарушения сплошности, но и определить глубину их залегания в толще материала, ориентацию и размеры. Метод применим для контроля изделий, изготовленных из любых материалов, в которых можно возбудить упругие колебания и получить эхо-сигнал от дна изделия.

Эхо-импульсный метод реализует принцип радиолокации упругих механических колебаний среды. Упругие волны, как и световые, при прохождении через объект контроля испытывают рассеяние, преломление, поглощение и отражение, т. е. для упругих волн справедливы законы геометрической оптики.

При эхо-импульсном методе упругие колебания в изделие вводят с помощью специальных преобразователей. Основным элементом такого преобразователя, как привило, является пьезопластина.

В некоторый момент времени генератор радиоимпульсом возбуждает механические колебания пьезопластины. Одновременно с возбуждением упругих колебаний пластины запускается развертка индикатора дефектоскопа. На экране электронно-лучевой трубки (ЭЛТ) вырабатывается зондирующий импульс а. Упругие колебания, распространяясь в материале контролируемого объекта, достигают противоположной стороны изделия и, отразившись от нее, возвращаются к пьезопластине, возбуждая в ней механические колебания. В результате прямого пьезоэффекта на электродах пьезопластины возникает переменное напряжение, которое поступает на усилитель, а затем на вертикальные отклоняющие пластины ЭЛТ. На индикаторе дефектоскопа появляется импульс b, называемый донным (от дна изделия).

Таким образом, толщина объекта контроля «переводится» во временную диаграмму на индикаторе ультразвукового дефектоскопа. Если в материале изделия будет дефект типа нарушения сплошности (трещина, неметаллическое включение в металле, газовая раковина и т. д.), то часть ультразвуковой энергии отразится от него, и на экране ЭЛТ сформируется импульс б. Этот импульс может появиться только между зондирующим и донным импульсами. Скорость развертки дефектоскопа прямо пропорциональна пути, пройденному упругими колебаниями в материале. Если настроить дефектоскоп на скорость распространения колебаний в среде, то местоположение импульса б на ЭЛТ укажет на глубину залегания дефекта, а по амплитуде импульса можно оценить размер выявленного дефекта. Представим, что расстояние от поверхности изделия до дефекта будет уменьшаться. Тогда и эхо-сигнал от него будет приближаться к зондирующему импульсу, а при некотором минимальном расстоянии «дефект - поверхность ввода» эхо-сигнал от дефекта «накроется» зондирующим импульсом. Это минимальное расстояние, с которого мы получаем информацию о наличии дефекта, называется «мертвой» зоной. Для эхо-импульсного метода «мертвая» зона является принципиально неустранимой величиной, а ее значение всегда указывается в техническом описании на прибор.

С противоположной стороны изделия также существует «мертвая» зона, которая порождается возникновением донного импульса, действующего подобно зондирующему.

При контроле ультразвуковым эхо-импульсным методом специалисты встречаются с понятиями разрешающей способности по дальности и по фронту. Разрешающая способность по дальности определяется минимальным расстоянием дельта r между двумя раздельно выявленными дефектами, расположенными на одной вертикальной оси, совпадающей с направлением распространения упругих колебаний. Разрешающая способность по фронту характеризуется минимальным расстоянием А1 между двумя одинаковыми точечными дефектами, залегающими на одной глубине. На экране дефектоскопа контролер должен наблюдать два импульса (разрешающая способность по дальности), пересекающихся на уровне 0,5 от максимальной амплитуды. Если контролер установил, что при переходе от одного дефекта к другому амплитуда эхо-сигнала уменьшилась на значение 0,5 от максимальной амплитуды (эхо-сигнал от одного дефекта), то расстояние между дефектами и представляет собой разрешающую способность по фронту. Часто оператор принимает уменьшение амплитуды, связанное с разрешающей способностью по фронту, за случайные отклонения амплитуды эхо-сигнала.

При разработке методики контроля ультразвуковым эхо-импульсным методом следует учитывать тот факт, что дефекты могут быть объемными, плоскими, линейными и точечными.

В настоящее время промышленность выпускает дефектоскопы общего назначения типа ДУК-66ПМ, УД-ППУ, УД2-12, УД-НУА и др., которые можно эффективно применять на входном контроле заготовок и полуфабрикатов (ГОСТ 23049—84). Теневой метод ультразвукового контроля основан на возбуждении упругих колебаний в материале изделия и регистрации изменения амплитуды упругих колебаний, прошедших через изделие.

Метод требует двустороннего доступа к контролируемому изделию. Суть метода заключается в следующем. Преобразователь, подключенный к генератору ультразвуковых колебаний, располагают с одной стороны изделия, а преобразователь принимающий прошедшие через изделие колебания — с противоположной стороны.

Используя бездефектный участок изделия, настраивают прибор чтобы амплитуда на экране ЭЛТ прошедшего через изделие сигнала была равной А0. Если в изделии встречаются внутренние дефекты типа нарушения сплошности, то амплитуда А0 уменьшится в результате образования за дефектом ультразвуковой тени.

Чувствительность метода оценивается по формуле K = Amin/Ao, где Amin — минимальная амплитуда, которую может зарегистрировать прибор при данной настройке. Предельная чувствительность метода связана с дифракцией упругих волн на дефекте и сравнима с длиной волны генератора ультразвуковых колебаний.

Зеркально-теневой метод ультразвукового контроля является разновидность теневого метода и основан анализе изменения амплитуды сигнала, отраженного от дна изделия. Метод имеет преимущество перед теневым — возможность использовать односторонний доступ к изделию.

Теневой и зеркально-теневой методы применяют для контроля:

- прямых металлических однослойных бесшовных труб, изготовленных из черных и цветных металлов. Обнаруживают дефекты типанарушения сплошности, расположенные на внутренней и наружной поверхности;

- стыковых, нахлесточных, угловых и тавровых сварных швов. Выявляют трещины, непровары, неметаллические включения.

Для реализации теневого и зеркально-теневого методов применяют дефектоскопы общего назначения.

Акустико-эмиссионный метод основан на регистрации и анализе упругих волн, возникающих в твердых телах, подвергающихся пластической деформации или излому.

В основе метода лежит факт обнаружения дефектов, излучающих упругие волны, которые распространяются во все стороны равномерно. Достигая специальных широкополосных преобразователей (их должно быть не менее трех), прикрепленных к контролируемому объекту, упругие волны (колебания) преобразуются в электрические сигналы, регистрация которых дает возможность установить зарождение и развитие трещин в реальном масштабе времени и их координаты.

Акустическую эмиссию характеризуют общим числом импульсов за время наблюдения за объектом контроля; интенсивностью, определяемой как число импульсов в 1 с; максимальным значением огибающего принятого сигнала; амплитудным распределением сигналов; пиковой амплитудой сигналов и т. д.

Достоинство этого метода состоит в том, что он задолго до возможного разрушения изделия сигнализирует оператору контроля о зарождающихся усталостных трещинах.

С его помощью обнаруживают и регистрируют только развивающиеся трещины, т. е. выявляют наиболее опасные дефекты. Поэтому акустико-эмиссионный метод классифицирует дефекты не по размерам, а по степени их опасности во время изготовления изделий и их эксплуатации.

Акустико-эмиссионный метод имеет достаточно высокую чувствительность к росту дефектов, обнаруживает увеличение трещин на 1 — 10 мкм, причем, измерения можно проводить в рабочих условиях при наличии механических и электрических шумов. Метод позволяет получать информацию без применения сканирования поверхности контролируемого объекта — несколько неподвижно закрепленных на поверхности изделия преобразователей регистрируют зарождение или развитие трещин в любом месте изделия.

Неоднородность материалов не является существенным ограничением (как в случае применения других ультразвуковых методов) при контроле качества изделий. Его можно применять и для контроля качества расслоений композиционных материалов.

Метод акустической эмиссии обеспечивается такими приборами, как АФ-15, АФ-32, АФ-33 и т. д.

На основе использования ультразвуковых методов созданы ультразвуковые толщиномеры, предназначенные для измерения толщины плоских изделий, труб, прутков и т. д. из металлических материалов при одностороннем доступе к объекту измерения. Толщиномеры применяют для контроля толщин изделий, изготовленных из материалов, имеющих скорость распространения ультразвуковых волн в диапазоне 4000 - 6500 м/с. Промышленность выпускает ультразвуковые толщиномеры типа УТ-91П, УТ-92П и УТ-93П.

Таким образом, ультразвуковые методы НК применяют для контроля качества металлов, сплавов, металлокерамики, композиционных материалов. Выявляют внутренние, подповерхностные и поверхностные дефекты типа нарушениясплошности; позволяют контролировать крупногабаритные изделия и заготовки (5 и более метров); используют для контроля качества литья, поковок, штамповок, прутков, труб, деталей и конструкций машин в период производства и эксплуатации; методы допускают автоматизацию контроля и могут применяться в поточном производстве;

ультразвуковые толщиномеры широко применяются в металлургическом производстве для измерения толщин листов, проката, труб и т. д.;

интерпретация результатов ультразвукового контроля требует создания специальных методик, подготовки эталонных образцов, а также специального обучения и тренировки персонала.

Перспективным направлением является использование метода фазовой регистрации — ультразвуковой голографии. Контроль с использованием голограммы позволяет обнаружить, например, в алюминиевом блоке полости диаметром до 0,5 мм.