- •Предисловие

- •Раздел 1. Общие вопросы технологии производства фланцевых профилей

- •Тема 1.1 исходная заготовка и продукция

- •Продукция прокатного производства

- •Основные определения

- •Рельсы железнодорожные

- •Классификация

- •Конструкция и размеры

- •Технические требования

- •Механические свойства

- •Рельс х1-х2-х3-х4-х5-х6

- •Маркировка

- •Методы контроля

- •Размеры рельсов, используемые для построения прокатных калибров

- •Двутавры с параллельными гранями полок

- •Маркировка

- •Швеллеры стальные горячекатанные

- •Сортамент

- •Повышение качества проката

- •Исходный продукт прокатки

- •Мнлз оао нтмк

- •Мнлз № 1

- •Мнлз № 2

- •Мнлз № 3

- •Мнлз № 4

- •Тема 1.2 подготовка металла к прокатке Значение удаления поверхностных дефектов

- •Способы удаления поверхностных дефектов

- •Ручная огневая зачистка

- •Абразивная зачистка полупродукта

- •Резцовая зачистка полупродукта

- •Зачистка строжкой и точением

- •Пневматическая вырубка дефектов

- •Воздушно-дуговая зачистка полупродукта

- •Тема 1.3 нагрев металла перед прокаткой

- •Оптимальная температура нагрева

- •Продолжительность нагрева

- •Методические нагревательные печи применяемые на рельсобалочных станах

- •Явления, сопровождающие нагрев металла

- •1. Окалинообразование

- •2. Обезуглероживание

- •3. Перегрев и пережог

- •Тема 1.4 охлаждение металла после прокатки

- •Дефекты, связанные с охлаждением

- •Способы охлаждения рельсов

- •1. Обычное охлаждение

- •2. Замедленное (изотермическое) охлаждение

- •3. Термоупрочняющее охлаждение

- •Тема 1.5 контроль качества фланцевых профилей

- •Виды контроля и их классификация

- •Техническая документация

- •Неразрушающий контроль качества продукции. Виды и методы неразрушающего контроля, их классификация

- •Ультразвуковые методы и средства неразрушающего контроля

- •Неразрушающий вихретоковый контроль Вихретоковые методы и средства нк

- •Классификация и применение вихретоковых преобразователей

- •Магнитопорошковые методы нк

- •Измерение профиля рельс

- •Установка измерения прямолинейности

- •Метрологическое обеспечение технологического процесса производства рельсов, балок и швеллеров

- •Тема 1.6 дефекты прокатного производства Дефекты заготовок

- •Дефекты двутавровых балок с параллельными гранями полок

- •Дефекты профиля по геометрическим размерам

- •Дефекты профиля по длине

- •Наружные дефекты

- •Процентное соотношение дефектов, наследованных готовым прокатом по двум производствам

- •Раздел 2. Технологические процессы производства рельсов, балок и швеллеров

- •Тема 2.1 рельсобалочный цех оао «нтмк»

- •Характеристика основного оборудования рбц оао нтмк

- •Участок нагревательной печи

- •Участок стана

- •Обжимная клеть 950

- •Линия клетей трио 800 и чистовой дуо 850

- •Пилы горячей резки

- •Роликовая машина

- •Дисковый клеймитель

- •Участок отделки рельсов Печи изотермической выдержки

- •Роликоправильные машины

- •Поточные линии

- •Сверлильно-фрезерные станки с611н01 и с612н02

- •Пило-сверлильные станки типа whcv 2/s3 фирмы «Вагнер»

- •Закалочная кабина

- •Автомат для зенкования фасок

- •Участок термоотделения

- •Разгрузочный стеллаж

- •Склад «сырых» рельсов

- •Загрузочный стеллаж

- •Нагревательная печь

- •Закалочная машина

- •Отпускная печь

- •Холодильник

- •Роликоправильная машина холодной правки

- •Вертикальная роликоправильная машина

- •Автоматическая ультразвуковая установка «умар-1»

- •Устройство контроля прямолинейности рельсов «Элекон»

- •Вертикально-правильный пресс

- •Инспекторские стеллажи

- •Абразивно-отрезной станок «Рельс-75»

- •Пакетирующие устройства

- •Технологический процесс производства рельсов

- •Нагрев заготовок

- •Прокатка рельсов

- •Порезка раскатов

- •Противофлокенная обработка

- •Охлаждение

- •Отделка рельсов

- •Термообработка рельсов

- •Тема 2.2 крупносортный цех оао «нтмк»

- •Основное технологическое оборудование

- •Техническая характеристика основного оборудования

- •Технология производство рельсов, балок и швеллеров

- •Виды зачистки профилей в ксц

- •Тема 2.3 цех прокатки широкополочных балок

- •Основное технологическое оборудование

- •Технология производства балок

- •Раздел 3. Расчёт производительности рельсобалочных станов определение производительности рельсобалочных станов

- •Определение часовой производительности

- •Определение машинного времени прокатки

- •Определение времени пауз

- •Определение средневзвешенной часовой производительности

- •Определение годовой производительности

- •Раздел 4. Калибровка фланцевых профилей

- •Тема 4.1 калибровка двутавровых балок Профиль и его характеристика

- •Способы прокатки двутавровых балок

- •Прокатка в прямых калибрах

- •Прокатка в наклонных или косорасположенных калибрах

- •Прокатка в универсальных клетях

- •4.1.1 Двутавры с параллельными гранями полок Особенности прокатки балок

- •Методика расчета калибровки валков обжимной клети «1300» при прокатке двутавровой балки по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •Методика расчета калибровки валков для универсальной и вспомогательной клетей

- •Примерный расчет калибровки валков для прокатки двутавровой балки в универсальной и вспомогательной клетях

- •Чистовая универсальная клеть

- •Вспомогательная клеть

- •Примерный расчет калибровки валков обжимной клети «1300» при прокатке двутавровой балки 15к1а по методу б.П. Бахтинова

- •1 Калибр (чистовой)

- •2 Калибр

- •4 Калибр и 5 калибр (ящичные)

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •4.1.2 Двутавры с уклоном внутренних граней полок Особенности прокатки и калибровки двутавровых балок

- •Распределение коэффициентов деформации по проходам

- •Распределение коэффициентов деформации по элементам калибра

- •Приращение и утяжка фланцев по высоте

- •Уширение

- •Радиусы закруглений

- •Выпуск калибра

- •Разрезной калибр

- •Уширение в разрезном калибре и определение ширины заготовки

- •Методика расчета калибровки по методу б.П. Бахтинова

- •I калибр (чистовой)

- •II калибр

- •Примерный расчет калибровки балки по методу б.П. Бахтинова

- •Первый калибр

- •Второй калибр

- •Третий калибр

- •Четвертый калибр

- •Пятый калибр

- •Шестой калибр

- •Седьмой калибр

- •Восьмой калибр

- •Девятый калибр

- •Десятый калибр

- •Одиннадцатый калибр

- •Калибровка валков при прокатке двутавров с уклоном внутренних граней полок

- •Тема 4.2 калибровка швеллеров Профиль и его характеристика

- •Схемы прокатки и методы калибровки швеллеров

- •Особенности прокатки швеллеров

- •Построение промежуточных и чистовых калибров

- •Построение контрольных калибров и их назначение

- •Форма калибров, предшествующих контрольным калибрам

- •Уклон полок, изгиб стенки

- •Уширение

- •Размеры исходной заготовки

- •Распределение коэффициентов деформации по элементам швеллера

- •Методика расчета калибровки швеллера по б.П. Бахтинову

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – стан 850

- •Примерный расчет калибровки швеллера по методу б.П. Бахтинова

- •Первый калибр (третья клеть)

- •Второй калибр (вторая клеть)

- •Третий калибр – контрольный (вторая клеть)

- •Четвертый калибр (вторая клеть)

- •Пятый калибр – контрольный (первая клеть)

- •Шестой калибр (первая клеть)

- •Седьмой калибр (первая клеть)

- •Восьмой калибр (стан 850)

- •Девятый калибр – второй пропуск (стан 850)

- •Девятый калибр – первый пропуск (стан 850)

- •Определяем размеры исходной заготовки:

- •Калибровка валков при прокатке швеллера №15 на оао нтмк

- •Тема 4.3 калибровка рельсов

- •Методика расчета калибровки железнодорожных рельсов б. П. Бахтинова и м. М. Штернова

- •Примерный расчет калибровки валков при прокатке рельса р 65

- •Калибр 8 (чистовой)

- •Калибр 7

- •Калибр 6

- •Тавровый калибр 3

- •Тавровый калибр 2

- •Тавровый калибр 1 и размеры исходной заготовки

- •Калибровка валков при прокатке железнодорожных рельсов р65 на оао нтмк

- •Калибровка валков при прокатке железнодорожных рельсов р50 на оао нтмк

- •Библиография

- •9. Гост 8240-97. Межгосударственный стандарт. Швеллеры стальные горячекатаные. Сортамент. – м.: Издательство стандартов, 2001. – 8 с.

2. Замедленное (изотермическое) охлаждение

Осуществляется для предупреждения образования флокенов в готовых рельсах.

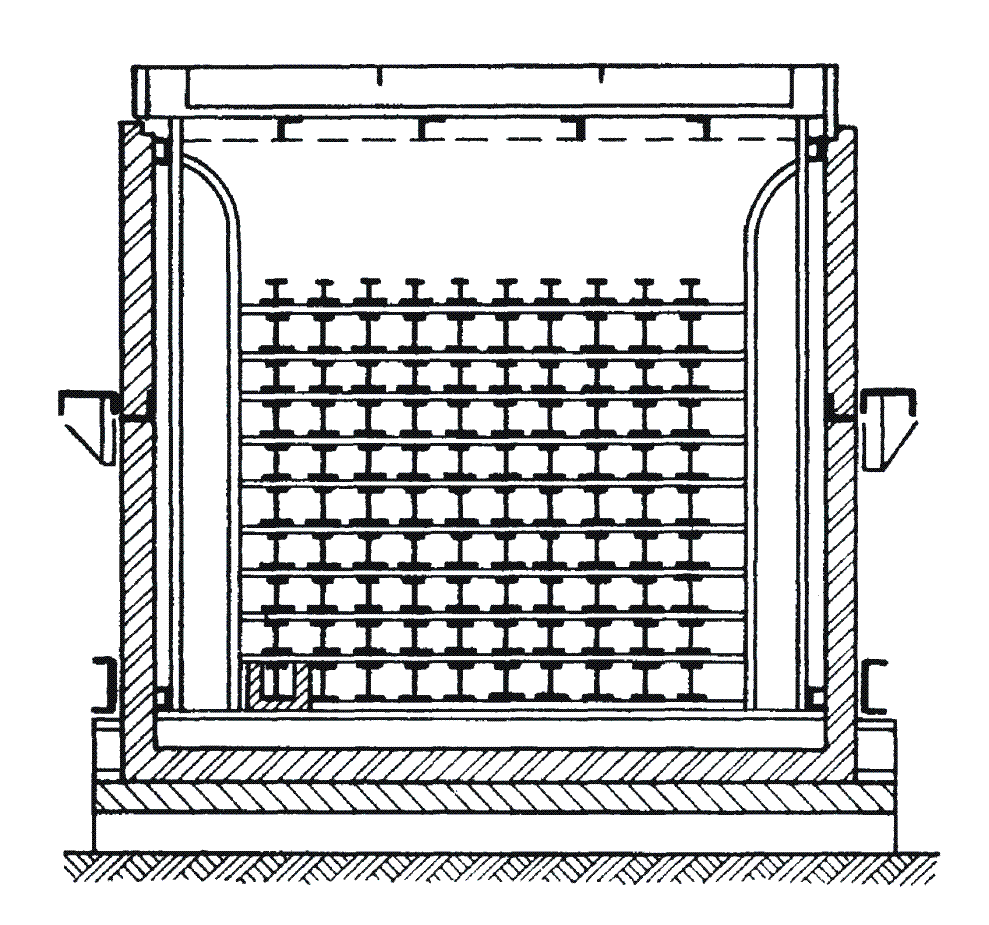

Замедленное охлаждение осуществляется в колодцах (рисунок 26).

Рисунок 26 — Колодцы замедленного охлаждения.

Рельсы охлаждают на холодильнике до появления магнитных свойств, но не ниже 450-500С, и затем укладывают магнитными кранами в колодцы. Нижний ряд укладывают на подину, а все последующие на подкладки из немагнитной стали, которые позволяют после охлаждения снимать отдельно каждый ряд рельсов магнитными кранами. В колодец укладывают 10 рядов. Продолжительность укладки не более 20 минут. После загрузки колодец плотно закрывают теплоизолирующей крышкой и медленно охлаждают до 100-150С в течении 6-8 часов. После этого рельсы выдерживают в колодце с открытой крышкой 30 минут, а затем выгружают.

Недостатками замедленного охлаждения являются:

- неравномерность охлаждения;

- сложность операции;

- низкая производительность.

Замедленное охлаждение рельсов в колодцах осуществляется в РБЦ Новокузнецкого металлургического завода.

Более эффективным способом является изотермическая выдержка рельсов. Применяется в РБЦ ОАО «НТМК». После прокатки рельсы подстуживаются на качественном холодильнике до температуры 450С с целью появления в металле дополнительных напряжений, ускоряющих движение дислокаций, что способствует более быстрому выведению водорода из стали. После этого рельсы направляются к печам изотермической выдержки, в которых происходит выдержка рельсов при температуре 600±20С в течение 1,5-2,5 часов (в зависимости от флокеночувствительности). Далее рельсы охлаждаются на центральном холодильнике до температуры не более 60С.

3. Термоупрочняющее охлаждение

Применяется на современных рельсобалочных станах при производстве рельсов, балок и швеллеров.

После резки прокатанный металл поступает на линию охлаждения. Перед входом на линию устанавливается индукционный подогреватель линейного типа, который производит подогрев металла ТВЧ, с целью выравнивания температуры по сечению металла. Далее металл проходит быстрое охлаждение водой или водовоздушной смесью с дифференцированным расходом охладителя по сечению рельса (или другого профиля). После чего металл поступает на холодильник, где осуществляется его самоотпуск. Данный способ охлаждения (закалки) позволяет получать рельсы с дифференцированной твердостью по сечению. Вследствие равномерного охлаждения металла по сечению прокат, выходящий с линии охлаждения отличается повышенной прямолинейностью и меньшими внутренними напряжениями, что позволяет, в ряде случаев, избежать дальнейшие операции правки.

Тема 1.5 контроль качества фланцевых профилей

Готовая продукция прокатных цехов по своему качеству должна полностью удовлетворять требованиям ГОСТа и специальных технических условий на прокат данного вида. Обычно эти требования предусматривают наличие определенного химического состава, механических и технологических свойств, состояния поверхности, размеров, микро- и макростроения. Прокат любого вида подвергают обязательному контролю по внешнему виду и размерам, которые не должны выходить за пределы допуска, установленного для данного профиля.

Прокат из углеродистой стали обыкновенного качества должен обладать определенными механическими свойствами или иметь соответствующий химический состав. К сталям более ответственного назначения предъявляют значительно большие требования. В прямой зависимости от требований, предъявляемых к стали, находится объем контрольных испытаний. Целью контрольных испытаний является: получение возможно более полной характеристики каждой плавки; установление наиболее рационального назначения каждой плавки на прокат того или иного профиля соответствующего размера; сигнализирование о появлении того или иного дефекта для принятия соответствующих профилактических мер - выявление и отбраковка дефектного проката. Контроль технологического процесса в прокатных цехах складывается из плавочного контроля, контроля отдельных производственных процессов и конечного контроля.

Плавочный контроль производят для ответственных сортов стали в общем случае он может включать определение качества стали при её выплавке и разливке, химический состав, микро- и макроструктуру слиткая, неметаллические включения, механические и другие свойства.

Контроль производственного процесса должен обеспечить правильный режим нагрева металла, необходимую температуру начала и конца прокатки, заданный режим обжатия при прокатке, прокатку в пределах данного профиля в пределах допусков, правильную резку и т.д.