- •2.2 Стратиграфия

- •2.3 Тектоника

- •2.4 Формы и размеры рудных тел

- •2.7 Горнотехнические условия месторождения

- •3.3 Обоснование выбранного метода добычи

- •3.4 Выбор системы расположения геотехнологических скважин

- •3.5 Тип скважин , их количество и глубина

- •1.Необходимо увеличения диаметра скважин в связи с трудностью спуска заливочных труб;

- •Масштаб 1:1000

- •4.5 Выбор буровой установки

- •Технические характеристики установки

- •4.7 Вспомогательное оборудование и инструмент

- •Примечание:

- •4.8 Выбор промывочной жидкости

- •Технические характеристики глиномешалки гм2-4

- •4.9 Режим бурения скважины

- •4.10 Спуск эксплуатационной колонны и фильтра в скважину

- •4.11 Устройство фильтровой зоны

- •4.12 Освоение скважины

- •Общие положения

- •Противопожарные мероприятия:

3.5 Тип скважин , их количество и глубина

Скважина — горная выработка круглого сечения, пробуренная с поверхности земли или с подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой много меньше ее глубины.

По своему назначению, составу и объему выполняемых функций буровые скважины, используемые для добычи твердых ПИ, подразделяются на две основные группы: эксплуатационные и вспомогательные.

● Эксплуатационные скважины предназначены для осуществления непосредственного процесса добычи – подачи рабочего агента на забой скважины и подъема образующегося раствора из скважины на поверхность.

Эксплуатационные скважины для ПВ металлов с использованием кислотных или других растворителей подразделяются на нагнетательные и откачные.

● Нагнетательные технологические скважины предназначены для подачи в продуктивный пласт рабочих растворов.

● Откачные скважины предназначены для подъема продуктивных растворов на поверхность.

К вспомогательным скважинам относятся разведочные, наблюдательные, контрольные, барражные, для гидроразрыва пластов, анкерные и др.

● Разведочные скважины используются для уточнения положения пласта ПИ, его мощности, условий залегания и др. Бурение разведочных скважин ведется с отбором керна только в зоне рудного интервала. Они закладываются в основном на месте эксплуатационных скважин и после выполнения поставленных задач используются в дальнейшем для ведения процесса добычи.

● Наблюдательные скважины предназначаются для наблюдений и контроля за условиями формирования продуктивных растворов или камер в пределах эксплуатационных блоков, гидродинамическим состоянием продуктивного горизонта, растеканием технологических растворов за пределы эксплуатационных участков и их возможным перетеканием в выше или нижележащие горизонты.

По проекту, для подземного выщелачивания полезного ископаемого необходимо соорудить сеть геотехнологических скважин. Которая включает все себя : 47-закачных , 47 - откачных.

Таблица 3.5

Наименование выработки |

Глубина выработки (м) |

Скважина №2039 |

350 |

Скважина №2040 |

357 |

Скважина №2041 |

360 |

Скважина №2042 |

354 |

Скважина №2043 |

363 |

Скважина №2044 |

361 |

3.6 Порядок сооружения геотехнологических скважин

Порядок сооружения скважин , является одной из неотъемлемой частью производства. Включающий в себя следующие операции:

1. Транспортировка бурового агрегата.

Транспортировку агрегата осуществляем при помощи трактора марки К-700. Вспомогательное оборудование ( обсадные трубы , породоразрушающий инструмент и т.д) транспортируем при помощи КРАЗ 266 или ЗИЛ-131.

2 . Подготовка площадки и циркуляционной системы.

Площадка под буровой агрегат выравнивается бульдозером Т-180 . Зумпфы и отстойник роются при помощи экскаватора. Канавы циркуляционной системы роются в ручную при помощи лопаты.

3. Монтаж бурового агрегата.

Буровой агрегат устанавливается уже на готовую площадку. Отклонение проектного устья скважины от фактической - не более одного метра. Центровку бурового агрегата производим при помощи строительного уровня и гидравлических домкратов. По завершению вышеперечисленных операций, все готово к бурению.

Осуществляем следующий цикл бурения скважины:

1. Бурение шахты под ведущую трубу.

1. Бурение «пилот-скважины» производится на минимальных скоростях с максимальным расходом промывочной жидкости, допустимое отклонение оси скважины от вертикали - 1° на 100 метров. Пилот скважины необходим для вскрытие рудной зоны, уточнение интервалов рудного тела, интервала установки фильтровой колонны.

2. Геофизические исследования (ГИС).Включающий в себя инкленометрию. Определения интервала цементного кольца.

3.Расширение скважины диаметра скважины , разбурка.

4. Обсадка скважины обсадной колонной.

5. Геофизические исследования ( ГИС) токометрия. Проверка на целостность обсадной колонны. Проверка интервала фильтров.

6. Установка цементного кольца.

7. Проверка цементного кольца путем ГИС ( термометрия).

8. Освоение скважины. Производится с целью вызова притока жидкости из пласта. Состоит из 2-х циклов: первый цикл – скважину промывают технической водой, буровым насосом через буровой снаряд, опущенный в обсадную колонну по интервально с наращиванием глубины до пробки отстойника и выхода чистой воды из обсадной колонны. Второй цикл: осовение скважины эрлифтом производится в три этапа: На первом этапе воздухопроводная труба заглубляется на 80 метров под статический уровень и производится откачка до полного осветления воды с остановкой откачки через каждый час на 10 мин с проверкой дебита. Продолжительность откачки на первом этапе ориентировано 6 часов. На втором этапе воздухопроводная труба опускается на глубину 70-80 метров с откачкой до полного осветления вводы с замером дебита.На глубине 70 метров откачка производится каждые три часа, производятся остановки и пуски компрессора для создания гидравлического удара. Продолжительность ориентировано 16 часов. На третьем этапе продолжается спуск воздухопроводной трубы с шагом 30-50 метров с откачкой до чистой воды до глубины 200 метров. Продолжительность этапа 18 часов. Минимальный деюит 19 м3\час. Максимальное содержание твердых взвесей мг/л. Допустимая запесченность отстойника 20 %.

9. Сдача скважины заказчику. При сдачи скважины должны прилогатся следующие документы : Акт заложения скважины , акт завершения скважины , журнал с данными по освоению скважины.

10. Демонтаж, рекультивация . После того как произвели сдачу скважины , агрегат перевозят на следующею точку предварительно его подготовив. Оставшиеся зумпфы откачивают , засыпают .

4 РАСЧЕТ БУРОВЫХ РАБОТ

4.1 Выбор и обоснование способа и вида бурения

В настоящее время различают механический и физический способы бурения. К механическому способу бурения относят: вращательный способ, ударно-вращательный,ударно-поворотный, задавливанием и вибрационный способы. При механическом способе бурения разрушения горной породы на забое производится в результате механического воздействия породаразрущающего интсрумента. При механическом способе разрушение породы , наиболее рациональным считается вращательный способ бурения. Вращательное бурение- бурение, при котором разрушение забоя производится за счет вращения ПРИ с приложением к нему осевой нагрузки. Вращательный способ бурения может быть реализован с промывкой ( прямой или обратной ) или продувкой и без промывки ( шнековое бурение). При бескерновом бурении используются долота ( шарошочные,лопастные, алмазные) и пикобуры. При бескерновом бурении горная порода разрушается по всей площади забоя. При сооружении геотехнологических скаважин зачастую используют вращательный способ бурения с прямой промывкой, и с использованием различных очистных агентов.

Данный способ обладает рядом преимуществ к относят : возможность бурения на большие глубины; бурение под углом ; бурение в различных категориях по буримости от мягких сыпучих до твердых абразивных пород; высокие механические и коммерческие скорости бурения; при применении полимерных промывочных жидкостей высокое качество вскрытия водоносного горизонта.

К недостатком этого способа относят: при бурении с глинистым раствором невозможность качественного опробования водоносных пластов и их освоения, что приводит к снижению дебитов скважин, требует проведения длительных и сложных работ по разглинизации.

В связи с вышеизложенными преимуществами и недостатками данного способа выбираем бескерновый вращательный способ с прямой промывкой.

4.2 Выбор и обоснования конструкции скважины

Существуют основные факторы, который оказывают влияние на выбор конструкций эксплуатационных скважин ПВ:

1. Возможность создания надежной гидролизации рудного горизонта, особенно в случае эксплуатации слабомощных рудных тел находящихся в зоне водоносных горизонтов;

2. принятая система отработки месторождения и схема размещения эксплуатационных скважин;

3. Проектная производительность добычных скважин;

4. геологические и гидрогеологические условия месторождения;

Откачные и закачные скважины отличаются друг от друга по диаметру применяемых эксплуатационных колонн: у откачных скважин обычно колонны большего диаметра. Диаметры скважин и эксплуатационных колонн определяются размерами раствороподъемных устройств. В основном при подземном выщелачивании используют одноступенчатые и двухступенчатые конструкции технологических скважин.

Необходимый технологический инструмент для сооружения скважин:

Долото (пикобур) с наменальными диаметрами: пикобур трех-лопастной 132 ; 151 мм. Долото трех-шарошочное 161;190;215 мм. Забурку скважины осуществляем забурником ) пикобур 151 мм , проходим им 10-15 метров от поверхности. Забурка осуществляется при небольшой частоте вращения , а так же при небольшой подаче промывочной жидкости. После меняем породоразрущающий инструмент на пикобур меньшего диаметра 132 мм и осуществляем бурения пилота скважины, до забоя. Пилот скважины необходим для проведения геофизических исследований ( определения интервала рудной зоны). Далее разбуриваем долотом 161 диаметра, до забое. Это необходимо проводить для равномерного увеличения диаметра скважины. Далее необходимо разбурить интервал под эксплуатационную колонну 190-215 мм долотом. Этим диаметром доходим до начала фильтровой зоны. Таким образам получается уступ , то есть переход . С забоя ,161мм и фильтровая зона включая отстойник, а выше фильтровой зоны скважины будет иметь диаметр 215 мм.

4.2.1 Выбор водоподъемника для предварительной откачки

Эрлифт ( с англ. Air – воздух, lift – поднимать) разновидность струйного насоса. Состоит из вертикальной трубы, в нижнюю часть которой, опущенной в жидкость, вводят газ под давлением. Образовавшаяся в трубе эмульсия будет подниматься благодаря разности удельных масс эиульсии и жтдкости.

Опыт показал, что наряду с некоторыми недостатками (сравнительно малый кпд, невозможность подъёма жидкости с малой глубины), эрлифты обладают рядом достоинств, особенно сильно проявляющихся в очистных сооружениях:

Простота устройства

Отсутствие движущихся частей

Сжатый воздух из воздуходувок в качестве источника энергии.

В эрлифте используется энергия, которая заключается в объеме сжатого воздуха, подающегося компрессором в соответствующую часть трубы, а движущая сила представляет собой разность между гидростатическим давлением воды, с одной стороны, и смеси воды с пузырьками воздуха, имеющей больший объем и меньший удельный вес, — с другой. Таким образом, для осуществления подъема воды эрлифтом в скважину ниже динамического уровня опускают водоподъемную трубу и на некоторой глубине вдувают в нее сжатый воздух.

Эрлифты применяются:

для подачи активного циркуляционного ила и подъёма сточной жидкости на небольшую высоту на канализационных очистных сооружениях;

для подачи химических реагентов на водопроводных очистных сооружениях;

для подачи воды из скважин;

наиболее важной отраслью применения эрлифтов является нефтедобывающая.

Ремонт и уход осуществляется легко и просто: необходимо лишь наблюдение за компрессором и двигателем. При подаче воды с песком (при пробной откачке или в некоторых случаях в начале эксплуатации скважины) отдельные части установки не портятся.

Весомым преимуществом эрлифтов будет считаться аэрация в тех случаях, когда в ней есть необходимость (освобождение воды от сероводорода). При подъеме воды эрлифтом происходит перемешивание и насыщение воды воздухом, способствующие и облегчающие в этом случае дальнейшие процессы обработки воды

Широкое применение эрлифты нашли в пробных откачках, для выявления дебита скважин и условий их работы. Изготовление их частей простое, монтаж несложен.

Расчет эрлифта

Глубина погружения смесителя зависит от положения динамического уровня:

Н=K*hg ( 4.2.1.1)

где, Н - расстояние от центра смесителя до уровня излива смеси на поверхность, м

К - коэффициент погружения смесителя, К=2.5

hg - динамический уровень воды, м.

hg=S+hст (4.2.1.2)

где, S – понижение уровня, S= 10.1 м

hст – статический уровень, hст = 21 м

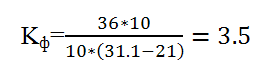

hg =10.1+21=31.1м

Н=2.5*31.1=77.7м

Удельный расход воздуха, необходимый для подъема из скважины 1 м3 воды:

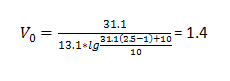

Vo

=  м3

(4.2.1.3)

м3

(4.2.1.3)

где, C - опытный коэффициент, зависящий от коэффициента погружения. C=13,1

Полный расход воздуха:

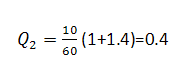

Vp=

![]() м3/мин

(4.2.1.4)

м3/мин

(4.2.1.4)

где, Q – проектный дебит скважины, м3/ч. Q =10 м3/ч

![]()

Давление воздуха при пуске компрессора:

Р0=10-6 *g*p(K*hg-hст+2) МПа (4.2.1.5)

где, р – плотность воды, кг/м3. р=1000 кг/м3

Р0=10-6*9,8*1000(2.5*31.1-21+2)=0.57 МПа

Давление воздуха во время работы компрессора:

![]() =10-6

*g*p

(hg(K-1)+5)

МПа (4.2.1.6)

=10-6

*g*p

(hg(K-1)+5)

МПа (4.2.1.6)

=10-6*9,8*1000( 31.1*(2.5-1)+5) = 0.61МПа

Расход воздушно-водяной эмульсии при изливе:

q2

= ![]() (1+ Vo

) м3/с

(1+ Vo

) м3/с

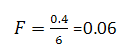

Площадь поперечного сечения водоподъемной трубы при изливе:

F=

![]() м2

(4.2.1.7)

м2

(4.2.1.7)

где, v2 – скорость движения эмульсии, м/сек. v2 = 6 м/сек

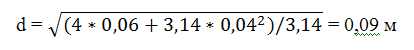

Внутренний диаметр водоподъемной трубы при расположении труб по схеме «внутри»:

d

= ![]() м (4.2.1.8)

м (4.2.1.8)

где, d1 – диаметр воздухопроводных труб, зависящий от производительности компрессора 0,04 м.

Выбираем водоподъемные трубы: диаметром 113 мм, толщина стенки 10 мм, наружный диаметр муфты 126 мм.24

Производительность компрессора:

Vk = 1,2*Vp*60 м3/ч (4.2.1.9)

Vk = 1,2*0.2*60=14.4м3/ч

Так как производительность компрессора 0.24 м3/мин, выбираем воздухопроводные трубы диаметром 30 мм.

Рабочее давление компрессора

Pk= P+∑P МПа ( 4.2.1.10)

где, ∑P – сумма потерь давления в воздушной линии от компрессора до скважины, МПа. ∑P=0,05 МПа

К-поправочный коэффициент. К=1,11

Pk= 0.57+0,05=0,62 Мпа

Расчет мощности на валу компрессора:

N=10N0PкVк кВт (4.2.1. 11)

где, N0 - удельная мощность, зависящая от двигателя компрессора, кВт.

N0 = 1,1 кВт

N=10*1,1*0,62*0.24= 1,64 кВт

Действительная мощность компрессора

Nд=1,1*N кВт ( 4.2.1.12)

Nд=1,1*1.64=1.8 кВт

В связи с тем, что подача компрессора Vk= 0.24 м3/мин, давление воздуха Рк=0,62 МПа, мощность компрессора Nд= 1.8 кВт выбираем компрессор ЗИФ-ПВ-4/0.7

Техническая характеристика компрессора ЗИФ-ПВ-4/0.7

Производительность, м3/мин………………………………………………. 4

Давление (атм.)……………………………………………………………….8

Мощность, кВт…………………………………………… …………………25

Двигатель………………………….…………………… DEUTZ F2L511/W

Вес, кг……………………………………………………………………….1000

Габаритные размеры, см …………………………………………. 3215*1000*1720

Рисунок 4.2.1.1

4.2.2 Выбор эксплуатационной колонны

Требования, выдвигаемые к глубинным погружным насосам:

Диаметр скважины должен соответствовать диаметру насоса.

При эксплуатации насос должен быть погружен под воду.

Выбираем скважинный погружной насос . Данный тип включает в себя следующие преимущества:

1) Конструкция насоса, которая обеспечивает подключение электрического кабеля в верхней части насоса, а не с боку, как во многих аналогах. Такое решение позволяет использовать насос в скважинах с наименьшим диаметром обсадной трубы, то есть позволяет экономить денежные средства.

2) Конструкция насоса, которая позволяет движению воды между статором электродвигателя и корпусом насоса, обеспечивает принудительное охлаждение насоса, поэтому длительность работы такого насоса в разы превышает длительность работы аналогов.

3) Центробежные насосы оборудованы системой автоматики, которая предохраняет от работы насоса в холостом режиме.

Насос выбирается исходя из динамического уровня, проектного дебита и напора подачи воды потребителям.

Формула определения напора:

Нм=[(hg+hи)+0,1(hg+hи+h)] м

где, hи - расстояние от устья скважины до излива воды, м. При подаче в водонапорную башню hи= 15-20 м. hи=15 м

h - глубина насоса под динамический уровень, учитывая возможность снижения статического и динамического уровня воды, м. h=10-15 м. h =10 м

Нм=[(31.1+15)+0,1(31.1+15+10)]=51.7 м

В связи с тем, что проектный дебит скважины Q=10м3/ч, величина напора 51.7м, выбираем центробежный погружной насос : UMBRA POMPE

● напор 70 м,

● производительность 2.7 м.куб./час,

● напряжение 220 В,

● потребляемая мощность 0.66 кВт

●диаметр насоса 108 мм

При размещении насоса нужно выбрать трубы соответствующего диаметра . Выбираем трубы ПВХ с наружном диаметром ПВХ-195 мм и стенками труб 11.5 мм, теоретическая масса составляет 11.6 кг. Под смеситель

ПВХ – 113мм с толщиной стенок 8 мм и теоретической массой 1 метра трубы 3.2 кг.

Фильтры представлены в виде каркасно - дискового типа с щелевой перфорацией 110 мм . Длина фильтра 2 м.

Под фильтром необходимо установить отстойник , он выполнен из труб ПВХ - 113 мм. Длина отстойника составляет 5 - 10м. Отстойник необходим для осадки грубодесперстных частиц.

4.2.3 Выбор и расчет фильтра

При выборе фильтра необходимо учитывать следующее:

Назначения скважины;

Состав водосодержащих пород, определяющие размеры проходных отверстий;

Химического состава воды и ее коррозионных свойств, влияющих на выбор материала рабочей части фильтра;

Глубины скважины, определяющий прочность фильтра и возможность его спуска

Расчет фильтра

Необходимая длина фильтра рассчитывается по формуле:

lф=

7,643*![]() м (4.2.3.1)

м (4.2.3.1)

где, Dф – диаметр фильтра, зависит от диаметра водоподъемных труб, мм. Dф= 0,113 м

Vф – скорость фильтрации, м/сутки

Vф=65*![]() м/сутки

(4.2.3.2)

м/сутки

(4.2.3.2)

где, Кф– коэффициент фильтрации водоносных пород, м/сутки

Кф=

![]() м/сутки

(4.2.3.3)

м/сутки

(4.2.3.3)

где, m – мощность водоносного горизонта, м. m = 10 м

Vф=65*![]() =98

м/сутки

=98

м/сутки

lф=

7,643*![]() = 6.9м

= 6.9м

Длина фильтра увеличивается в два раза по причине того, что он забивается кусочками породы, отложением солей.

lф= 2*6.9=13.8 м

Длина фильтра составляет 14 м.

4.2.4 Выбор глубины скважины

При расположении фильтра в верхней части водоносного горизонта, глубина скважины определяется по формуле

lскв=lкр+lф+l0 м (4.2.4.1)

где, lкр– глубина залегания кровли водоносного горизонта, м. lкр=345м

lф– длина фильтра, м. lф= 14 м.

l0 – длина отстойника, м. lо= 3-5м. lо= 5 м

lскв=340+14+5=359м

Выбираем проектную глубину скважины 359 метра.

Так как при бурении происходит частичный обвал стенок скважины , то проектная глубина может быть не достигнута.Для сохранения глубины необходимо пробурить карман интервалом 5-10 метров. Карман служит для того чтобы обрушенная порода скапливалась в нем.

4.2.5 Выбор долота для разбурки ствола

Необходимость разбурки ствола возникает при бурении скважин большого диаметра и невозможности создать необходимую осевую нагрузку в начальных интервалах скважины. Бурение осуществляют малым диаметром, а затем эти интервалы разбуривают долотом большого диаметра.

Разбурку производим шорошочными долтотами имеющие номинальный диаметр 132, 161,190,215, 244, 295 мм.

Расширение производится поэтапно 3-х шарошечными долотами

Интервал от устья до забоя проходим долотами имеющее номинальный диаметр 161 мм марки М,С на всю глубину скважины

Под трубы 195 мм , бурим долотами 215-244 мм , марки М. так как породы на данном интервале являются III категорией по буримости.

Так как породы представлены II-VI категорией по буримости выбираем трех порошочные долота марки для II категории марки М- мягкие породы, VI категорие используем долота марки С- средней крепости.

4.2.6 Бурение пилота скважины

Бурение пилот скважины выполняется при сооружении геотехнологических скважин для уточнения геологических и гидрогеологических условий, которыми руководствуются при последующем расширении ствола; направления бурового инструмента при последующем расширении ствола, тампонирования трещин в случае пересечения трещиноватых пород, поглощающих промывочную жидкость,определения интервалов рудной зоны при помощи ГИС для определения интервала под установку фильтров.Допустимое отклонение оси скважины от вертикали - 1° на 100 метров.

Бурение производится трехлопастным пикобуром 132 мм. Если идет встреча с породами VI категории то используем долото 132 мм. Используем трубы СБТМ-50; так же в состав снаряда входит УБТ – 89 мм. Длиной 5 метров.

При забурке скважины используем глинистый раствор в к ачестве очистного агента, так как породы с поверхности представлены песками. Если в дальнейшем разрез представлен глинами , промывочную жидкость необходимо заменить на техническую воду.

Плотность технической воды 1020 кг/м³;

Плотность глинистого раствора 1200 кг/м³;

Содержание песка = 4%;

Бурение осуществляем при режимах : Осевая нагрузка 700-900 Кн. Частота вращения 200-300 Об/мин. Расход промывочной жидкости 200-220 л/мин.

4.3 Выбор способа и гидролезации скважин

Цементирование и гидроизоляция геотехнологических скважин являются важнейшими факторами эффективности и качества работ, связанных с добычей твердых ПИ. Они осуществляются с целью решения основных задач:

1. Предотвращения растекаемости рабочих и продуктивных растворов из отрабатываемых продуктивных пластов через затрубное пространство скважин в выше- и нижележащие водоносные горизонты;

2.Разобщения пространства между эксплуатационной и обсадной колоннами. Применяется в основном тогда, когда обсадная колонна выполнена из

коррозирующего материала, а рабочие и продуктивные растворы обладают высокой агрессивностью;

3.Защиты эксплуатационной колонны от сминающих усилий, вызванных горным давлением слабоустойчивых пород, вскрытых в процессе бурения скважин. Такая защита особенно необходима, когда скважиной вскрываются мощные пласты несцементированных, неустойчивых пород, и в качестве обсадных колонн применяются неметаллические трубы;

4.Предотвращения утечек рабочих растворов через соединения(чаще всего резьбовые) эксплуатационных колонн, особенно при высоконапорном режиме нагнетания;

5.Удержания и изоляции обсадных и эксплуатационных колонн в скважине, когда ствол скважины в призабойной зоне представлен камерой (полостью) значительных размеров. Это необходимо учитывать при бесфильтровых скважин ПВ. Расширение призабойной зоны скважин с целью повышения их производительности также широко практикуется при сооружении технологических скважин ПВ металлов;

6. Локализации рудных тел и отдельных залежей для предотвращения растекаемости выщелачивающих и продуктивных растворов в отдельных блоках при подземном выщелачивании металлов путем закачки в специально оборудованные трещины гидроразрыва цементных и других растворов;

7.Упрочнения стенок скважин при сооружении эксплуатационных скважин ПВ в раздробленных породах и в подготовительных скальных блоках;

8. Создание искусственных целиков с помощью барражных скважин.

В условиях кислотной агрессии широко применяются кислотоупорные кварцевые, кремнефтористые и серые цементы. Для цементирования применяются обычные и специальные сорта цементов , а так же различные томпанажные пасты. Портландцемент тампонажный выпускается по ГОСТ 1581-96.

По температуре применения цементы подразделяют на цементы, предназначенные для:

1.Низких и нормальных температур (15-50 С);

2.Умереных температур(51-100 С);

3.Повышенных температур(101-150 С).

Цементы применяют при подземном выщелачивании с использованием кислотных растворителей для цементирования технических колонн ,для бетонирования площадок наземные коммуникации и оборудования устья отработанных скважин.

При цементирование обсадных колонн из полимерных материалов с целью предупреждения смятия предусматривается полное заполнение их внутренне полости глинистым раствором. По мере заполнения затрубного пространства тампонажным растворам заливочные приподымают. Для предупреждения перетекания цементного раствора в полость обсадной колонны ее башмак оборудуется диафрагмой, изготовленной из чугуна, стекла и других материалов, либо предусматривается заливка полости обсадной колонны глинистым раствором с плотностью ,близкой к плотности цементного раствора. При цементировании колонн, оборудованных в нижней части фильтром предусматривается постановка разобщающей манжеты закрепленной на колонне выше фильтра. Она предотвращает поступление тампонажных растворов в прифи льтровую зону скважины.

Манжета выполняется из эластичного материала, в основном из кислотостойкой резины. Она имеет форму конуса , широкая часть которого больше диаметра скважины на 20-50 мм. Манжету устанавливают на уступ. К основным недостаткам цементирования при размещении заливных труб в затрубном пространстве можно отнести: