- •1 Разработка техпроцесса изготовления детали

- •1.1 Назначение и конструкция детали

- •1.2 Анализ технических условий на изготовление детали

- •1.3 Анализ технологичности конструкции детали

- •1.4 Предварительное определение типа и формы организации производства

- •1.5 Критический анализ заводского техпроцесса.

- •1.6 Выбор метода получения заготовки и разработка её конструкции.

- •1.7 Выбор методов обработки поверхностей детали

- •1.8 Выбор и обоснование технологических баз

- •1.9 Выбор и обоснование технологического маршрута обработки детали

- •1.10 Разработка технологических операций

- •1.11 Расчёт припусков расчётно-аналитическим методом.

- •1.12 Определение режимов резания

- •1.13 Выявление и расчёт технологической размерной цепи

- •1.14 Определение технологических норм времени на операции

- •1.15 Определение количества оборудования и его загрузки

- •1.16 Уточнённый расчёт типа производства

- •2 Расчёт и проектирование средств технологического оснащения. Проектирование приспособления с механизированным приводом для фрезерования лыски.

- •2.1Описание конструкции приспособления.

- •2.2 Расчет сил зажима заготовки

- •2.3 Расчет приспособления на прочность

- •2.4 Расчет приспособления на точность

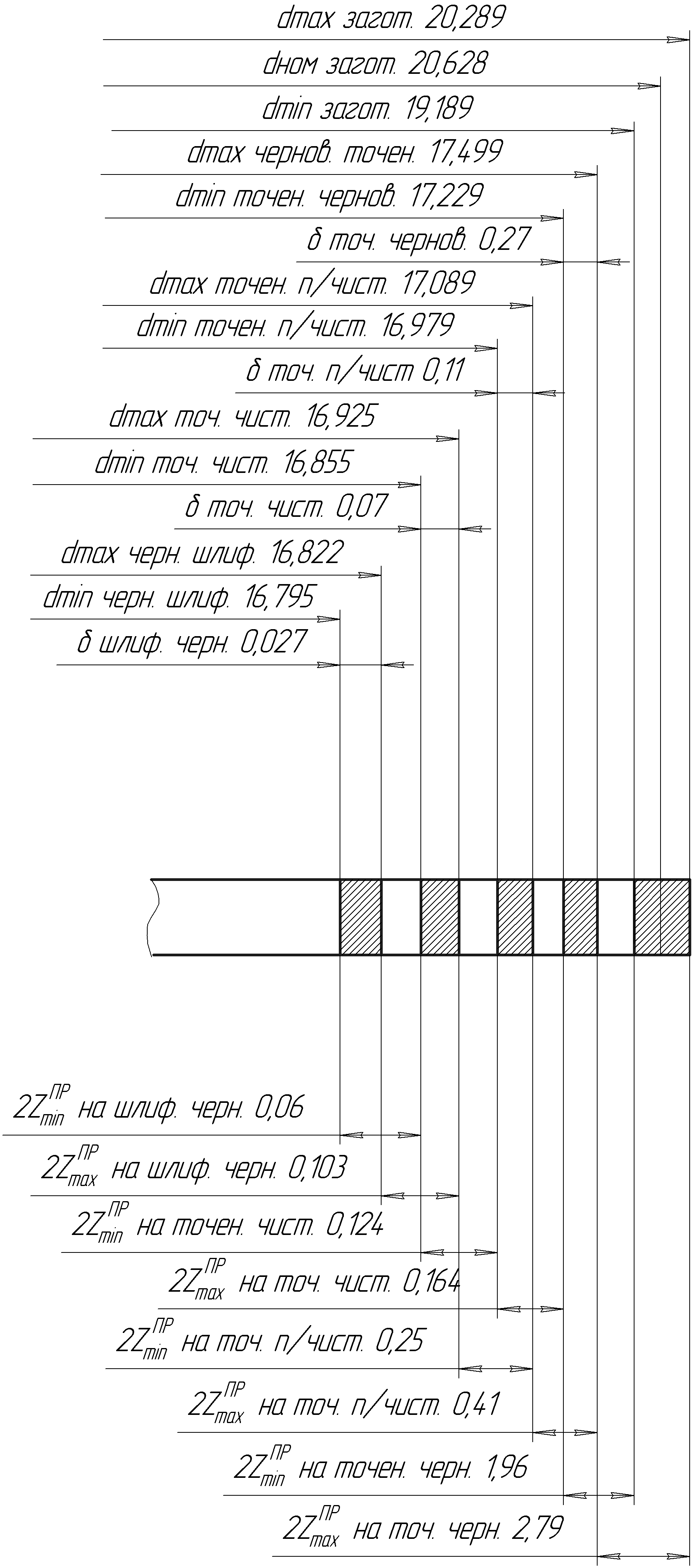

1.11 Расчёт припусков расчётно-аналитическим методом.

Произведём расчёт припусков расчётно-аналитическим методом на две поверхности, а так же построим для них схемы расположения припусков и допусков.

Исходные данные:

заготовка – сортовой прокат, материал – Сталь 45;

точность размеров соответствует 16 кв.;

деталь устанавливается в центрах, вращение задаётся поводком; Необходимо получить размер Ø16,75 . Параметры проката 16 кв. Rz = 125, h = 150, =1100мкм.

1) Выберем технологический маршрут обработки ступени вала Ø16,75 и определим величины Rz и h по переходам:

1-й переход: черновое точение 13 кв., Rz = 125, h = 120

2-й переход: получистовое точение 11 кв., Rz = 63, h = 60

3-й переход: чистовое точение 10 кв., Rz =32, h = 30

4-й переход: черновое шлифование 8 кв., Rz = 10, h = 20

где Rz – высота неровностей профиля по 10 точкам (шероховатость поверхности)

h – глубина дефектного слоя после обработки

Определим значения пространственных отклонений для заготовки.

![]() (16)

(16)

где кор – коробление вала; кор = ∆К l;

∆К – удельная кривизна заготовки, ∆К = 1,3 мкм;

l – длина поверхности, l=L/2=170,5/2=85,25 мм.

кор = 85,251,3 = 110,8 мкм

Рассчитаем погрешность центрирования:

(17)

(17)

где з – допуск на диаметральный размер поверхности, используемой в качестве базовой на фрезерно-центровальной операции.

Найдём погрешность заготовки:

![]()

Погрешность установки у = 0 т.к. базирование производится по центровому отверстию в центрах с поводком.

Величина остаточной пространственной погрешности составит:

после чернового точения: ρчерн. точ.=0,06∙ρзаг=0,06∙569,8=34,2 мкм;

после получистового точения: ρполучист. точ.=0,05∙ρчерн. точ;.

ρполучист. точ.=0,05∙34,2=1,71 мкм;

после чистового точения: ρчист. точ.=0,04∙ρп/чист. точ.=0,04∙1,71=0,068 мкм;

после чернового шлифования: ρчерн. шл.=0,03∙ρчист. точ.=0,03∙0,068=0,002 мкм;

Расчёт минимальных припусков.

![]() (18)

(18)

где i - выполняемый переход.

1-й переход

![]()

2-й переход

![]()

3-й переход

![]()

4-й переход

![]()

5-й переход

![]()

Расчётный размер диаметра вала dР вычислим, начиная с конечного минимального чертёжного размера путём последовательного прибавления минимального припуска каждого предыдущего перехода:

4-й переход: dР черн. шлиф. = 16,795 мм

3-й переход: dР чист точ.. = 16,795+20,03 =16,855 мм

2-й переход: dРп.л.чист точ. = 16,855+20,062 = 16,979 мм

1-й переход: dР чернточ. = 16,979+20,125 = 17,229 мм

заготовка: dРзаг. = 17,229+20,98 = 19,189 мм

Назначаем допуски на технические переходы, а допуски на заготовку по

ГОСТ 2590 – 71

заготовка – 1100 мкм

1-й переход – 270 мкм

2-й переход – 110 мкм

3-й переход – 70 мкм

4-й переход – 27 мкм

Предельный размер dmin определяем, округляя dp до большего значения в пределах допуска на данном переходе, а dmax определяем прибавляя к dmin допуски соответствующих переходов:

4-й переход: dmin черн.шлиф =16,795 мм;

dmaxчерн.шлиф = 16,795+0,027= 16,822 мм

3-й переход: dmin чист точ.. = 16,855 мм;

dmax чист точ.. = 16,855+0,07 = 16,925 мм

2-й переход: dmin п.л.чист точ.= 16,979 мм;

dmax п.л.чист точ.= 16,979+0,11 = 17,089 мм

1-й переход: dmin черн.точ. = 17,229 мм;

dmax черн.точ. = 17,229 +0,27 = 17,499 мм

заготовка: dmin.заг = 19,189 мм; dmax.заг = 19,189 +1,1 = 20,289 мм

Максимальное предельное значение припусков 2Zmax.ПР. находим как разность наибольших предельных размеров выполняемого и предшествующего переходов, а минимальные значения2Zmin.ПР – как разность наименьших предельных размеров выполняемого и предшествующих переходов.

4-й переход:

![]()

![]()

3-й переход:

![]()

![]()

2-й переход:

![]()

![]()

1-й переход:

![]()

![]()

Общий минимальный припуск находим как сумму минимальных промежуточных припусков, а общий максимальный – как сумму максимальных припускав:

![]()

![]()

Общий номинальный припуск

находим

по формуле:

находим

по формуле:

![]() (19)

(19)

где HЗ – нижнее отклонение заготовки по ГОСТ 2590 – 71;

HД – нижнее отклонение детали по чертежу.

![]()

тогда номинальный диаметр заготовки:

![]() (20)

(20)

Проверяем правильность произведённых расчётов:

![]() (21)

(21)

![]() (22)

(22)

1-й переход: 2,79-1,96 = 0,83 мм 1,1-0,27 = 0,83 мм

2-й переход: 0,41-0,25 = 0,16 мм 0,27-0,11 = 0,16 мм

3-й переход: 0,164-0,124 = 0,04 мм 0,11-0,07 = 0,04 мм

4-й переход: 0,103-0,06 = 0,043мм 0,07-0,027 = 0,043 мм

Общий припуск: 3,467-2,394 =1,073 мм 1,1-0,027 = 1,073 мм

Проверка правильна, значит расчёты межоперационных припусков произведены правильно. Все расчёты параметров припусков приведём в таблицу.

Таблица 7- Параметры припусков.

Технологические переходы обработки поверхности Ø16,75 |

Элементы припуска мкм |

Расчётный припуск 2Zmin, мкм

|

Расчётный размер dp, мм |

Допуски размеров, мкм

|

Предельный Размер, мм |

Предельные размеры припусков, мм |

|||||

dmin |

dmax |

2ZminПР |

2ZmaxПР |

||||||||

Rz |

h |

|

|

||||||||

Заготовка |

160 |

250 |

620 |

0 |

– |

19,189 |

1100 |

19,189 |

20,289 |

– |

– |

1-й переход |

125 |

120 |

37,2 |

0 |

2∙979,8 |

17,229 |

270 |

17,229 |

17,499 |

1,96 |

2,79 |

2-й переход |

63 |

60 |

1,86 |

0 |

2∙279,2 |

16,979 |

110 |

16,979 |

17,089 |

0,25 |

0,41 |

3-й переход |

26 |

30 |

0,07 |

0 |

2∙124,71 |

16,855 |

70 |

16,855 |

16,925 |

0,124 |

0,164 |

4-й переход |

10 |

20 |

0,002 |

0 |

2∙62,068 |

16,795 |

27 |

16,795 |

16,822 |

0,06 |

0,103 |

Общий припуск 2Z0 = 1,939 мм |

2,394 3,467 |

||||||||||

Рисунок 7 – Схема графического расположения припусков и допусков на обработку поверхности вала Ø16,75 мм.

2) Необходимо

получить размер 170,5![]() мм

.

Параметры заготовки 16 кв. Rz

= 125, h = 150,

= 1100 мкм.

мм

.

Параметры заготовки 16 кв. Rz

= 125, h = 150,

= 1100 мкм.

Выберем технологический маршрут обработки торцов цапфы и определим величины Rz и h по переходам:

1-й переход: фрезерование черновое 14 кв. Rz = 50, h = 50;

2-й переход: фрезерование чистовое 12 кв. Rz = 30, h = 30

Определим значения пространственных отклонений для заготовки.

![]() (1.13)

(1.13)

где ц – смещение оси заготовки в результате погрешности центрирования.

![]() .

.

к – общее отклонение при установке в центрах.

к = ∆Кd; ∆К – удельная кривизна заготовки, ∆К = 1;

d – диаметр заготовки.

к = 180,6 = 10,8 мкм

Найдём погрешность заготовки:

![]()

Величина остаточной пространственной погрешности составит:

после чернового фрезерования: ρчерн.фрез..=0,06∙ρзаг=0,06∙251=15,06 мкм;

после чистового фрезерования: ρчист.фрез..=0,04∙ρчерн.фрез. =0,04∙15,06=0,6 мкм;.

Погрешность установки у = 80мкм, б =0, т.к. базирование производится в равномерно сходящихся призмах.

на 1-ом переходе:

![]() =0,06∙

=0,06∙![]() =0,06∙80=4,8

мкм;

=0,06∙80=4,8

мкм;

на 2-ом переходе:

![]() =0,04∙

=0,04∙4,8=0,192 мкм;.

=0,04∙

=0,04∙4,8=0,192 мкм;.

Расчёт минимальных припусков.

![]() (1.15)

(1.15)

1-й переход

![]() ;

;

2-й переход

![]()

Расчётный размер вычислим, начиная с конечного минимального чертёжного размера путём последовательного прибавления минимального припуска каждого предыдущего перехода:

1-й переход: НР фрез.чист.. = 170,1 мм;

2-й переход: НР фрез.черн. = 170,1+20,115 = 170,33 мм;

заготовка: НР заг. = 170,33+20,623 = 171,57 мм

Назначаем допуски на технические переходы по таблице [2, 40], а допуски на заготовку по ГОСТ 2590 – 89

заготовка – 1100 мкм;

1-й переход – 430 мкм;

2-й переход – 180 мкм

6) Предельный размер Нmin определяем, округляя Нp до большего значения в пределах допуска на данном переходе, а Нmax определяем прибавляя к Нmin допуски соответствующих переходов:

2-й переход: Нmin.фрез.чист.. = 170,1 мм; Нmax фрез.чсит.. = 170,28 мм;

1-й переход: Нmin.фрез.черн. = 170,33 мм; Нmax .фрез.черн. = 170,76 мм;

заготовка: Нmin.заг = 171,57 мм; Нmax.заг = 171,57+1,1 =172,67 мм.

Максимальное предельное значение припусков 2Zmax.ПР находим как разность наибольших предельных размеров выполняемого и предшествующего переходов, а минимальные значения 2Zmin.ПР – как разность наименьших предельных размеров выполняемого и предшествующих переходов.

2-й переход:

![]()

![]()

1-й переход:

![]()

![]()

Общий минимальный припуск находим как сумму минимальных промежуточных припусков, а общий максимальный – как сумму максимальных припусков:

![]()

![]()

Общий номинальный припуск находим по формуле:

(1.16)

![]()

тогда номинальная длина заготовки:

![]()

Проверяем правильность произведённых расчётов:

1-й переход: 1,91-1,24 = 0,67 мкм 1,1-0,43 = 0,67 мкм

2-й переход: 0,48-0,23= 0,25 мкм 0,43-0,18 = 0,25 мкм

Общий припуск: 2,39-1,47= 0,92 мкм 1,1-0,18 = 0,92 мкм

Проверка правильна, значит расчёты межоперационных припусков произведены правильно. Все расчёты параметров припусков приведём в таблицу.

Таблица 1.7 Параметры припусков.

Технологические переходы обработки поверхности

170

|

Элементы припуска, мкм |

Расчётный припуск 2*Zmin,, мкм |

Расчётный размер Нp, мкм |

Допуски размеров, мкм |

Предельный размер, мкм |

Предельные размеры припусков, мкм |

|||||

Нmin |

Нmax |

2ZminПР |

2ZmaxПР |

||||||||

Rz |

h |

|

|

||||||||

Заготовка |

125 |

150 |

251 |

– |

– |

171,57 |

1100 |

171,57 |

172,67 |

– |

– |

1-й переход |

50 |

50 |

150,1 |

80 |

2623,4 |

170,33 |

430 |

170,33 |

170,46 |

1,24 |

1,91 |

2-й переход |

30 |

30 |

4,8 |

4,8 |

2115,8 |

170,1 |

180 |

170,1 |

170,28 |

0,23 |

0,48 |

Общий припуск 2Z0 = 1640 мкм |

1,47 2,39 |

||||||||||

Рисунок 1.7 Схема расположения припусков 170