- •1 Разработка техпроцесса изготовления детали

- •1.1 Назначение и конструкция детали

- •1.2 Анализ технических условий на изготовление детали

- •1.3 Анализ технологичности конструкции детали

- •1.4 Предварительное определение типа и формы организации производства

- •1.5 Критический анализ заводского техпроцесса.

- •1.6 Выбор метода получения заготовки и разработка её конструкции.

- •1.7 Выбор методов обработки поверхностей детали

- •1.8 Выбор и обоснование технологических баз

- •1.9 Выбор и обоснование технологического маршрута обработки детали

- •1.10 Разработка технологических операций

- •1.11 Расчёт припусков расчётно-аналитическим методом.

- •1.12 Определение режимов резания

- •1.13 Выявление и расчёт технологической размерной цепи

- •1.14 Определение технологических норм времени на операции

- •1.15 Определение количества оборудования и его загрузки

- •1.16 Уточнённый расчёт типа производства

- •2 Расчёт и проектирование средств технологического оснащения. Проектирование приспособления с механизированным приводом для фрезерования лыски.

- •2.1Описание конструкции приспособления.

- •2.2 Расчет сил зажима заготовки

- •2.3 Расчет приспособления на прочность

- •2.4 Расчет приспособления на точность

1.13 Выявление и расчёт технологической размерной цепи

На операции 015 при получистовом точении торца ступени вала выдерживается размер А∆=33,5 мм с допуском ТА∆ =0,87 мм при этом не соблюдается принцип единства баз, так как измерительная база – правый торец вала, не совпадает с технологической базой – левым торец вала.

Проведем расчет следующей размерной цепи.

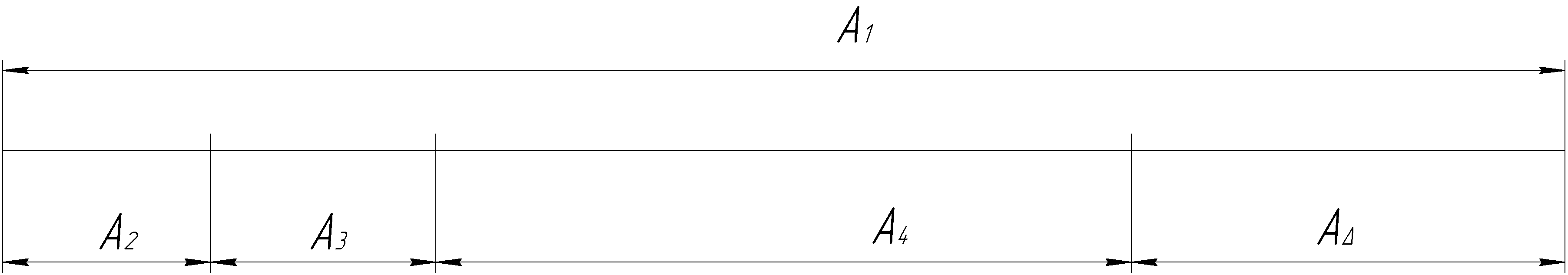

Рисунок 9 – Схема технологической размерной цепи

Исходные данные: A1=170,5-0,4 мм; A2=29-0,13 мм; A3=14,5-0,11 мм;

A4=93,5-0,22 мм.

Для обеспечения требуемой чертежной точности замыкающего звена А∆ необходимо, чтобы выполнялось условие:

ТА∆≥ТА1+ТА2+ТА3+ТА4; (37)

0,87≥0,4+0,13+0,11+0,22

0,87≥0,86

- условие точности выполняется.

1.14 Определение технологических норм времени на операции

Расчёт норм времени проводим подробно для одной токарной операции с ЧПУ 010.

При серийном производстве норма штучного времени определяется по формуле:

![]() мин,

(30)

мин,

(30)

где ТО – основное время обработки детали, мин;

ТВСП – вспомогательное время на операцию, мин;

ТОБС – время на техническое и организационное обслуживание рабочего места;

ТОТД – время на отдых и личные потребности, мин.

Вспомогательное время на операцию:

![]() мин,

(31)

мин,

(31)

где ТУС – время на установку и снятие детали, мин (ТУС = 0,1 мин – при установке детали в кулачковый патрон при массе детали до 0,21 кг);

ТУП – время на приемы управления, мин (ТУП = 0,01+0,021+0,02=0,051мин, где 0,01мин – время на включение/выключение станка кнопкой; 0,021мин – время на быстрый подвод и отвод режущего инструмента;0,02 время на смену позиции в револьверной головке );

ТИЗ – время на измерение детали, мин (ТИЗ = 0,16+0,05+0,05=0,26мин – где 0,16 при измерении штангенциркулем с точностью до 0,1мм; 0,03 при измерении скобой).

Оперативное время:

![]() мин

(32)

мин

(32)

Время технического обслуживания:

![]()

Время на организационное обслуживание:

![]()

Время на техническое и организационное обслуживание рабочего места:

![]() мин,

(33)

мин,

(33)

где ТТЕХ – время на техническое обслуживание рабочего места, мин;

ТОРГ – время на организационное обслуживание, мин.

n=20000·6/254=472,4 шт.(см. 1.16).

Тп.з. - подготовительно –заключительное время на партию заготовок

13 мин. – получить наряд, чертёж, технологическую документацию, программоноситель, режущий и вспомогательный инструмент, контрольно-измерительный инструмент, приспособление, заготовки исполнителем и сдать их после окончания обработки партии деталей;

2,0 мин. – инструктаж мастера;

2,0 мин. – ознакомиться с работой, чертежом, технологической документацией, осмотреть заготовки;

6,5 мин. – установить и снять патрон поводковый;

0,15 мин. - установить исходные режимы станка;

2,5 мин. – установить и снять кулачки у инерционного (поводкового) патрона;

0,2 мин. – установить и снять инструментальный блок или отдельный режущий инструмент;

1,0 мин. – установить программоноситель в считывающее устройство и снять;

1,0 мин. – проверить работоспособность считывающего устройства и перфоленты;

1,5 мин. – ввести программу в память системы с ЧПУ с программоносителя;

5,0 мин. – установить исходные координаты X и Y (настроить нулевое положение).

Тп.з.=13+2+2+6,5+0,25+0,15+0,2+0,2+1+1+1,5+5=32,8 мин.

Тшт.к.=32,8/472+2,27=2,33 мин.

Таблица 9 - Технические нормы времени по операциям, мин.

№ oпер. |

Наименов. Опеации |

ТВСП

|

ТОП |

ТОБС |

ТОТД |

TШТ |

Тп.з. на одну деталь |

ТШТ.к.

|

|||

Tус |

Tуп |

Tиз |

Tтех |

Tорг |

|||||||

005 |

Фрезерно- центр. |

0,064 |

0,02 |

0,09 |

0,5 |

0,024 |

0,012 |

0,084 |

0,62 |

12 |

0,64 |

010 |

Токарная с ЧПУ |

0,1 |

0,03 |

0,26 |

1,93 |

0,07 |

0,025 |

0,2 |

2,27 |

32,8 |

2,33 |

015 |

Шпоночно- фрезерная |

0,11 |

0,3 |

0,12 |

0,7 |

0,008 |

0,011 |

0,098 |

0,82 |

14 |

0,85 |

020 |

фрезерная |

0,11 |

0,3 |

0,12 |

0,9 |

0,008 |

0,011 |

0,098 |

0,2 |

14 |

0,75 |

025 |

Круглошлиф. |

0,2 |

0,2 |

0,21 |

1,51 |

0,003 |

0,031 |

0,11 |

1,65 |

11 |

1,67 |

030 |

Круглошлиф. |

0,1 |

0,1 |

0,14 |

1,24 |

0,002 |

0,016 |

0,057 |

1,32 |

11 |

1,34 |