- •Реферат

- •Введение

- •1 Способы предварительного нагружения прокатных клетей

- •1.1 Классификация способов предварительного нагружения прокатных клетей

- •1.2 Предварительное нагружение клети затяжкой

- •1.3 Нагружение клети распором

- •1.4 Типы распора клети

- •1.5 Схемы распора клети

- •2 Классификация распора клетей

- •2.1 Предварительный распор валков устройствами, установленными между шейками

- •2.2 Предварительный распор валков устройствами, установленными на бочке

- •2.2.1 Распор бочки двумя распорными устройствами

- •2.2.2 Распор бочки одним распорным устройством

- •2.3 Предварительный распор клети устройствами, установленными между подушками

- •Перечень ссылок

1.4 Типы распора клети

Необходимо различать два типа распора клети, отличающиеся по величине распорной силы Q0 при холостом ходе: первый осуществляется при холостом ходе усилием Q0, сопоставимым с силой прокатки P; второй тип – либо без силы Q0, либо с Q0, сопоставимым с колебанием усилия прокатки. Первый тип может осуществляться распорным устройством механического или гидравлического типа, устанавливаемыми между валками или между подушками, а также специальными опорными буртами. Второй тип может осуществляться двумя способами:

- с помощью распорного устройства после захвата полосы дается усилие распора приблизительно равное по значению максимальной силы прокатки, а перед завершением пропуска распор снимается, т.е. Q0=0. Этот способ может быть реализован на станах холодной прокатки, на которых производится или может производиться остановка после захвата полосы и перед ее выпуском из валков;

- распор при холостом ходе с усилием Q0, несколько превышающим величину силы прокатки и сочень высокой податливостью распорного устройства. При захвате полосы Q снижается незначительно. Вариант такого распорного устройства предложен СИБНИЭТИ и НМЗ для непрерывного стана горячей прокатки полос.

У обоих типов распора влияние на точность прокатки, а также увеличение общей нагрузки на клеть при прокатке и все другие проявления распора одинаковы, за исключением влияния на настройку. Если настройка клети на прокатку полосы заданной толщины осуществляется при холостом ходе, то наличие распора, для первого типа требует установки несколько большего зазора между валками, чем при прокатке без распора.

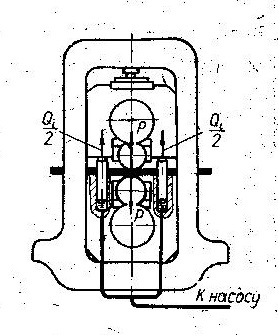

Рисунок 1.3 – Система распора первого типа для реверсивных станов

Особенность второго типа, заключающаяся в более низком по сравнению с Q0 первого типа усилия распора, приобретает значение, когда реализации первого типа препятствует ограничение нагрузки на шейки рабочих валков, на их подшипники, а также на распорное устройство. Когда необходимо повысить эффективность распора , второй тип дает дополнительные возможности увеличения жесткости гидравлических распорных устройств за счет увеличения Q. У первого типа в этом отношении меньшие резервы, так как увеличение Q требует такого же увеличения Q0, а последнее может ограничиваться допустимой нагрузкой на узлы клети и распорного устройства.

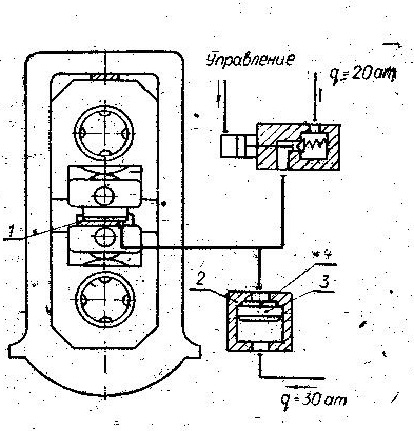

Рисунок 1.4 – Система распора второго типа для непрерывного стана горячей прокатки, разработанная СИБНИЭТИ и НМЗ [6]

Необходимо отметить, что второй тип намного труднее реализовать, чем первый.

1.5 Схемы распора клети

Нагружение клети распором обоих типов может производится распором подушек по схеме 4 (табл.1) или валков (по шейкам – схема 3, одним распорным устройством на бочке – схема 1, двумя распорными устройствами по краям бочки – схема 2). Распор подушек проще в реализации при наличии достаточного расстояния между ними для размещения распорного устройства.

Таблица 1.1 – Схемы распоров прокатной клети

Существенным преимуществом этой схемы является отсутствие в распорном устройстве опорных поверхностей трения. Такой распор не увеличивает нагрузки на валковые подшипники и на привод стана. Однако по сравнению с распором валков этот способ имеет недостаток: он не компенсирует колебания усилия в валковой системе и в подшипниках. В связи с этим для достижения определенной эффективности при распоре подушек необходимо использовать более жесткие распорные устройства, а это требует применения больших усилий распора, что ведет к увеличению нагрузки на опорные узлы, за исключением подшипников, а также на распорные устройства. В таблице 2 дан перечень узлов и деталей рабочей клети, деформация которых частично компенсируется распором.

Эффективность схем 1 и 2 зависит от места установки распорного устройства на бочке. Например, у схемы 2а эффективность растет с приближением распорного устройства к среднему участку бочки. Нужно отметить, что сравнивать эффективность разных схем распора следует применительно к конкретной конструкции клети и к определенным условиям прокатки.

Распор по схемам 1 и 2 может осуществляться домкратами или опорными валковыми буртами. Распор по схемам 3 и 4 можно осуществить домкратами. Распор буртами нашел применение на станах для плющения проволоки и в некоторых других случаях. Этот способ прост в реализации, но область его применения узка из-за присущих ему недостатков.

Податливость буртов и прилегающих слоев бочки определяют суммарную распорную силу больше чем максимальная сила прокатки, а это приводит к большим напряжениям на поверхности контакта, что в свою очередь ограничивает Q0. Кроме того, бурты резко ограничивают возможность регулировки Q и поднастройки клети. Применение распорных домкратов (гидравлических или механических) позволяет избежать отмеченных недостатков. Конструкции домкратов позволяют предусматривать достаточные контактные поверхности и в широких пределах регулировать зазор между валками и усилие Q0. Используя соответствующий тип распорного устройства, можно обеспечить требуемую податливость домкратов.