- •2 Технологический раздел

- •2.1 Выбор заготовки для изготовления штампованной детали и схемы штампа

- •2.1.1 Определение формы и размеров заготовки, выбор оптимального размера стандартного листа, обеспечивающего максимальный коэффициент использования материала (ким)

- •2.1.2. Выбор технологическую схему штампа с учетом типа операций, совмещения операций, количества деталей изготавливаемых одновременно и т.Д. Выбор конструктивных элементов штампа

- •Расчет на прочность деталей штампа

- •Назначение допусков и посадок сопрягаемых элементов штампа

- •2.1.3 Определение энергосиловых параметров штамповки

- •2.2 Проектирование штампа, выбор оборудования

- •2.2.1 Проектирование штампа в сапр «компас-Штамп»

- •Проектирование пуансонов штампа

- •Проектирование системы упоров штампа

- •Проектирование систем крепежа

- •Проектирование дополнительных деталей штампа (фиксаторов, хвостовика, прижимных и выталкивающих устройств).

- •2.2.2 Выбор пресса и его технические характеристики

- •Технология сборки штампа

- •2.3 Разработка директивных технологических материалов на сборку лонжерона

- •2.3.1 Оценка технологичности конструкции лонжерона

- •2.3.2 Анализ методов сборки, схем сборки и схем увязки оснастки

- •Сборка по со.

- •Сборка в сборочном приспособлении.

- •Выбор схемы сборки.

- •Выбор схемы увязки оснастки.

- •Расчёт допуска на узел для 2-х вариантов сборки и увязки

- •2.3.4 Расчёт точности сборки узла

- •2.3.5 Выбор оптимальной схемы сборки и увязки заготовительной и сборочной оснастки

- •2.3.6 Разработка схемы базирования составных частей лонжерона

- •2.3.8 Составление ту на поставку деталей и подсборок в соответствии с техпроцессом сборки лонжерона

- •2.4 Выбор схемы сборочного приспособления

- •2.4.1 Составление ту на проектирование сборочного приспособления

- •Ту на проектирование сборочного приспособления.

- •2.4.2 Выбор схемы и компоновки сборочного приспособления

Проектирование пуансонов штампа

Пуансоны предназначены для пробивки отверстий и вырубки контуровдеталей разнообразных конфигураций и размеров. Проектирование начинаем с добавления в «Дерево построения» в строку «Пуансоны». Количество пуансонов зависит от количества пробиваемых отверстий. В данном случае их три «пробивных» пуансона и один «вырубной» пуансон. Выбираем внешний контур детали. Выбираем пуансон с буртиком. Отрисовываем на разрезе главного вида, задав при этом необходимую высоту пуансона. Деталировочный чертеж выполняем с указанием всех необходимых размеров. Также в дереве проекта добавляем еще три разделительный пуансон и повторяем вышеперечисленные операции для пробивного пуансона.

Проектирование системы упоров штампа

Система упоров представляет собой набор одинаковых или различных упоров для фиксации заготовки.

Для проектирования системы фиксации в «Дерево проекта» добавляем узел «Система фиксации», а в него необходимые элементы фиксации. Нажимаем кнопку «Проектирование Системы фиксации».

Система упоров представляет собой набор одинаковых или различных упоров для фиксации заготовки.

В узел «Система фиксации» добавляем пункт «Система упоров», нажимаем кнопку «Проектирование системы упора».

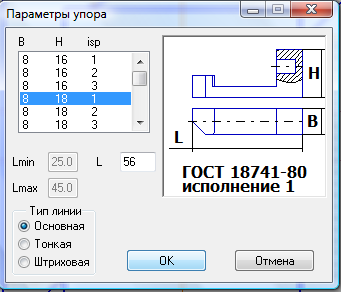

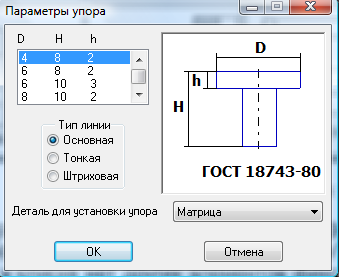

Выбираем грибковый упор по ГОСТ 18743-80 и один разовый упор (упор временный боковой по ГОСТ 18741-80).

Устанавливаем упоры на плане сборочного чертежа (рис. 2.11)

Устанавливаем грибковый упор на разрезе сборочного чертежа.

Далее выполняем команду «Отрисовка на плане сборочного чертежа», все ранее установленные упоры автоматически отрисовываются в ранее определенных местах.

Рисунок 2.11. Параметры временного и постоянного упора.

После этого в дереве проекта в узел «Система фиксации» добавляем необходимое количество направляющих планок, нажимаем кнопку «Проектирование планка направляющая». Выбираем нужную направляющую пластину. Далее действуем по аналогии установки разового и грибкового упоров.

Проектирование систем крепежа

Система крепежа в «КОМПАС-Штамп» считается ряд элементов крепелния, обьедененных общим пересечением скрепляемых деталей и одинаковых крепежных элементами. Число винтов определяется из условия, что расстояние между двумя винтами не должно превышать 90 мм. Диаметры винтов и штифтов выбераются с учетом габаритных размеров матрицы и технологического усилия Р. Выбираем винты и штифты диаметром 10 мм и 8 мм соответственно.

При проектировании штампов со стандартными или типовыми пакетами автоматически формируются четыре системы крепежа, которые необходимо только разместить на чертежах.

Входим в пункт меню «Размещение систем – На сборочных чертежах» библиотеки.

- Выбираем систему №1. Из слайдового меню выбираем вид отрисовки винта. Выбираем левый слайд – вид сверху.

- На запрос системы «Укажите центр плана чертежа» устанавливаем курсор в центр плана низа штампа, т.к. центры всех деталей низа штампа в нашем случае совпадают.

- Крепеж размещаем по пакету симметрично относительно осей штампа.

- Выбираем номер системы штифтов, скрепляющих детали низа - №2.

Две системы крепления (винты и штифты) на плане низа установлены. Размещение систем крепежа на плане верха выполняется аналогично, для этого опять входим в пункт меню «Размещение систем – На сборочных чертежах» библиотеки. Выбираем систему №3. Вид отрисовке винтов – вид сверху. Центр плана чертежа пуансонодержатель у нас совпадает с осями штампа на плане верха. Крепеж размещаем по пакету симметрично относительно осей штампа. Выбираем номер системы штифтов, скрепляющих детали низа - №4. Две системы крепления (винты и штифты) на плане верха установлены.

Переходим к отрисовке крепежа на главном виде. Для этого входим в пункт меню библиотеки «Отрисовка систем (крепеж в разрезе) – на сборочных чертежах. Выбираем первую систему крепежа. На экране появляется фантом винта в разрезе, на плане низа подсвечиваются входящие в эту систему винты. Указываем курсором на плане центр крепежного элемента, разрез которого хотим изобразить на главном виде чертежа. При размещении крепежа на разрезе необходимо точно установить фантом винта только по У-ой координате, по Х-ой система привяжет его сама.

Устанавливаем винт на разрезе. Аналогично устанавливаем систему №2

(штифты) и системы, скрепляющие детали верхней части пакета (№3 и №4). При необходимости системы крепежа можно редактировать (рис. 2.12).

Рисунок 2.12. Выбор системы крепежных элементов.