- •2 Технологический раздел

- •2.1 Выбор заготовки для изготовления штампованной детали и схемы штампа

- •2.1.1 Определение формы и размеров заготовки, выбор оптимального размера стандартного листа, обеспечивающего максимальный коэффициент использования материала (ким)

- •2.1.2. Выбор технологическую схему штампа с учетом типа операций, совмещения операций, количества деталей изготавливаемых одновременно и т.Д. Выбор конструктивных элементов штампа

- •Расчет на прочность деталей штампа

- •Назначение допусков и посадок сопрягаемых элементов штампа

- •2.1.3 Определение энергосиловых параметров штамповки

- •2.2 Проектирование штампа, выбор оборудования

- •2.2.1 Проектирование штампа в сапр «компас-Штамп»

- •Проектирование пуансонов штампа

- •Проектирование системы упоров штампа

- •Проектирование систем крепежа

- •Проектирование дополнительных деталей штампа (фиксаторов, хвостовика, прижимных и выталкивающих устройств).

- •2.2.2 Выбор пресса и его технические характеристики

- •Технология сборки штампа

- •2.3 Разработка директивных технологических материалов на сборку лонжерона

- •2.3.1 Оценка технологичности конструкции лонжерона

- •2.3.2 Анализ методов сборки, схем сборки и схем увязки оснастки

- •Сборка по со.

- •Сборка в сборочном приспособлении.

- •Выбор схемы сборки.

- •Выбор схемы увязки оснастки.

- •Расчёт допуска на узел для 2-х вариантов сборки и увязки

- •2.3.4 Расчёт точности сборки узла

- •2.3.5 Выбор оптимальной схемы сборки и увязки заготовительной и сборочной оснастки

- •2.3.6 Разработка схемы базирования составных частей лонжерона

- •2.3.8 Составление ту на поставку деталей и подсборок в соответствии с техпроцессом сборки лонжерона

- •2.4 Выбор схемы сборочного приспособления

- •2.4.1 Составление ту на проектирование сборочного приспособления

- •Ту на проектирование сборочного приспособления.

- •2.4.2 Выбор схемы и компоновки сборочного приспособления

Назначение допусков и посадок сопрягаемых элементов штампа

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия.

Таблица 2.3 – Допуски и посадки

Сопряжения |

Посадки |

Направляющая колонка в отверстии втулки |

H7/h6 |

Направляющая колонка в отверстии нижней плиты |

S7/h6 |

Направляющая втулка в отверстии верхней плиты |

H7/s6 |

Штифт в отверстии плиты |

H7/m6 |

Хвостовик в отверстии плиты |

H7/s6 |

Штифт, фиксирующий хвостовик, в отверстии верхней плиты |

H7/m6 |

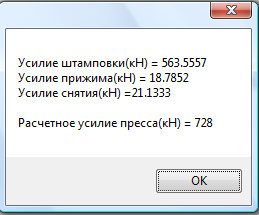

2.1.3 Определение энергосиловых параметров штамповки

Центром давления штампуемого элемента является центр тяжести линии контура штамповки.

Энергосиловые параметры штамповки определяются усилиями штамповки. При расчете технологического усилия штамповки учитываются усилия вырубки по контуру и пробивки внутреннего контура, усилие снятие заготовки с пуансонов, если штамп с подвижным съемником, усилие проталкивания вырубленной детали и отходов, прижима заготовки.

В САПР «КОМПАС-Штамп» все усилия суммируются, что и соответствует технологическому усилию, затем полученная величина увеличивается еще на 25% (т.е. с учетом коэффициента запаса), что и определяет величину потребного усилия пресса. В действительности, технологическое усилие штамповки определяется, как сумма усилий вырубки-пробивки и проталкивания, прижим в данном штампе отсутствует, а снятие заготовки происходит на обратном ходе пресса жестким съемником.

Рисунок 2.8 – Схема расположения центра

давления штампа, информация о параметрах штамповки

САПР «КОМПАС-Штамп» автоматически рассчитается центр давления, технологическое усилие штамповки и потребной усилие пресса (см. рисунок 2.8).

2.2 Проектирование штампа, выбор оборудования

2.2.1 Проектирование штампа в сапр «компас-Штамп»

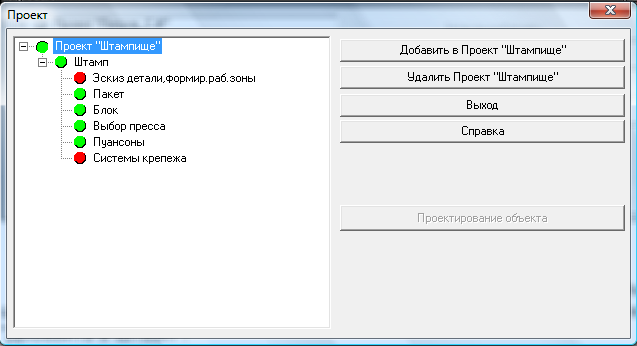

Процесс проектирования штампа средствами системы состоит из двух этапов:

- формирование проекта конструкции штампа;

- проектирование и формирование комплекта чертежей на представленную в проекте конструкцию.

На этапе формирования проекта пользователь должен указать основные характеристики конструкции проектируемого штампа. Проект конструкции отображается на экране в виде дерева проекта (см. рисунок 2.9) и отражает номенклатурный состав и компоновку составляющих элементов конструкции штампа. В качестве составляющих элементов конструкции штампа. Проект конструкции штампа формируется путем выбора составляющих элементов конструкции из вариантов, предлагаемых системой.

Рисунок – 2.9 Дерево построение проекта.

Проектирование рабочей зоны начинаем с выбора в меню «Сервис» библиотеки «Рабочая зона». Это окно позволяет проектировать штамп для разделительных и формообразующих операций. Данный курсовой проект предусматривает лишь рассмотрение разделительных операций. После записи эскиза детали в контекстное меню редактора «КОМПАС-График» «Сервис» и активируем «Рабочая зона». Далее в контекстном меню «Деталь» вводим информацию о заготовке:

Ввод сведений о материале – 25ХГСА, толщина детали – 3мм. После ввода геометрии детали, делаем ее контрольную прорисовку, для проверки контуров.

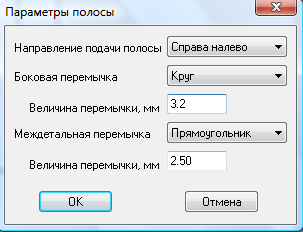

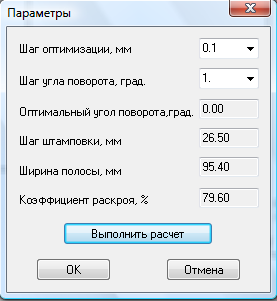

В разделительной операции проектируем схему раскроя полосы и рассчитаем оптимальность ее раскроя (рис 2.10).

Рисунок 2.10 – Параметры и оптимальный раскрой полосы.

Далее проектируем схему раскроя полосы. Внешний контур детали - прямоугольного типа, поэтому целесообразно выбрать расположение однорядное.

Далее проектируем фиксатор. Для этого выбираем пункт «Расположение фиксаторов», «Ввод геометрии» и выделяем рамкой рабочую зону с заготовкой. Затем выбираем пункт «Размещение», указываем количество фиксаторов (в данном случае один) и задаем его место расположения на рабочей зоне. Для необходимости можно провести контрольную прорисовку.

Для выполнения пункта «Расчет усилий штамповки» необходимо выделить рамкой схему раскроя полосы, а система «КОМПАС – Штамп» произведет расчет для этих параметров и вычислит центр давления, который совпадает с осью хвостовика.

Приступаем к проектированию пакета. Для этого, находясь в «Дереве проекта», нажимаем кнопку «Штамп», «Добавить в штамп». Помечаем узел «Пакет», нажимаем «Добавить». Затем нажимаем кнопку «Пакет», «Добавить в Пакет». Выбираем «Пакет типовой», нажимаем «Добавить». Нажимаем кнопку «Пакет типовой», «Добавить в Пакет типовой». Добавляем «Пакет штампа с неподвижным съемником», нажимаем «Добавить».

План низа начинаем с проектирования рабочей зоны, затем также уточняются размеры матрицы и направляющих планок. Разрез главного вида проектируем с указания местоположения полосы на рабочем чертеже, затем задаем габаритные размеры съёмника, пуансонодержателя и верхней подкладной плиты и располагаем их относительно полосы.

Толщину матрицы определяем с помощью «КОМПАС – Штамп» v5.6 и принимаем толщину равную Нм=30 мм.

Длина и ширина съемника определяются соответствующими размерами матрицы (160×125), толщину принимаем: Нс=0,8Нм≅24мм.

Длина и ширина пуансонодержателя и подкладной плитки определяются соответствующими размерами матрицы. Толщина их назначается конструктивно (толщина пуансонодержателя 16 мм, подкладную плитку не устанавливаем).

Приступаем к проектированию блока. Первоначальные габариты плит определяться автоматически с учетом расположения спроектированной на плане «колонки-втулки». Поэтому проектируем плиту блока после проектирование системы «колонки-втулки».

В «Дерево проекта», нажимаем кнопку «Штамп» и кнопку «Добавить в штамп». Помечаем узел «Блок», нажимаем «Добавить». Затем нажимаем кнопку «Блок», «Добавить в Блок». Выбираем «Блок стандартный» - «Добавить». Нажимаем кнопку «Блок стандартный» - «Добавить в Блок стандартный». Выбираем «Блок с плитами по ГОСТ 13111» нажимаем «Добавить».

Приступаем к проектированию блоков.

- На плане низа, верха и главного вида устанавливаем плиту, согласно предложенным стандартным размерам.

- Выбираем и устанавливаем колонку и втулку из показанных слайдов меню (по ГОСТ 13118-83 исп. 1и по ГОСТ 13123-83) .

- Определяем установку колонок. Выбираем диагональное расположение колонок. Затем по слайдовому меню определяем вид установки на плане низа (выбираем первый вариант установки).

- Из уже заданных параметров устанавливаем на плане верха и главного вида колонки-втулки.

Закрываем библиотеку и возвращаемся в «дерево проекта».