- •Метрология

- •1. Дайте определение сертификации. Назовите порядок её провидения.

- •2. Какие формы подтверждения соответствия продукции установлены в рф

- •3. Перечислите категории нормативных документов в области стандартизации.

- •4. К какому виду соединений относится условное обозначение 50x2x9h/9g гост 6038-80 и по какому параметру принято центрирование?

- •5. Что означает условная запись на чертеже 9-8-7-Ba/VI гост 1643-81?

- •6. Чем определяется степень точности зубчатой передачи?

- •7. Расшифруйте обозначение

- •8. Предложите схему измерения точности расстояния б от оси отверстия до плоскости а в корпусной детали.

- •9. Предложите схему измерения отклонения от // оси отверстия относительно плоскости а в корпусной детали.

- •10. Нарисуйте схему измерения, если на чертеже указанно…

- •11. Сформулируйте по чертежу детали основные требования…

- •12. Постройте поля допусков следующих соединений ø , ø , ø .

- •Материаловедение

- •1. Чугун сч20: расшифруйте марку сплава; назначение его в промышленности

- •2. Улучшение. Улучшаемы стали. Влияние улучшения на структуру и свойства. Применения.

- •3. Сталь 40х и чугун сч 20. Расшифруйте марки и укажите назначение в промышленности

- •4. Азотирование стальных деталей. Сталь для азотирования; структура, свойства, назначение в промышленности.

- •5. Цементация. Цементуемые стали. Термическая обработка после цементации; структура, применение.

- •6. Назовите способы поверхностного упрочнения деталей, работающих на износ.

- •7. Чугун кч45-5, свойства, назначение, технология получения отливок.

- •8. Различие между чугунами и сталями по химическому составу, назначению и свойствам.

- •9. Чугун сч 20, кч45-5, вч-60-2; различие в структуре и свойствах, в технологии получения отливок.

- •10. Стали марок Ст4; 40; 40х, 40хнма, химический состав, термическая обработка, структура, назначение в промышленности.

- •Основы и Технология машиностроения

- •1. Какие базирующие поверхности используются при базировании детали в координатный угол.

- •2. Какие факторы влияют на выбор метода достижения точности исходного или замыкающего звена размерной цепи.

- •4. Какие степени свободы отнимает у детали двойная опорная база.

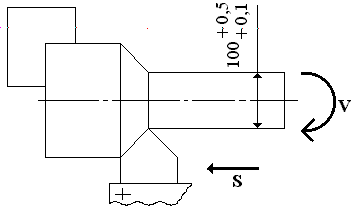

- •5. Какие степени свободы отнимает у детали установочная база.

- •6. Для какой цели строят конструкторские размерные цепи.

- •11. Какова теоретическая схема базирования вала в центрах при обработке на токарном станке? Покажите на рисунке.

- •12. Как классифицируются по функциональному назначению размерные цепи. Выявите конструкторскую размерную цепь, обеспечивающую размер аδ.

- •13. Проставьте опорные точки для данной схемы базирования кольца в трех кулачковом самоцентрирующемся патроне. Дайте полное название баз.

- •14. Какие задачи решаются при выборе технологических баз для обработки корпусной детали на первой операции.

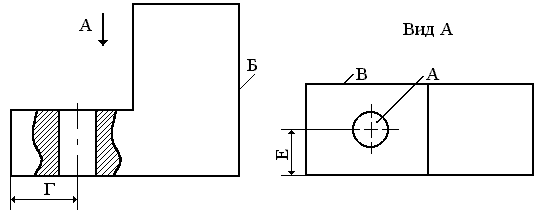

- •17. Разработайте схему базирования заготовки корпусной детали, обеспечивающую при обработке отверстия "а": а) параллельность его оси относительно поверхностей "б", "в", б) точность размеров "г" и "е".

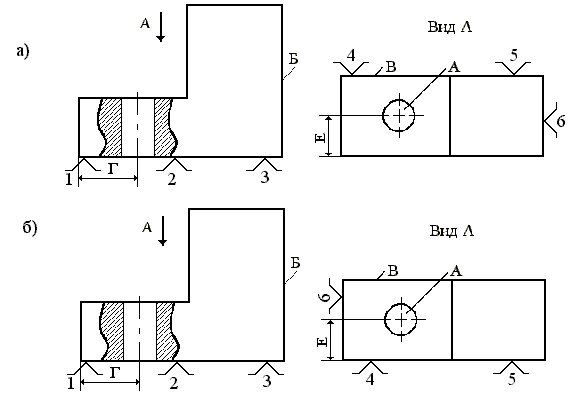

- •18. Составьте уравнение размерной цепи а. Определите увеличивающие и уменьшающие звенья.

- •19. Можно ли достигнуть требуемой точности размера замыкающего звена методом полной взаимозаменяемости при заданных размерах составляющих звеньев.

- •Резание материалов

- •Техоснастка

- •Металлорежущие станки

- •Проектирование машиностроительного производства

- •Экономика

17. Разработайте схему базирования заготовки корпусной детали, обеспечивающую при обработке отверстия "а": а) параллельность его оси относительно поверхностей "б", "в", б) точность размеров "г" и "е".

Ответ: а) 1, 2, 3 –установочная явная база, 4, 5 – направляющая явная база, 6 – опорная явная база.б) 1, 2, 3 –установочная явная база, 4, 5 – направляющая явная база, 6 – опорная явная база.

18. Составьте уравнение размерной цепи а. Определите увеличивающие и уменьшающие звенья.

![]()

Ответ: Увеличивающие звенья А7, А6, А5.Уменьшающие звенья А1, А2, А3, А4.Уравнение размерной цепи:А= - А1 – А2 - А3 – А4 + А5+ А6 + А7.

19. Можно ли достигнуть требуемой точности размера замыкающего звена методом полной взаимозаменяемости при заданных размерах составляющих звеньев.

Ответ:

Номинальный

размер

![]() замыкающего

звена определится как

замыкающего

звена определится как

![]() верхнее

предельное отклонение

верхнее

предельное отклонение

![]() равно

равно

![]() нижнее

предельное отклонение

нижнее

предельное отклонение

![]() будет

будет

![]()

Таким образом, по величине допуска (0,7 мкм) и по верхнему предельному отклонению (0,3 мкм) размер замыкающего звена выдержан, а по нижнему предельному отклонению (-0,4 против требуемых –0,35 мкм ) нет. Следовательно, достижение требуемой точности размера замыкающего звена по методу полной взаимозаменяемости невозможно.

20. На решение каких задач влияет вариант базирования заготовки детали на первой операции.

Ответ: на первой операции тех. процесса производится обработка тех поверхностей которые в дальнейшем будут технологическими базами. При вып-и первой операции в качестве технологических баз выбирают необработанные пов-ти. Для обеспечения высокой точности обработки они должны иметь большие габариты, более высокую точность формы и расположения относительно других поверхностей заготовки, а также наименьшую шероховатость. Задачи. Во первых, устанавливаются размерные связи между поверхностями, подлежащими обработке, и поверхностями, остающимися необработанными вообще. Во-вторых, распределяются припуски между обрабатываемыми поверхностями.

21. У заготовки корпусной детали необходимо обработать фрезерованием три бобышки. В каком случае будет меньше штучное время:

1. При обработке заготовки на продольно-фрезерном станке одновременно тремя фрезами.

2. При последовательной обработке на горизонтально и вертикально-фрезерных станках.

Ответ: При обработке заготовки на продольно-фрезерном станке.

Штучное время – интервал времени, равный отношению цикла ТО к числу одновременно изготавливаемых или ремонтируемых изделий.

штучное время определяется так:

tш = tоп + tв + tобс + tп, где

tоп - операционное время – время, затрачиваемое непосредственно на изменение размеров, формы и свойств;

tв - вспомогательное время – время, затрачиваемое на выполнение приемов, которые необходимы для последующего изменения состояния предмета труда (установ, крепление, снятие, подвод-отвод инструмента, измерение, управление механизмами и др.);

tобс - время обслуживания рабочего места – время, затрачиваемое исполнителем на поддержание СТО в работоспособном состоянии, а также на уход за ними и рабочим местом.

tобс = tт + tорг, где

tт - время технического обслуживания – смена затупившегося инструмента, его настройка и наладка. tорг – подготовка рабочего места, его уборка, смазка механизмов при необходимости.

tп - время на личные потребности – время на дополнительный отдых.

22. Назовите три метода получения и измерения размеров и относительных поворотов поверхностей детали.

Ответ: 85. Координатный метод, цепной метод и комбинированный метод получения и измерения размеров и относительных поворотов поверхностей деталей.

Цепной метод – размеры наносят по одной линии, цепочкой, один за одним. Метод характеризуется постепенным накоплением суммарной погрешности при изготовлении отдельных элементов детали. Это может привести к непригодности изготовленной детали.

Координатный метод – все размеры наносят от одной и той же базовой поверхности. Этот метод отличается значительной точностью изготовления детали.

Комбинированный метод – простановка размеров осуществляется цепным и координатным методом одновременно. Этот метод наиболее оптимален.

23. Заготовка обрабатывается на шлифовальном станке в размер 10+0,1мм. "Мгновенное" поле рассеяния равно ωТ=0,02 мм. После шлифования каждой детали координата середины мгновенного поля рассеяния ωТ возрастает на 0,005 мм. Перед обработкой какой по порядку заготовки следует произвести поднастройку станка, если при обработке первой заготовки настройка была правильной.

Ответ: . Т = 0,1; т = 0,02; 0 = 0,005; = Т - т = 0,1-0,02 = 0,080 = 0,08/0,005 = 16 шт. Поднастройку следует выполнить перед обработкой 17-ой заготовки.

24. В чем общность и в чем разница методов пригонки и регулировки.

Ответ: Метод пригонки. Метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с компенсатора определенного слоя материала. Метод регулировки. Метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера или положения компенсирующего звена без удаления материала с компенсатора. Общность в том, что оба метода достижения точности исходного или замыкающего звена размерной цепи предполагают наличие компенсирующего звена. Разница же состоит в том, что при использовании метода пригонки, размер компенсатора изменяют путем снятия слоя металла, а при использовании метода регулировки предусматривается подбор компенсатора или изменение его положения.

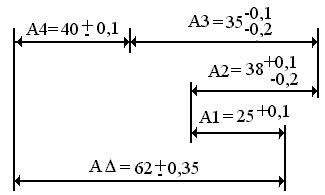

25. Как в процессе изготовления рычага обеспечить симметричность отверстий 1 с бобышками 2 по плоскости симметрии.

Ответ: Необходимо осуществить базирование заготовки в самоцентрирующихся тисках с призматическими губками по следующей схеме.

![]()

![]()

26. На какие три этапа делят процесс достижения точности размеров при обработке деталей на станках. Назовите параметры, которые характеризуют точность выполнения этих параметров.

Ответ: Этап установки характеризуется размерами установки. Этап статической настройки характеризуется размером статической настройки. Этап динамической настройки характеризуется размером динамической настройки.

ПОГРЕШНОСТЬ

БАЗИРОВАНИЯ возникает

при несовпадении измерительной и

технологической баз или из-за особенности

формы опорных поверхностей заготовки

и установочных элементов

приспособления.

Погрешность

базирования можно определить как

разность предельных расстояний от

измерительной базы заготовки до

установленного на размер инструмента.

Поле

рассеяния размера а,

связанное с погрешностью базирования,

находится из уравнения:

![]() Статической

погрешностью называют погрешность

средства измерения при измерении

постоянной величины. Динамической

погрешностью называют разность между

погрешностью средства измерения в

динамическом режиме, т. е. при измерении

переменной во времени величины, и его

статической погрешностью, соответствующей

значению величины в данный момент.

Статическая погрешность характеризуется

предельной погрешностью средства

измерений при установившемся состоянии

его элементов, динамическая погрешность

— погрешностями средства измерений с

учетом движения его элементов,

действующих на

них сил, изменения параметров при

неустановившемся состоянии его элементов.

Статической

погрешностью называют погрешность

средства измерения при измерении

постоянной величины. Динамической

погрешностью называют разность между

погрешностью средства измерения в

динамическом режиме, т. е. при измерении

переменной во времени величины, и его

статической погрешностью, соответствующей

значению величины в данный момент.

Статическая погрешность характеризуется

предельной погрешностью средства

измерений при установившемся состоянии

его элементов, динамическая погрешность

— погрешностями средства измерений с

учетом движения его элементов,

действующих на

них сил, изменения параметров при

неустановившемся состоянии его элементов.

27.

Станок

настроен на обработку партии заготовок

в размер 49, 92 мм. Размер обрабатываемой

поверхности

![]() мм.

Мгновенное поле рассеяния равно

мм.

Мгновенное поле рассеяния равно

![]() мм.

После обработки каждой детали координата

середины мгновенного поля рассеяния

возрастает на 0,01 мм. Сколько заготовок

деталей может быть обработано до первой

поднастройки станка.

мм.

После обработки каждой детали координата

середины мгновенного поля рассеяния

возрастает на 0,01 мм. Сколько заготовок

деталей может быть обработано до первой

поднастройки станка.

Ответ: = Т - ωТ = 0,2-0,04 = 0,16; = 0,16/0,01 = 16 заготовок

28.

На токарном

станке обрабатывают точением партию

заготовок валов Ø

![]() .

Определите значение допуска на

диаметральный размер вала и координату

середины поля допуска.

.

Определите значение допуска на

диаметральный размер вала и координату

середины поля допуска.

Ответ: . Допуск на диаметральный размер вала равен = 0,5-0,1=0,4 мм. Наибольший допустимый размер Анб = 100+0,5=100,5 мм. Наименьший допустимый размер Анм = 100+0,1=100,1 мм. Координата средины поля допуска о= (Анб + Анм )/2=100,3 мм.

29. Как рассчитать рабочий настроечный размер при настройке технологической системы на обработку партии деталей

Ответ: Настроечный размер Аp определяется какАp = a +ωT/2 + Amin,где: а – часть допуска, предназначенная для компенсации систематически действующих погрешностей,ωT - часть допуска, предназначенная для компенсации случайных погрешностей (ширина поля рассеяния),Amin – минимальный предельный размер.

30. В чем разница между допуском размера и полем рассеяния размера.

Ответ: Допуск задается, а поле рассеяния получается в процессе обработки.

Допуск (Т) размера - это разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С уменьшением допуска качество изделий, как правило, улучшается, но стоимость производства увеличивается.

31. См.28

Ответ:

32. Какому закону подчиняется рассеяние какого-либо показателя (размера и т.д.) при выполнении технологического процесса, если действует большое количество случайных факторов одного порядка величин независящих или слабо зависящих один от другого.

Ответ: . Закону нормального рассеяния или закону Гауса.

Закон распределения Гаусса. Закон распределения Гаусса имеет место, когда случайная величина (например, размер после обработки, измеренный размер и др.) является функцией большого числа независимых равнозначных факторов. Нормальное распределение имеет вид

![]()

где тx и sх — математическое ожидание и среднее квадратическое отклонение соответственно. График плотности вероятности нормального распределения показан на рис. 3, а, а интегральная функция распределения — на рис. 3, б. Кривая распределения одномодальна и симметрична относительно вертикали, проходящей через абсциссутx = a0, достигает в ней максимума. При изменении значения тx кривая смещается вдоль оси х без изменения формы. С ростом значения sx кривая "прижимается" к оси х, растягиваясь

вдоль нее, т.е. становится более пологой. При уменьшении sx кривая становится более "острой", т.е. все значения х группируются вокруг значения тх. параметра изделия.

33.

Определите

количество групп сортировки при

достижении точности радиального зазора

в соединении втулки Ø![]() с

валиком Ø

с

валиком Ø![]() в пределах 25 - 75 мкм.

в пределах 25 - 75 мкм.

Ответ: . Количество групп сортировки n определяется как:

![]() ,где

,где

![]() =0,1

мм – допуск на размер втулки,

=0,1

мм – допуск на размер втулки,![]() =0,1

мм – допуск на размер валика,

=0,1

мм – допуск на размер валика,![]() =0,075-0,025=0,05

мм – величина зазора соединения.

=0,075-0,025=0,05

мм – величина зазора соединения.

34. Назовите три основных пути уменьшения поля рассеяния замыкающего звена размерной цепи при изготовлении изделий

![]() ,

,

где

![]() - передаточное отношение, показывает

влияние величины поля рассеяния каждого

из составляющих звеньев на величину

поля рассеяния замыкающего звена;

- передаточное отношение, показывает

влияние величины поля рассеяния каждого

из составляющих звеньев на величину

поля рассеяния замыкающего звена;

![]() - поле рассеяния, i-го звена составляющего

звена; (m-1) - количество составляющих

звеньев.

- поле рассеяния, i-го звена составляющего

звена; (m-1) - количество составляющих

звеньев.

Ответ:

. 1. Уменьшением

поля рассеяния 1.2.

Сокращением количества составляющих

звеньев (m -1).3. Умен. величины передаточного

отношения.

![]()

35.

На токарном

станке нужно обработать одну заготовку

вала в размер Ø

![]() .

.

На какой рабочий настроечный размер Ар следует настроить станок.

36. Как получают эмпирический закон распределения размеров (кривую распределения).

Ответ: . 1. Определяют поле рассеяния размера.2. Делят поле рассеяния деталей на n-равных интервалов.3. Определяют частоту каждого интервала.4. Из середины каждого интервала восстанавливают перпендикуляр и на нем откладывают соответствующее значение частоты.5. Полученные точки соединяют ломаной линией, которая и будет кривой рассеяния.

37. Какие компоненты необходимо учесть при расчетно-аналитическом методе определения минимального припуска.

Ответ: Шероховатость поверхности Rz, полученной при предшествующей обработке, дефектный слой этой поверхности, погрешность формы, погрешность поворота, погрешность установки на данной операции.

38.

При обработке

изображенной детали необходимо обеспечить

размер 10![]() мм. Определить величину рабочего

настроечного размера для настройки

технологической системы на обработку

одной заготовки.

мм. Определить величину рабочего

настроечного размера для настройки

технологической системы на обработку

одной заготовки.

![]()

Ответ: Величина рабочего настроечного размера Ар определяется в виде Ар = (Анб + Анм) /2 = (10,1+9,8)/2 = 9,95 мм,здесь Анб =10+0,1=10,1 мм и Анм=10-0,2=9,8 мм – соответственно наибольший и наименьший допускаемые размеры.

39. Структура машинного времени для станочных работ.

Ответ: Tмаш = (L·i)/Sмин = (L·i)/(n·S),где L - длина пути инструмента в процессе обработки;i - количество рабочих ходов; n - частота вращения шпинделя; S - подача на 1 оборот шпинделя; Sмин -минутная подача инструмента.

40. Что можно определить, зная техническую норму времени.

Ответ: Определить производительность труда, оплату за труд, требуемое количество и загрузку оборудования, производственные мощности участков и цехов.

41. Назовите из чего формируют нормированные затраты штучного времени.

Ответ: Затраты подготовительно-заключительного времени; оперативное время; обслуживание рабочего места; дополнительное время перерывов на отдых и личные надобности рабочих.

Штучное время – интервал времени, равный отношению цикла ТО к числу одновременно изготавливаемых или ремонтируемых изделий.

штучное время определяется так:

tш = tоп + tв + tобс + tп, где

tоп - операционное время – время, затрачиваемое непосредственно на изменение размеров, формы и свойств;

tв - вспомогательное время – время, затрачиваемое на выполнение приемов, которые необходимы для последующего изменения состояния предмета труда (установ, крепление, снятие, подвод-отвод инструмента, измерение, управление механизмами и др.);

tобс - время обслуживания рабочего места – время, затрачиваемое исполнителем на поддержание СТО в работоспособном состоянии, а также на уход за ними и рабочим местом. tобс = tт + tорг, где

tт - время технического обслуживания – смена затупившегося инструмента, его настройка и наладка. tорг – подготовка рабочего места, его уборка, смазка механизмов при необходимости.

tп - время на личные потребности – время на дополнительный отдых.

42. Особенности достижения точности при сборке червячных передач.

Ответ: При сборке червячной передачи необходимо обеспечить:1. Совпадение образующих делительного цилиндра червяка и червячного колеса.2. Совпадение средней плоскости червячного колеса с осью симметрии червяка.3. Требуемый угол скрещивания осей делительных цилиндров червяка и червячного колеса.

43. Перечислите основные технические требования на сборку червячной передачи.

Ответ: а) Совпадение оси червячного колеса и оси червяка; б) Обеспечение гарантированного бокового зазора между зубьями червячного вала и червячного колеса. в) Обеспечение перпендикулярности осей червяка и червячного колеса. г) Обеспечение межосевого расстояния между червячным колесом и червячным валом.

44. Виды сборочных единиц изделия.

Ответ: комплект, подузел, узел.

При разработке технологических схем сборки простейшую сборочную единицу, представляющую собой соединение двух или нескольких деталей, называют технологическим комплектом. Соединяющая деталь является базовой деталью комплекта. Технологический комплект создается технологом и не всегда оформляется чертежом. При серийном производстве следует считать рациональным оформление технологических комплектов чертежами или эскизом технолога. Подузел представляет собой соединение одного или нескольких комплектов и деталей, закоординированных относительно основных баз соединяющей их детали. Соединяющая деталь называется базовой деталью подузла. При проектировании технологического процесса сборки машины подузел, скомплектованный технологом, может расходиться с чертежом конструктора, но при серийном производстве подузел должен быть оформлен чертежом или экскизом технолога. Узел — сложная сборочная единица, представляет собой соединение одного или нескольких подузлов, комплектов и деталей, закоординированных относительно основных баз соединяющей их детали. Такая деталь называется базовой деталью узла. Базовыми деталями узлов наиболее часто являются валы, корпуса, картеры, станины и др. Машина представляет собой соединение одного или нескольких узлов, подузлов, комплектов и деталей, закоординированных относительно основных баз соединяющей их детали. Базовыми деталями машин обычно являются станины, рамы, корпуса и т. д.

45. Какие факторы влияют на выбор организационной формы сборки.

Ответ: Сборка — это образование разъемных или неразъемных соединений составных частей заготовки или изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клепкой и т. д. На выбор организационной формы сборки влияют следующие факторы: а) объем выпуска изделий; б) габариты и масса собираемого изделия; в) точность сборки собираемого изделия.

46. Принципы построения схемы сборки изделия.

Ответ: Схема сборки определяет последовательность соединения деталей и сборочных единиц при сборке изделия. Для построения схемы сборки необходимо определить: а) состав сборочных единиц, входящих в изделие; б) базовые детали каждой сборочной единицы; в) последовательность соединения деталей при сборке каждой сборочной единицы и последовательность сборочных единиц при общей сборке изделия. Сборку каждой сборочной единицы начинают с базовой детали. В первую очередь собирают наиболее ответственные сборочные единицы, участвующие своими размерами в большем числе цепей.

47. С какой целью строят циклограмму сборки.

Ответ: Циклограмму сборки строят: а) Для установления возможности более короткого цикла сборки путем совмещения во времени выполнения отдельных операций и переходов; б) Для объединения переходов технологического процесса сборки с целью формирования операций, выполняемой на каждой из рабочих позиций в промежутки времени по возможности равные или кратные такту; в) Для внесения необходимых изменений в конструкцию машины, в технологический процесс сборки или технологическую оснастку для формирования операций равных или кратных такту.

48. Какие разновидности достижения точности по методу регулировки Вы знаете.

Ответ: При методе регулировки требуемая точность замыкающего звена достигается изменением (регулировкой) одного из звеньев, которое называется компенсационным. Роль компенсатора обычно выполняют специальные звенья конструкторского плана в виде прокладок, упоров, клиньев, регулировочных; винтов и т.д. При этом остальные звенья размерной цепи обрабатываются со сравнительно большими допусками. Регулировка с использованием подвижного компенсатора; регулировка с применением неподвижных компенсаторов.

49. Определить коэффициент риска, если изделия собирают по методу неполной взаимозаменяемости. Считать, что размеры распределены по нормальному закону.

![]()

Ответ:

По методу

неполной взаимозаменяемости допуск

![]() на

замыкающее звено размерной цепи

определяется по формуле

на

замыкающее звено размерной цепи

определяется по формуле

![]() где

где![]() -

коэффициент риска,n

– количество составляющих звеньев

размерной цепи,λ – коэффициент зависящий

от закона распределения размеров,ITAi

– допуск

i-го

составляющего звена цепи. Отсюда:

-

коэффициент риска,n

– количество составляющих звеньев

размерной цепи,λ – коэффициент зависящий

от закона распределения размеров,ITAi

– допуск

i-го

составляющего звена цепи. Отсюда:

50. Особенности достижения точности при сборке конических зубчатых передач.

Ответ: При сборке конической зубчатой передачи необходимо обеспечить совпадение вершин делительных конусов зубчатых колес в двух координатных направлениях, а также требуемый угол скрещивания осей делительных конусов.

51. С какой целью вводится поправка в координату середины поля допуска компенсирующего звена при достижении точности с использованием метода пригонки.

Ответ: Поправка вводится с целью обеспечения на компенсирующем звене минимального и достаточного припуска для компенсации всех возможных отклонений путем снятия необходимого слоя материала.

52. Составьте типовой технологический маршрут изготовления корпусной детали для условий серийного производства.

Ответ: 1. Черновая и чистовая обработка плоских наружных поверхностей;2. Черновая и чистовая обработка главных отверстий;3. Обработка резьбовых и других мелких отверстий;4. Отделка прочих поверхностей;5. Отделка главных отверстий. Между черновыми и чистовыми операциями по обработке плоских поверхностей и главных отверстий может выполняться операция старения.

53. Составьте типовой технологический маршрут изготовления цилиндрического зубчатого колеса, имеющего ступицу для условий серийного производства.

Ответ: Заготовительная, Термическая (улучшение)1. Подрезка торца, предварительная обработка базового отверстия.2. Чистовая обработка базового отверстия (протягивание отверстия, протягивание шлицев и шпоночного паза).3. Черновая и чистовая обработка колеса по контуру с базированием на оправке по внутреннему отверстию.4. Сверление плановых отверстий.5. Нарезание зубьев колеса.6. Термическая обработка (при необходимости).7. Отделка шлифованием базового отверстия и торца.8. Шлифование зубьев.9. Контроль.

54. Назовите основные этапы технологического маршрута контроля качества в цехе.

Ответ: На складе: входной контроль заготовки; контроль при формировании транспортной партии. На механообрабатывающем оборудовании: контроль заготовок перед и во время обработки, а также контроль деталей после обработки. На сборочном оборудовании: контроль перед, во время и после сборки изделия. В испытательном отделении: контроль испытанием готовой продукции.

55. См. 52

Ответ:

56. В чем особенности технологического процесса изготовления прецизионных ходовых винтов.

Ответ: а) Неоднократная термообработка, в том числе: отжиг, искусственное старение, закалка и др. б) Неоднократное исправление центровых отверстий, служащих в качестве технологических баз. в) Нарезание резьбы осуществляется за несколько проходов. г) Неоднократная обработка опорных шеек относительно поверхностей центровых отверстий и наоборот.

57. Назвать основное техническое требование на изготовление шпинделя.

Ответ: . Основным техническим требованием на изготовление - обеспечение соосности оси конического отверстия с осью опорных шеек.

58. См. 52

Ответ:

59. Составьте типовой технологический маршрут изготовления ступенчатого валика для условий серийного производства.

Ответ: 1. Обработка двух торцов и зацентровка вала с двух сторон.2. Черновая и чистовая обработка вала по контуру с одной и с другой стороны. Прорезка канавок, снятие фасок.3. Нарезание резьбы.4. Нарезание шлицевых или шпоночных пазов.5.Термообработка (при необходимости).6. Шлифование шеек вала, шлифование шлицев.7. Контроль

60. Методы обработки наружных поверхностей корпусных деталей.

Ответ: Строгание, фрезерование, точение, протягивание, шлифование.

61. Понятие технологичности конструкции изделия.

Ответ: Конструкция машины (детали) технологична, если она позволяет использовать наиболее экономичные технологические процессы, обеспечивающие ее качество при заданном количестве.

62. Групповой технологический процесс. Понятие группы деталей и методы группирования.

Ответ: . Групповым Т П называется совокупность групповых тех. операций, обеспечивающих обработку различных заготовок группы (или нескольких групп) по общему тех. маршруту. При групповом тех. маршруте некоторые заготовки или их группы могут пропускать отдельные операции. ГТП предназначен для совместного изготовления или ремонта группы изделий различной конфигурации в конкретных условиях производства на специализированных рабочих местах. ГТП разрабатывается с целью экономически целесообразного применения методов и средств крупносерийного и массового производств в условиях единичного, мелкосерийного и серийного производств. Группой называется совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки всего технологического процесса или отдельных его операций. Создание групповых процессов базируется на разных методах группирования.1. Группирование по конструкторско-технологическим признакам (шестерни, втулки, валики и т.д.);2. Группирование деталей по элементарным поверхностям, которым соответствуют элементарные технологические процессы;3. Группирование деталей по преобладающим методам обработки, единству технологического оснащения и общности наладки станка.

Во всех случаях учитывается назначение детали, ее конструкция, точность размеров, шероховатость, сходство маршрутов обработки, однородность заготовки и др. факторов.

63. Назовите методы получения заготовок для изготовления валов.

Ответ: Прутки - горячекатаные и холодногнутые; Штамповка; Поковка; Ротационная ковка; Периодический прокат.

64. Какие методы получения заготовок для корпусных деталей Вы знаете.

Ответ: Заготовки получаемые литьем (порядка 95 %) и заготовки получаемые сваркой (порядка 5%).

65. Сформулируйте понятие комплексной детали, основных элементов этой детали.

Ответ: Под комплексной деталью понимают реальную или условную, искусственно созданную деталь, содержащую в своей конструкции все основные элементы, характерные для деталей данной группы. Под основными элементами понимаются поверхности, определяющие конструкцию детали и технологические задачи, решаемые в процессе обработки.

66. Назовите основные методы нарезания зубьев цилиндрических зубчатых колес.

Ответ: Нарезание дисковыми и пальцевыми модульными фрезами; нарезание червячной модульной фрезой; точение зубьев долбяком.

67. Дайте определение понятий «технологическая операция», «установ», «позиция», «технологический переход», «рабочий ход» применительно к условиям механической обработки деталей.

Ответ: Технологическая операция- это законченная часть технологического процесса, выполняемая на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми изделиями, одним или несколькими рабочими. Установ - это часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок. Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой, совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции. Технологический переход - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента, поверхностей, образуемых обработкой, без изменения или при автоматическом изменении режима работы станка. Рабочий ход- это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

68. Назовите методы получения заготовок для изготовления зубчатых колес.

Ответ: Получение заготовок из пруткового материала (проката). Получение заготовок путем штамповки. Использование в качестве заготовок поковок или отливок.

69. Формализация проектных решений при проектировании технологических процессов сборки и механической обработки как предпосылка создания САПР сборки и механической обработки.

Ответ: Целью формализации при проектировании технологических процессов сборки и изготовления деталей является разработка математических моделей проектных задач, решение которых может быть реализовано на ЭВМ. Совокупность математических моделей отдельных технологических задач является основой для создания САПР сборки и изготовления деталей.

Ответ: Рабочий настроечный размер определяется: Ар= (Dнб +Dнм)/2 = (80,3+79,90)/2 = 80,1 мм,где Dнб и Dнм – соответственно наибольший и наименьший допустимые диаметры вала.

70. Понятие структурного синтеза, структурной и параметрической оптимизации при автоматизированном проектировании технологических процессов.

Ответ: Понятие “синтез” технологического процесса близко по содержанию к понятию “проектирование” однако, проектирование означает весь процесс разработки технологического процесса, а синтез характеризует создание варианта технологического процесса необязательно окончательного. Технологический процесс механосборочного производства и его элементы являются дискретными, поэтому задача синтеза является задачей определения структуры. Если среди вариантов структуры надо найти не любой приемлемый вариант, а наилучший по какому либо критерию, то такую задачу синтеза называют структурой оптимизацией. Расчет оптимальных параметров (режимов резания, параметров качества и др.) технологического процесса или операции при заданной структуре с позиции некоторого критерия называют параметрической оптимизацией.

71. Виды проектирования технологических процессов сборки и механической обработки.

Ответ: В соответствии с ГОСТ 22487-77 существуют три вида проектирования, неавтоматизированный, автоматизированный и автоматический. При неавтоматизированном проектировании все описания объекта и алгоритма его функционирования осуществляет человек. При автоматизированном проектировании все вышеуказанное осуществляется путем взаимодействия человека и ЭВМ. При автоматическом проектировании – ЭВМ без участия человека.

72. Назначение САПР. Область применения САПР в машиностроении.

Ответ: Система автоматизированного проектирования (САПР) представляет комплекс средств автоматизации проектирования, взаимосвязанных с необходимыми подразделениями проектной организации или коллективом специалистов, выполняющий проектирование. САПР обеспечивают высокую производительность труда и качество проектных решений. В машиностроении наиболее широкое распространение получили САПР реализующие автоматизированный вид проектирования. Область применения автоматического вида проектирования ограничена решением частных небольших задач.

73. Какие факторы определяют условия собираемости валика и втулки при автоматической сборке.

Ответ: . Для соединений с зазором: при отсутствии фасок на сопрягаемых деталях

![]() ,при

наличии фаски только на валу или только

на отверстии

,при

наличии фаски только на валу или только

на отверстии

![]() ,при

наличии фасок и на валу и на отверстии

,при

наличии фасок и на валу и на отверстии

![]() .Для

соединений с натягом:

.Для

соединений с натягом:

![]() ,где:

,где:

![]() - максимальный зазор соединения;

- максимальный зазор соединения;

![]() -

минимальный диаметр отверстия,

-

минимальный диаметр отверстия,

![]() - максимальный диаметр вала;

- максимальный диаметр вала;

![]() - линейные размеры фасок отверстия и

вала соответственно;

- линейные размеры фасок отверстия и

вала соответственно;

![]() - угол пересечения осей отверстия и

вала.

- угол пересечения осей отверстия и

вала.

74. Чем принципиально отличается ГПМ от станка-автомата.

Ответ: .ГПМ может более длительно (1-2 смены) работать в безлюдном режиме, а также автоматически переналаживаться на выпуск новых изделий.

ГПМ - это единица технологического оборудования для производства изделий в установленных пределах значений их характеристик с ЧПУ, автономно функционирующая, автоматически осуществляющая все ф-ции связанные с изготовлением продукции, имеющая возможность встраиваться в более сложную ГПС.

75. Сформулируйте постановку задачи проектирования ГПС.

Ответ: Задано множество партий деталей, описываемых деталями - представителями и некоторое множество технологических процессов; описывающих последовательность операций их обработки, требуется найти такое основное и вспомогательное оборудование, такую последовательность обработки на нем деталей и партий, чтобы за - данное множество деталей пропустить через ГПС в соответствии с принятыми условиями. Такая задача относится к плану полных задач и в настоящее время эффективных алгоритмов решения не имеет. Введение некоторых предложений на каждой стадии проектирования может дать в результате "хорошее" решение задачи.

76. Перечислите состав технологического оборудования ГПС.

Ответ: 1. Средства производства (управление).2. Мойка.3. Измерительное устройство для детали.4. Измерительное устройство для инструмента.5. Пост монтажа оснастки.6. Средства складирования внутри цеха.7. Средства транспортировки детали.8. Средства эвакуации брака и стружки.9. Средства управления.10. Устройства для слежения за информацией.11. Программа.

77. Сформулируйте понятия "механизация" и "автоматизация".

Ответ: Механизация - применение энергии неживой природы в технологическом процессе, полностью управляемым людьми. Функция рабочего сводится только к управлению машиной. Автоматизация - использование энергии неживой природы без непосредственного участия людей. Функция рабочего (оператора) сводится к контролю за работой машины и устранению отклонений от заданного процесса.

78. Какую связь между станками называют гибкой в обычной автоматической линии.

Ответ: В линиях с гибкой связью между станками расположены накопители (или иначе обеспечивается межоперационные заделы заготовок), чтобы останов одного из станков не вызывал простоя всей линии.