- •1.Физические основы ультразвукового контроля. Основные понятия.

- •3.Понятие о сварке. Сущность сварки плавлением и давлением.

- •4.Основы надзора и контроля за охраной труда. Билет №2.

- •1.Типы волн. Скорость их распространения.

- •2.Настройка чувствительности по угловым отражателям.

- •3.Сварочная дуга. Строение сварочной дуги.

- •4.Отличие производственной травмы от профзаболевания. Билет №3.

- •1.Удельное акустическое сопротивление среды. Интенсивность ультразвука и затухание его в металлах.

- •2.Оценка качества сварных швов.

- •3.Влияние кислорода, водорода и азота на качества сварного шва. Меры по предупреждению и устранению их влияния.

- •4.Виды несчастных случаев. Билет №4.

- •1.Нормальное падение ультразвуковой волны. Коэффициент отражения и прохождения.

- •2.Определение условных размеров дефектов.

- •3.Строение сварного соединения.

- •4.Ответственность должностных лиц. Билет №5.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение первого критического угла.

- •2.Определение амплитуды эхо-сигнала и эквивалентной площади.

- •3.Составляющие электродного покрытия. Классификация электродов по видам покрытия.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №6.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение второго критического угла.

- •2.Определение характера и формы дефекта.

- •3.Характеристика электродов с основным покрытием.

- •4.Оказание первой помощи при переломах и вывихах. Билет №7.

- •1.Прямой и обратный пьезоэлектрический эффект.

- •2.Контроль сварных швов стыковых соединений больших толщин.

- •3.Характеристика электродов с целлюлозным покрытием.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №8.

- •1.Форма ультразвукового пучка.

- •2.Контроль кольцевых швов труб малого диаметра.

- •3.Входной контроль электродов.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №9.

- •2.Специальные пэп для контроля труб малых диаметров и малых толщин иц-2, иц-3б.

- •3 .Входной контроль проволоки сплошного сечения и флюса.

- •4.Оказание первой помощи при трещинах и вывихах. Билет №10.

- •1.Устройство наклонных и раздельно-совмещенных пэп.

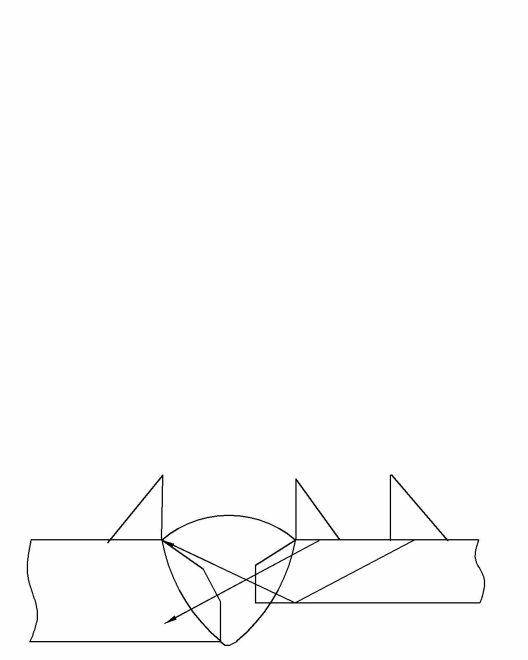

- •2.Контроль тавровых соединений с к-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Наружние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №11.

- •1Схемы включения пэп.

- •2.Контроль тавровых соединений с к-образной разделкой крмок, условия прозвучивания сварного шва.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при отравлении газом. Билет №12.

- •1.Методы ультразвуковой дефектоскопии.

- •2.Контроль тавровых соединений с V-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Визуально-измерительный контроль.

- •4.Оказание первой помощи при обморожении. Билет №13.

- •1.Устройство прямых и раздельно- совмещенный пэп

- •2.Контроль тавровых соединений с V-образной разделкой кромок, условие прозвучивания сварного шва.

- •3.Операционный контроль сборочно-сварочных работ.

- •4.Первичные средства пожаротушения. Билет №14.

- •1.Предельная чувствительность.

- •2.Определение высоты непровара в сварных швах тавровых соединений с V-образной разделкой кромок.

- •3.Аттестация дефектоскопистов.

- •4.Действие электротока на организм человека. Билет №15.

- •1.Направленность поля искателя.

- •2.Определение ширины непровара с к-образной разделкой кромок.

- •3.Квалификационные испытания сварщиков. Механические испытания допускных стыков труб большого диаметра.

- •4.Виды поражения электротоком. Билет №16.

- •1.Угол ввода луча. Факторы влияющие на изменение угла ввода.

- •2.Определение ширины непровара с к-образной разделкой кромок (безэталонный метод).

- •3. Квалификационные испытания сварщиков. Механические испытания допускных стыков труб малого диаметра.(14-89 мм).

- •4.Меры профилактики электротравматизма. Билет №17.

- •1.Мертвая зона. Стрела пэп.

- •2.Методика контроля сварных швов нахлесточных соединений.

- •3.Классификация электродов по гост-9466.

- •4.Заземление и как его выполнить. Билет №18.

- •1.Разрешающая способность. Стрела пэп.

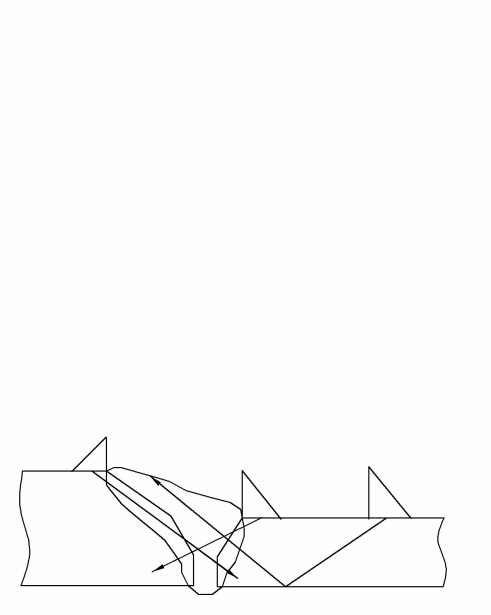

- •2.Контроль сварных швов разнотолщинных элементов.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Средства индивидуальной защиты и их испытания. Билет №19.

- •1.Эталонирование основных параметров контроля.

- •2.Выбор способов прозвучивания. Выбор угла ввода: аналитический, графический и по линейке укл-1.

- •3.Наружные дефекты сварных швов. Причины их образования.

- •4.Вредные факторы, воздействующие на организм человека. Билет №20.

- •1.Подготовка изделия в уз контролю.

- •2.Оценка качества сварных соединений по результатам контроля. Запись дефектов.

- •3.Визуально-измерительный контроль.

- •4.Меры профилактики электротравматизма.

4.Заземление и как его выполнить. Билет №18.

1.Разрешающая способность. Стрела пэп.

разрешающая способность – минимальное расстояние между двумя дефектами, которые четко и раздельно выявляются на экране дефектоскопа при заданной настройке. Р.С. – по дальности и по углу. Зависят от направленности поля искателя и от скорости УЗ волны в данном материале. По дальности определяется разрешающей способностью аппаратуры, то есть минимальным временем между эхо – сигналами , еще различимыми на экране. Р.С. метода и аппаратуры связаны соотношением: Δl(Δt)=Cl(Ct)*Tp/2.

2.Контроль сварных швов разнотолщинных элементов.

. Контроль сварных швов разнотолщинных элементов:

Контроль производят прямым и однократно отраженным лучами. Однократно отраженным лучом только со стороны тонкой стенки. От поверхности сварного шва идет ложный сигнал, поэтому применение однократно отраженного луча со стороны большей стенки является нецелесообразным.

3.Внутренние дефекты сварных швов. Причины их образования.

внутренние дефекты сварных швов: дефекты внутри сварного соединения, не определяющиеся внешним осмотром, только физическими методами контроля или на образцах – макро и микрошлифах.

Трещины – дефекты сварного соединения в виде разрыва в сварном шве и прилегающих к нему зонах. Различают трещины горячие и холодные. Горячие образуются в сварном шве и околошовной зоне при высокой температуре и в связи с низкой деформационной способностью и низкой межкристаллитной прочностью металла шва и околошовной зоны. Холодные трещины – образуются при температурах ниже 200°С, когда свойства металла уже равны или близки к тем, которые характерны для металла при нормальной температуре. Образованию и развитию холодных трещин в значительной мере способствует водород. Особенность холодных трещин – зарождение и распространение их вдоль и вглубь шва может длиться в течении минут , часов и суток. Причины – низкая свариваемость основного металла, не соответствие сварочных материалов с маркой основного металла, места скопления дефектов – пор, шлаковых включений, непровар; наличие вредных примесей – серы, фосфора, азота; места резкого перехода от металла шва к основному металлу; наличие не заплавленных кратеров; отсутствие предварительного подогрева; неравномерный нагрев и резкое охлаждение стыка; сварка при отрицательных температурах.

Трещины бывают : вдоль шва, поперек и разветвленные.

Непровары – отсутствие местного сплавления. Бывают между валиками и по разделке кромок. Причины – малый ток, большая скорость сварки, недостаточная квалификация.

Газовые поры – полости произвольной формы, заполненные газом и расположенные в металле шва с выходом на поверхность или без выхода. Могут располагаться в любом месте сечения шва. Возникают при кристаллизации металла шва вследствие выделения из сварочной ванны таких газов как: водород, азот, окись углерода. Поры бывают сферические, удлиненные, канальные, цепочки и скопления пор. Чтобы уменьшить образование пор, необходимо:

Зачищать кромки от ржавчины

Просушивать кромки или подогревать перед сваркой

Перед сваркой прокаливать сварочные материалы

Сварку вести под слоем флюса, в среде газа или покрытыми электродами предельно короткой дугой

Сварщик должен держать сварочную ванну дольше в жидком состоянии, чтобы газы успели выйти из металла шва

Применять электроды с «Б» покрытием.

Шлаковые включения: загрязнения металла в виде шлака, не успевшего всплыть на поверхность металла в процессе кристаллизации. Шлаковые включения уменьшают рабочее сечение шва, приводят к понижению прочности сварного соединения. Бывают – компактные, удлиненные, цепочки и скопления. Причины – наличие шлаковых карманов, наличие серы и фосфора в металле шва (сульфидные и фосфатные включения), плохая зачистка слоев от шлака.