- •1.Физические основы ультразвукового контроля. Основные понятия.

- •3.Понятие о сварке. Сущность сварки плавлением и давлением.

- •4.Основы надзора и контроля за охраной труда. Билет №2.

- •1.Типы волн. Скорость их распространения.

- •2.Настройка чувствительности по угловым отражателям.

- •3.Сварочная дуга. Строение сварочной дуги.

- •4.Отличие производственной травмы от профзаболевания. Билет №3.

- •1.Удельное акустическое сопротивление среды. Интенсивность ультразвука и затухание его в металлах.

- •2.Оценка качества сварных швов.

- •3.Влияние кислорода, водорода и азота на качества сварного шва. Меры по предупреждению и устранению их влияния.

- •4.Виды несчастных случаев. Билет №4.

- •1.Нормальное падение ультразвуковой волны. Коэффициент отражения и прохождения.

- •2.Определение условных размеров дефектов.

- •3.Строение сварного соединения.

- •4.Ответственность должностных лиц. Билет №5.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение первого критического угла.

- •2.Определение амплитуды эхо-сигнала и эквивалентной площади.

- •3.Составляющие электродного покрытия. Классификация электродов по видам покрытия.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №6.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение второго критического угла.

- •2.Определение характера и формы дефекта.

- •3.Характеристика электродов с основным покрытием.

- •4.Оказание первой помощи при переломах и вывихах. Билет №7.

- •1.Прямой и обратный пьезоэлектрический эффект.

- •2.Контроль сварных швов стыковых соединений больших толщин.

- •3.Характеристика электродов с целлюлозным покрытием.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №8.

- •1.Форма ультразвукового пучка.

- •2.Контроль кольцевых швов труб малого диаметра.

- •3.Входной контроль электродов.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №9.

- •2.Специальные пэп для контроля труб малых диаметров и малых толщин иц-2, иц-3б.

- •3 .Входной контроль проволоки сплошного сечения и флюса.

- •4.Оказание первой помощи при трещинах и вывихах. Билет №10.

- •1.Устройство наклонных и раздельно-совмещенных пэп.

- •2.Контроль тавровых соединений с к-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Наружние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №11.

- •1Схемы включения пэп.

- •2.Контроль тавровых соединений с к-образной разделкой крмок, условия прозвучивания сварного шва.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при отравлении газом. Билет №12.

- •1.Методы ультразвуковой дефектоскопии.

- •2.Контроль тавровых соединений с V-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Визуально-измерительный контроль.

- •4.Оказание первой помощи при обморожении. Билет №13.

- •1.Устройство прямых и раздельно- совмещенный пэп

- •2.Контроль тавровых соединений с V-образной разделкой кромок, условие прозвучивания сварного шва.

- •3.Операционный контроль сборочно-сварочных работ.

- •4.Первичные средства пожаротушения. Билет №14.

- •1.Предельная чувствительность.

- •2.Определение высоты непровара в сварных швах тавровых соединений с V-образной разделкой кромок.

- •3.Аттестация дефектоскопистов.

- •4.Действие электротока на организм человека. Билет №15.

- •1.Направленность поля искателя.

- •2.Определение ширины непровара с к-образной разделкой кромок.

- •3.Квалификационные испытания сварщиков. Механические испытания допускных стыков труб большого диаметра.

- •4.Виды поражения электротоком. Билет №16.

- •1.Угол ввода луча. Факторы влияющие на изменение угла ввода.

- •2.Определение ширины непровара с к-образной разделкой кромок (безэталонный метод).

- •3. Квалификационные испытания сварщиков. Механические испытания допускных стыков труб малого диаметра.(14-89 мм).

- •4.Меры профилактики электротравматизма. Билет №17.

- •1.Мертвая зона. Стрела пэп.

- •2.Методика контроля сварных швов нахлесточных соединений.

- •3.Классификация электродов по гост-9466.

- •4.Заземление и как его выполнить. Билет №18.

- •1.Разрешающая способность. Стрела пэп.

- •2.Контроль сварных швов разнотолщинных элементов.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Средства индивидуальной защиты и их испытания. Билет №19.

- •1.Эталонирование основных параметров контроля.

- •2.Выбор способов прозвучивания. Выбор угла ввода: аналитический, графический и по линейке укл-1.

- •3.Наружные дефекты сварных швов. Причины их образования.

- •4.Вредные факторы, воздействующие на организм человека. Билет №20.

- •1.Подготовка изделия в уз контролю.

- •2.Оценка качества сварных соединений по результатам контроля. Запись дефектов.

- •3.Визуально-измерительный контроль.

- •4.Меры профилактики электротравматизма.

3. Квалификационные испытания сварщиков. Механические испытания допускных стыков труб малого диаметра.(14-89 мм).

квалификационные испытания сварщиков:

К прихваткам и сварке магистральных трубопроводов допускаются сварщики, которые независимо от наличия удостоверения, должны заварить допускной стык в соответствии со СНИП – I I I – 42-80*. Каждый сварщик, по любому виду сварки, в присутствии контролера службы контроля качества, должен заварить допускной стык диаметром до 1020мм и половину стыка диаметром более 1020мм в условиях, равных трассовым, если:

Впервые варит магистральный трубопровод или имел перерыв в работе более трех месяцев;

Выполняет сварку труб из новых марок стали;

Применяет новые марки сварочных материалов;

Выполняет сварку труб с измененной формой разделки кромок;

Использует новые типы сварочного оборудования;

Переведен на сварку труб другой группы по диаметру;

Группы: 1-я – до 400мм, 2-я – от 400 до 1000мм, 3-я – больше 1000мм.

Разрешается сварку допускного стыка выполнять силами бригады.

Допускной стык должен быть подвергнут:

ВИК

РК контроль

Мех. испытаниям.

Если стык по ВИК и РК не отвечает требованиям СНИП I I I – 42-80*, то производят повторно сварку и контроль двух других допускных стыков. Если при повторном контроле результаты неудовлетворительны хотя бы по одному из стыков, то сварщик признается не выдержавшим испытание и должен пройти переподготовку.

Механические испытании проводят после положительных результатов ВИК и РК.

.мех.испытания труб диаметра 14 – 89: СНИП – I I I – 42-80*(ВСН006-89).

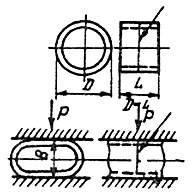

Для контроля прочности сварные соединения труб диаметром 14 – 89 испытывают на растяжение (разрыв). Трубчатые образцы типа XVIII и XIX. Испытания проводят на образцах со снятым усилением, заподлицо с основным металлом.

На растяжение (разрыв) – три образца

Эскизы трубчатых образцов для испытания на растяжение по ГОСТ 6996-66:

а

- тип ХVIII для труб одинаковых диаметров;

б - тип XIX для труб разных диаметров;

![]() и

и

![]() -

диаметры труб

-

диаметры труб

если конструкция разрывной машины требует сплющивания концов образца, то расстояние от оси стыка до начала сплющиваемого участка должно быть не менее 2D.

На сплющивание: берут три образца( тип ХХХ), усиление снимают заподлицо с основным металлом.

Эскиз трубчатого образца типа XXX для испытания на сплющивание по ГОСТ 6996-66:

-

диаметр труб;

![]() -

направление приложения сжимающей

нагрузки;

-

направление приложения сжимающей

нагрузки;

![]() -

величина просвета между сжимающими

плитами;

-

величина просвета между сжимающими

плитами;

![]() -

длина образца

-

длина образца

Сварной шов располагают по оси сжимающей нагрузки. Результаты испытаний образца на сплющивание – тип ХХХ – характеризуются величиной просвета b между сжимаемыми плитами до появления первой трещины на поверхности образца. Допустимая величина просвета b для диаметра 14 -48 равна 3S. Для диаметра 57 – 89 b равна 4S. Стыки, выполненные в раструб испытанию на сплющивание не подлежат (тип XIX).