- •1.Физические основы ультразвукового контроля. Основные понятия.

- •3.Понятие о сварке. Сущность сварки плавлением и давлением.

- •4.Основы надзора и контроля за охраной труда. Билет №2.

- •1.Типы волн. Скорость их распространения.

- •2.Настройка чувствительности по угловым отражателям.

- •3.Сварочная дуга. Строение сварочной дуги.

- •4.Отличие производственной травмы от профзаболевания. Билет №3.

- •1.Удельное акустическое сопротивление среды. Интенсивность ультразвука и затухание его в металлах.

- •2.Оценка качества сварных швов.

- •3.Влияние кислорода, водорода и азота на качества сварного шва. Меры по предупреждению и устранению их влияния.

- •4.Виды несчастных случаев. Билет №4.

- •1.Нормальное падение ультразвуковой волны. Коэффициент отражения и прохождения.

- •2.Определение условных размеров дефектов.

- •3.Строение сварного соединения.

- •4.Ответственность должностных лиц. Билет №5.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение первого критического угла.

- •2.Определение амплитуды эхо-сигнала и эквивалентной площади.

- •3.Составляющие электродного покрытия. Классификация электродов по видам покрытия.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №6.

- •1.Наклонное падение уз волны на границу раздела 2-х сред. Определение второго критического угла.

- •2.Определение характера и формы дефекта.

- •3.Характеристика электродов с основным покрытием.

- •4.Оказание первой помощи при переломах и вывихах. Билет №7.

- •1.Прямой и обратный пьезоэлектрический эффект.

- •2.Контроль сварных швов стыковых соединений больших толщин.

- •3.Характеристика электродов с целлюлозным покрытием.

- •4.Оказание первой помощи при ранениях и кровотечениях. Билет №8.

- •1.Форма ультразвукового пучка.

- •2.Контроль кольцевых швов труб малого диаметра.

- •3.Входной контроль электродов.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №9.

- •2.Специальные пэп для контроля труб малых диаметров и малых толщин иц-2, иц-3б.

- •3 .Входной контроль проволоки сплошного сечения и флюса.

- •4.Оказание первой помощи при трещинах и вывихах. Билет №10.

- •1.Устройство наклонных и раздельно-совмещенных пэп.

- •2.Контроль тавровых соединений с к-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Наружние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при ожогах тепловых и химических. Билет №11.

- •1Схемы включения пэп.

- •2.Контроль тавровых соединений с к-образной разделкой крмок, условия прозвучивания сварного шва.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Оказание первой помощи при отравлении газом. Билет №12.

- •1.Методы ультразвуковой дефектоскопии.

- •2.Контроль тавровых соединений с V-образной разделкой кромок, определение пределов перемещения пэп.

- •3.Визуально-измерительный контроль.

- •4.Оказание первой помощи при обморожении. Билет №13.

- •1.Устройство прямых и раздельно- совмещенный пэп

- •2.Контроль тавровых соединений с V-образной разделкой кромок, условие прозвучивания сварного шва.

- •3.Операционный контроль сборочно-сварочных работ.

- •4.Первичные средства пожаротушения. Билет №14.

- •1.Предельная чувствительность.

- •2.Определение высоты непровара в сварных швах тавровых соединений с V-образной разделкой кромок.

- •3.Аттестация дефектоскопистов.

- •4.Действие электротока на организм человека. Билет №15.

- •1.Направленность поля искателя.

- •2.Определение ширины непровара с к-образной разделкой кромок.

- •3.Квалификационные испытания сварщиков. Механические испытания допускных стыков труб большого диаметра.

- •4.Виды поражения электротоком. Билет №16.

- •1.Угол ввода луча. Факторы влияющие на изменение угла ввода.

- •2.Определение ширины непровара с к-образной разделкой кромок (безэталонный метод).

- •3. Квалификационные испытания сварщиков. Механические испытания допускных стыков труб малого диаметра.(14-89 мм).

- •4.Меры профилактики электротравматизма. Билет №17.

- •1.Мертвая зона. Стрела пэп.

- •2.Методика контроля сварных швов нахлесточных соединений.

- •3.Классификация электродов по гост-9466.

- •4.Заземление и как его выполнить. Билет №18.

- •1.Разрешающая способность. Стрела пэп.

- •2.Контроль сварных швов разнотолщинных элементов.

- •3.Внутренние дефекты сварных швов. Причины их образования.

- •4.Средства индивидуальной защиты и их испытания. Билет №19.

- •1.Эталонирование основных параметров контроля.

- •2.Выбор способов прозвучивания. Выбор угла ввода: аналитический, графический и по линейке укл-1.

- •3.Наружные дефекты сварных швов. Причины их образования.

- •4.Вредные факторы, воздействующие на организм человека. Билет №20.

- •1.Подготовка изделия в уз контролю.

- •2.Оценка качества сварных соединений по результатам контроля. Запись дефектов.

- •3.Визуально-измерительный контроль.

- •4.Меры профилактики электротравматизма.

2.Контроль тавровых соединений с V-образной разделкой кромок, условие прозвучивания сварного шва.

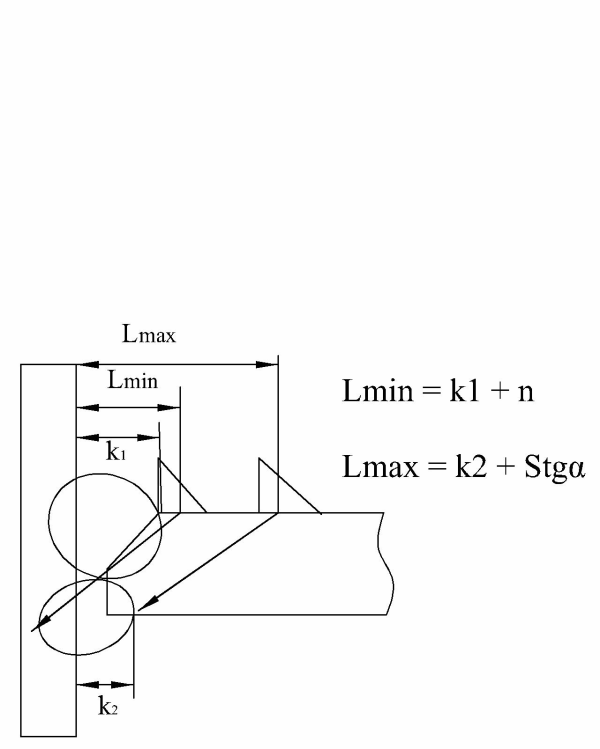

.условие прозвучивания сварного шва таврового соединения с V – образной разделкой кромок и полным проваром :

Контроль данных сварных соединений в большинстве случаев возможен со стороны приваренного листа с поверхности разделки. Если имеется доступ, то целесообразно вести контроль с поверхности, противоположной разделке, так как при этом значительно уменьшается ближний предел перемещения ПЭП.

Контроль со стороны разделки следует производить прямым и однократно отраженным лучами, причем обычно корень шва прозвучивается с β= 50°, а верхнюю часть шва прозвучивают β=40°. Причем прозвучивание наплавленного металла шва достигается при выполнении условия : hусл = hусл1 + hусл2 ≤ S hусл1 = (n + k1)/tgα hусл2 = (Z+k2)/ tgα

Е сли

условие не выполнено, то необходимо

нижнюю часть шва прозвучивать двукратно

отраженным лучом с β= 50°, или увеличить

β до 50° при контроле верхней части шва

( однократно отраженным лучом), или

уменьшить стрелу ПЭП.

сли

условие не выполнено, то необходимо

нижнюю часть шва прозвучивать двукратно

отраженным лучом с β= 50°, или увеличить

β до 50° при контроле верхней части шва

( однократно отраженным лучом), или

уменьшить стрелу ПЭП.

3.Операционный контроль сборочно-сварочных работ.

Операционный контроль при сборочно – сварочных работах:

Включает проверку:

Соответствия труб и сварочных материалов требованиям ГОСТ, ТУ и проекта. Трубы и сварочные материалы, не имеющие сертификатов, использовать в производстве запрещено.

Контроль подготовки труб под сборку и сварку. Перед сборкой и сваркой необходимо:

Осмотреть поверхность труб;

На концевых участках труб не допускаются расслоения любого размера, выходящие на поверхность или кромку трубы. Удаляются обрезкой участка трубы;

Задиры , царапины, риски на поверхности труб глубиной более 0,2мм, но не более 5% от толщины стенки, подлежат ремонту(шлифованием). При этом толщина стенки не должно быть выведена за проделы минусового допуска;

В местах с коррозией толщина стенки не должна выходить за пределы минусового допуска;

Вмятины, глубиной до 3,5% от диаметра трубы, выправляются разжимными безударными устройствами. Правка вмятин на трубах σv > 55кгс/мм² производится с подогревом на 150° - 200°С при любой температуре окружающего воздуха. Правка вмятин на трубах σv<55кгс/ мм² производится с подогревом на 100° - 150°Столько при минусовой температуре. При положительной температуре исправляются без подогрева;

Забоины и задиры фасок на концах труб глубиной до 2% исправляются заплавкой с последующей шлифовкой.

Проверка чистоты внутренней полости трубы – внутри трубы не должно быть снега, наледи, грязи и других посторонних предметов. При перерыве в работе более двух часов на концах сварочного участка трубопровода должны быть установлены временные заглушки;

Зачистка края трубы под сборку и сварку – минимум 10мм для РДС и 15мм для автоматов.

Контроль качества сборки и центровка стыка: сборку труб диаметром более 529мм необходимо выполнять на внутреннем центраторе. Во время центровки обеспечить: соосность, равномерность зазора, допустимое смещение кромок.

Соблюдение технологии и режима сварки:

Необходимо проверять температуру предварительного подогрева, температуру прокалки сварочных материалов, чистоту зачистки промежуточных слоев от шлака, количество слоев, режимы сварки. При ветре более 10м/сек и при выпадении осадков, выполнять сварочные работы без инвентарных укрытий запрещено. Сборочные работы разрешается выполнять при температуре не ниже 50°, а сварочные – не ниже 40°С.