Применение двухслойной крепи

Увеличение времени устойчивого состояния выработок сопряжений может быть достигнуто путем применения комбинированной крепи, содержащий монолитную бетонную крепь и слой из податливого материала, находящийся между бетоном и соленой породой. Традиционно в качестве податливого слоя при применении монолитной бетонной крепи применяют пенобетон. Однако, эффект от его применения незначителен. В соленых породах пенобетон в закрепленном пространстве находится в состоянии объёмного сжатия, передавая значительные нагрузки на бетонную крепь. Бетонная крепь в сочетании с пенобетоном позволяет уменьшить вертикальную конвергенцию в 2 раза, а горизонтальную в 1,5 раза.

Сравнительные геомеханические расчеты показали, что материал демпфирующего слоя должен удовлетворять следующим требованиям: большая объемная деформация (хорошая сжимаемость) должны достигаться при слабо возрастающем давлении. Таким образом необходим материал (или конструкция) с постоянным сопротивлением деформирования (до 50% и более) при сжатии. Такими свойствами могут обладать высокопористые материалы с ячеистой структурой, например, пенополистеролы. Испытания этого материала показали, что этот материл подходит для создания податливого слоя.

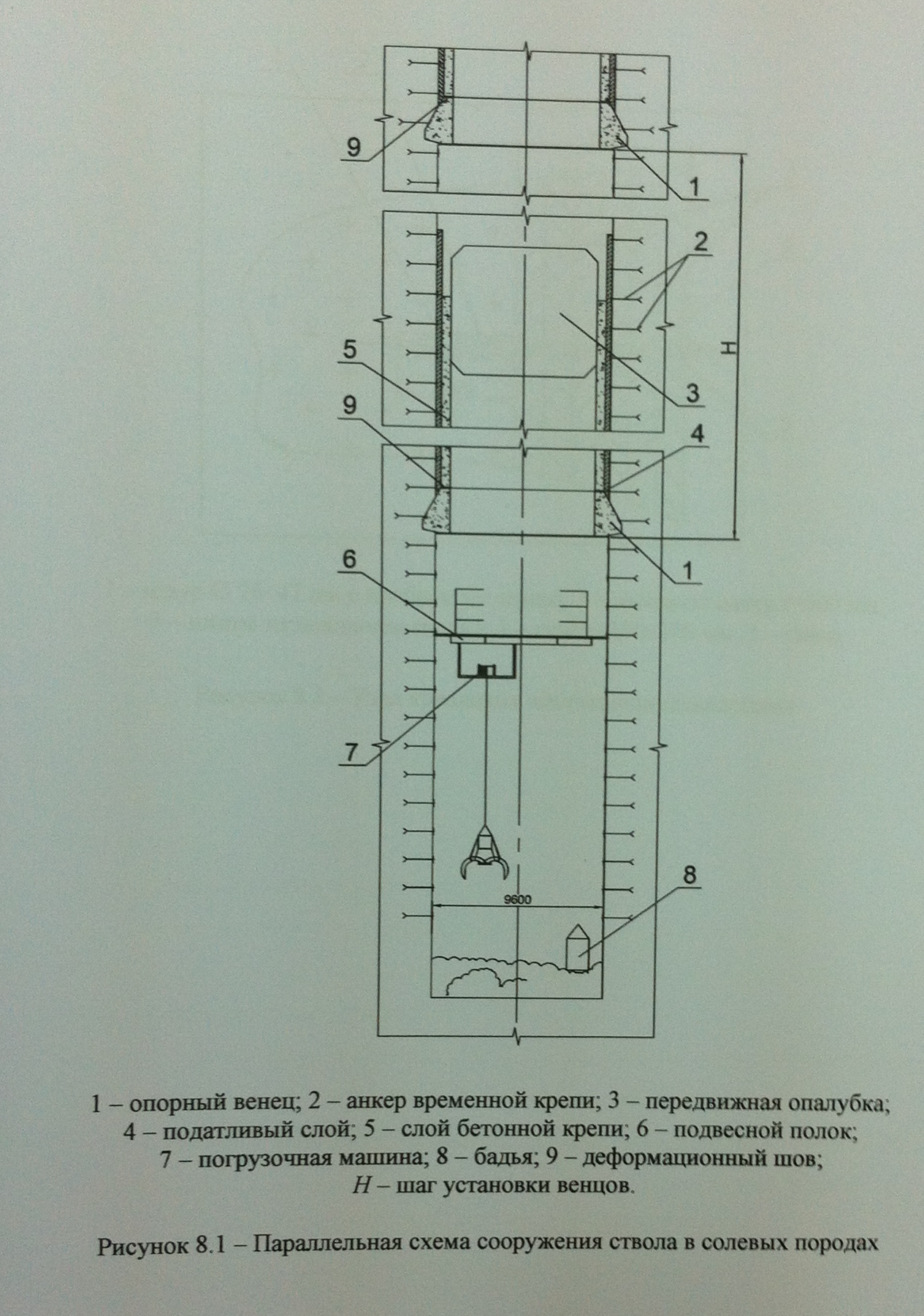

Возведение двухслойной крепи.

Первоначально монтируется нижний опорный венец, затем к породному (соляному) массиву с использованием крепежных анкеров прикрепляют пенополистирольные плиты на заданную толщину (0,3м). После этого в пространство между слоем пенополистерола и опалубкой подается бетон.

Порядок ведения работ по монтажу податливого слоя включает следующие операции: бурение горизонтальных шпуров диаметром 26 или 42 мм на глубину 0,2м; введение в шпуры пробок из дерева; заколачивание анкера на глубину 0,1-0,15м; навешивание на анкер плит из пенополистирола в расчете на суммарную толщину слоев плит 0,3м; фиксация плит на анкерах с использованием шайб размерами 100*100мм и гаек; окончательное закалачивание анкера до плотного прижатия плит к породному массиву.

Контроль толщины податливого слоя производится посредством прокалывания податливого слоя шилом. Толщина должна находиться в пределах 0,28-0,32м.

При возведении бетонной крепи во избежание преждевременного деформирования податливого слоя из пенополистерола давление бетонной смеси за опалубкой в период ее укладки недолжно превышать 0,15-0,2мПа (1,5-2,0 кг/смкв)

Влияние щелевой разгрузки на напряженно-деформированное состояние пород вокруг дозаторной камеры

Известен способ охраны сопряжения вертикального ствола с горизонтальной выработкой является способ щелевой разгрузки, в котором длительную устойчивость жесткой крепи ствола и приствольных выработок обеспечивают путем проведения продольных щелей во вмещающих породах. В почве и кровле околоствольной выработки проходят две-четыре щели глубиной, равной радиусу ствола

Достоинство этого метода является:

Щелевая разгрузка является эффективной мерой охраны бетонной крепи дозаторной камеры и комбинированной крепи;

Максимальный разгружающий эффект возникает при устройстве щели по всей длине дозаторной камеры в её боковой части на растоянии 6 м от контура;

Недостатком этого способа является ограниченная (равная радиусу шахтного ствола) глубина щелей, которая не обеспечивает разгрузку высоких сопряжений, например дозаторных камер, высота которых превышает диаметр шахтных стволов в 2 (и более) раза. Кроме того, способ не определяет расположение щелей относительно сопряжения и не обеспечивает избирательность разгрузки защищаемых зон сопряжения.

Технический результат предлагаемого изобретения заключается в повышении эффективности разгрузки за счет определения рациональных размеров разгрузочных щелей и их расположения относительно защищаемых зон сопряжения.

Указанный технический результат достигается тем, что в способе охраны сопряжений вертикальных шахтных стволов с горными выработками в солевых породах, включающем проведение парных вертикальных разгрузочных щелей во вмещающих породах, разгрузочные щели образуют с противоположных сторон защищаемой зоны сопряжения из технологической выработки, проходимой на расстоянии от крепи сопряжения, равном 0,8-2,0 диаметра ствола, причем разгрузочные щели создают сплошными и их ширина и высота соответствуют размерам защищаемой зоны сопряжения. Разгрузочную щель образуют механическим способом с использованием канатной пилы или буровзрывным способом бурением ряда чередующихся скважин, компенсационных и взрывных, с последующим взрыванием последних.