- •Глава 2. Полупроводниковые подложки, особенности подготовки их поверхности, разновидности загрязнений

- •2.1. Основные характеристики полупроводниковых подложек

- •2.2. Физико–химические основы подготовки гладких поверхностей подложек

- •2.3. Разновидности загрязнений и их влияние на технологические характеристики полупроводниковых подложек, источники загрязнения поверхности подложек

- •2.4. Процессы удаления загрязнений с поверхности твёрдых тел

- •2.5. Чистые производственные помещения

- •2.6. Контроль дефектности технологического процесса

Глава 2. Полупроводниковые подложки, особенности подготовки их поверхности, разновидности загрязнений

2.1. Основные характеристики полупроводниковых подложек

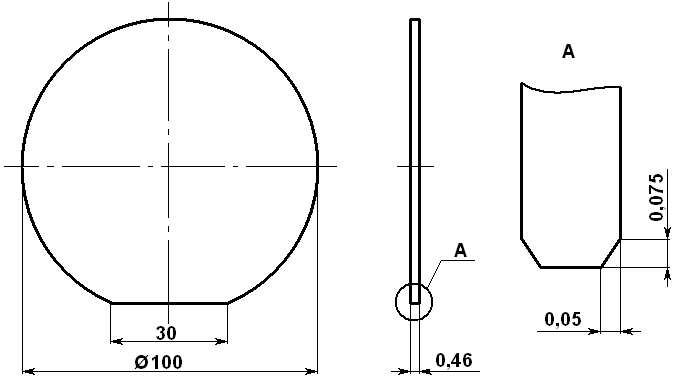

Изделия интегральной электроники формируют на пластинах (подложках) монокристаллического кремния, а также германия, арсенида галлия, сапфира и др. Однако в настоящее время основным материалом для большинства применений является кремний. Кремниевая подложка представляет собой тонкий диск, различного диаметра: 75мм, 100мм, 150мм и более, со скругленным по периферии краем, с одним или несколькими срезами (рис. 2.1).

Основной (или базовый) срез подложки предназначен для базирования (ориентации) пластин в технологическом оборудовании. Длина базового среза строго регламентируется и выполняется в определенном кристаллографическом направлении. В последующем параллельно базовому срезу будет располагаться одна из сторон кристалла ИМС.

Скругление края по периферии подложки производится с целью предотвращения появления сколов и трещин. Кроме того, скругленный край позволяет уменьшить влияние дефектов на некоторых технологических операциях, таких как утолщение («валик») при нанесении фоторезиста и «корона» при эпитаксиальном наращивании.

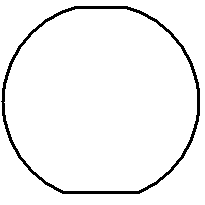

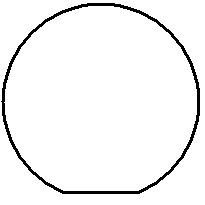

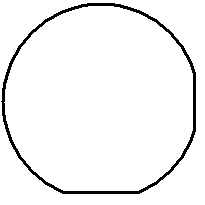

Дополнительные срезы служат для визуального определения ориентации, типа электропроводности и удельного сопротивления кремниевых пластин и наносятся относительно базового под углом 45, 90 или 180° (рис. 2.2).

Требования к качеству полупроводниковых подложек можно условно разделить на две группы:

а) требования к геометрическим параметрам;

б) требования к качеству поверхности.

К основным геометрическим параметрам подложек относятся: диаметр, толщина, прогиб, плоскостность, величина основного и дополнительных базовых срезов. Требования к данным параметрам для различного диаметра пластин представлены в табл. 2.1.

|

Рис. 2.1. Кремниевая подложка |

|

|

|

|

а |

б |

в |

г |

Рис. 2.2 Расположение основного и дополнительного срезов на кремниевых подложках различных типов: а) КЭФ 4,5 (100), б) КЭФ 4,5 (111), в) КДБ 10 (111), г) КДБ 10 (100) |

|||

В настоящее время ИМС изготавливают на кремниевых подложках диаметром: 100, 150, 200 и 300 мм. В перспективе также ожидается переход на диаметр подложек 450 мм. Выбор диаметра подложек в первую очередь зависит от сложности технологического процесса и имеющегося парка технологического оборудования. Допуск на диаметр подложек критичен при поштучной обработке, особенно в установках с автоматической загрузкой–выгрузкой.

Таблица 2.1. Геометрические параметры полированных пластин (подложек)

Параметр |

Диаметр подложки |

||||

100 мм |

150 мм |

200 мм |

300 мм |

450 мм |

|

Допуск на диаметр, мм |

±0,5 |

±0,5 |

±0,5 |

±0,2 |

±0,1 |

Толщина, мкм |

460–525 |

650–700 |

700–750 |

750–800 |

900–950 |

Отклонение толщины, мкм |

±20 |

±15 |

±15 |

±10 |

±10 |

Локальная неплоскостность, мкм |

1,0 – 2,0 |

0,5–1,0 |

0,2–0,5 |

0,2–0,5 |

0,2–0,5 |

Прогиб, мкм |

<40 |

<60 |

<65 |

<100 |

– |

Длина базового среза, мм |

30–35 |

55–60 |

– |

– |

– |

Минимальная толщина определяется требованиями механической прочности, жесткости, и термомеханической стойкости подложек. Допуски на отклонение толщины и локальной неплоскостности обеспечивают воспроизводимость ширины линий фотолитографического рисунка. Поскольку увеличение диаметра подложек происходит одновременно с уменьшением размеров элементов ИМС, то требования к стабильности геометрических параметров, как правило, также ужесточаются с увеличением диаметра пластин (см. табл. 2.1).

Качество поверхности подложек определяется следующими параметрами:

а) шероховатостью поверхности;

б) глубиной нарушенного слоя;

в) минимальной дефектностью.

Состояние поверхности полупроводниковых подложек оказывает существенное влияние на электрические параметры элементов ИМС, и, соответственно, на правильность функционирования всей ИМС в целом. Критическим размером дефекта считают 0,1 от минимального размера элемента. Если размер дефекта превышает 0,3 от минимального размера элемента, то это, как правило, приводит к критическому (катастрофическому) отказу ИМС. Для большинства применений рабочая сторона полупроводниковых подложек изготавливается зеркально гладкой с параметром шероховатости Rz не более 0,05 мкм, нарушенный слой должен отсутствовать. На нерабочей стороне допускается высота микронеровностей от 0,08 мкм (для полированной поверхности) до 0,5 мкм (для шлифовано–травленной), а глубина нарушенного слоя менее 3,0 мкм.

Также жесткие требования предъявляются и к числу дефектов на поверхности подложки. Различают следующие виды дефектов:

– загрязнения по площади или точечные дефекты;

– трещина длиной более 0,25 мкм;

– «гусиная лапка» (линия длиной более 0,25 мм);

– кратер (раковина);

– краевой скол размером более 0,25 мм;

– канавка (продолговатое образование шириной более 0,13 мм и длиной более 0,76 мм);

– бугорок (размером более 0,25 мм);

– впадина;

– бороздатость;

– царапина (линия, имеющая отношение длины к ширине более чем 5:1);

– дымка (помутнение поверхности);

– «апельсиновая корка» (шероховатая поверхность);

– следы пыли.

К дефектности полупроводниковых подложек предъявляют следующие требования. На рабочей поверхности не допускается наличие дымки, трещин, кратеров, следов пыли, «апельсиновой корки», канавок, углублений и загрязнений. Допускается наличие царапин в количестве не более трех штук и суммарной длиной не более четверти диаметра подложки. Максимальное количество частиц на поверхности не должно превышать 16 – для подложек диаметром 100 мм и 36 – для подложек диаметром 150 мм. На нерабочей стороне пластин также не допускается наличие загрязнений, следов от пыли размером более 5 мкм, сколов и трещин.

Таким образом, состояние поверхности подложек определяется:

– качеством (бездефектностью) исходного материала,

– качеством подготовки поверхности подложек,

– эффективностью очистки подложек от загрязнений.