- •Путь от руды к железу, чугуну и стали

- •1. Восстановление оксидов железа с получением твердого, прямовосстановленного (губчатого) железа с последующим переплавом его в сталь.

- •2. Восстановление оксидов железа с получением жидкого чугуна [доменный процесс, процесс Корекс (Соrех)] с последующим переделом жидкого или твердого чугуна в сталь.

- •Металлургия железа

- •Процесс мидрекс

- •2. Процесс хил

- •Глава 5. Металлургия чугуна

- •5.1. Устройство доменной печи

- •Профиль печи

- •Фундамент печи

- •Горны доменной печи

- •Кожух, футеровка, охлаждение

- •Колошниковое устройство

- •Загрузка шихты в доменную печь

- •2. Устройство доменного цеха

Процесс мидрекс

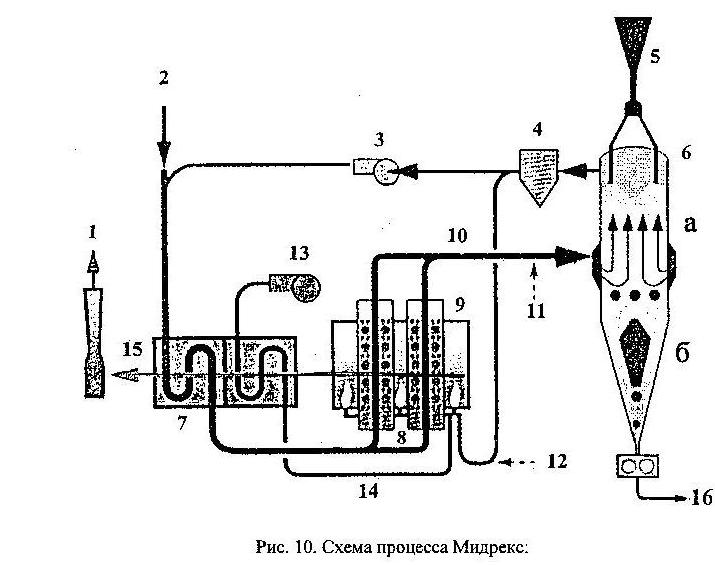

Процесс Мидрекс (Мidrех) разработан в 1966 г. На рис. 3.1. Показана принципиальная технологическая схема данного процесса.

Главными агрегатами в этом процессе являются шахтная печь металлизации 6 и риформер 9 для получения газа - восстановителя из природного газа.

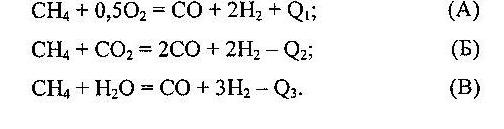

Природный газ напрямую не может служить восстановителем. Из него получают восстановительный газ путем конверсии. Конверсия природного газа заключается в превращении углеводородов путем их разложения на водород и углерод с последующим дожиганием углерода до СО при помощи кислорода, углекислого газа или водяных паров. Процесс идет в риформере на никелевом катализаторе по следующим реакциям:

Рис. 3.1. Схема процесса Мидрекс.

1 - труба для отвода дымовых газов в атмосферу; 2 - подача природного газа в рекуператор 7 для подогрева; 3 - компрессор колошникового газа; 4 — скруббер мокрой очистки колошникового газа; 5 - загрузочный бункер окисленных окатышей, 6 — шахтная печь: а — зона восстановления, б - зона охлаждения; 7 - рекуператор; 8 - подача смеси природного и колошникового газа в риформер; природного газа и кислорода к восстановительному газу; 12 - подача природного газа для отопления риформера; 13 - компрессор холодного воздуха; 14 - подача нагретого в рекуператоре воздуха в риформер для сжигания природного газа; 15 - дымовые газы; 16- брикетировочный пресс и выдача горячебрикетированного губчатого железа (ГБЖ)

На катализаторе устанавливается равновесие реакции водяного газа:

СО + Н2О = СО2 + Н2.

Источником СО2 в процессе Мидрекс служит колошниковый газ, выходящий из шахтной печи 6. Колошниковый газ после мокрой очистки и охлаждения до 50-60°С в скруббере 4 добавляют к природному газу, нагнетая компрессором 3. Смешанный газ, проходя через рекуператор поступает в риформер 9. Здесь метан природного газа разлагается и сжигается при помощи СО2 колошникового газа, образуя восстановительный газ с температурой 850-1050°С и содержанием 30-35 % СО и 70-65 % Н2.

Горячий восстановительный газ вдувают через сопла 10 в шахтную печь примерно на половине ее высоты. К восстановительному газу добавляют природный газ и кислород в точке 11. Газ поднимается вверх навстречу опускающимся окатышам. Давление в печи 0,2 МПа. Колошниковый газ покидает печь при давлении ~ 0,13 МПа и температуре 400 °С. Колошниковый газ очищают и охлаждают в скруббере 4 и используют для конверсии природного газа и отопления риформера 9. Отходящие из риформера дымовые газы проходят через рекуператор 7, в котором подогревают смесь природного и колошникового газа, а так же воздух, подаваемый воздуходувкой 13, необходимый для сжигания природного газа в риформере 9.

Шахтная печь имеет сверху загрузочный бункер 5 для железорудных окатышей и динамический затвор. Печь разделена на две зоны: верхнюю зону восстановления оксидов железа (металлизации) и нижнюю зону охлаждения и науглероживания ПВЖ. В нижней части печи имеется динамический затвор и маятниковый питатель для выдачи ПВЖ на двухвалковый брикетировочный пресс 16. В шахтной печи в зоне металлизации протекают реакции косвенного восстановления.

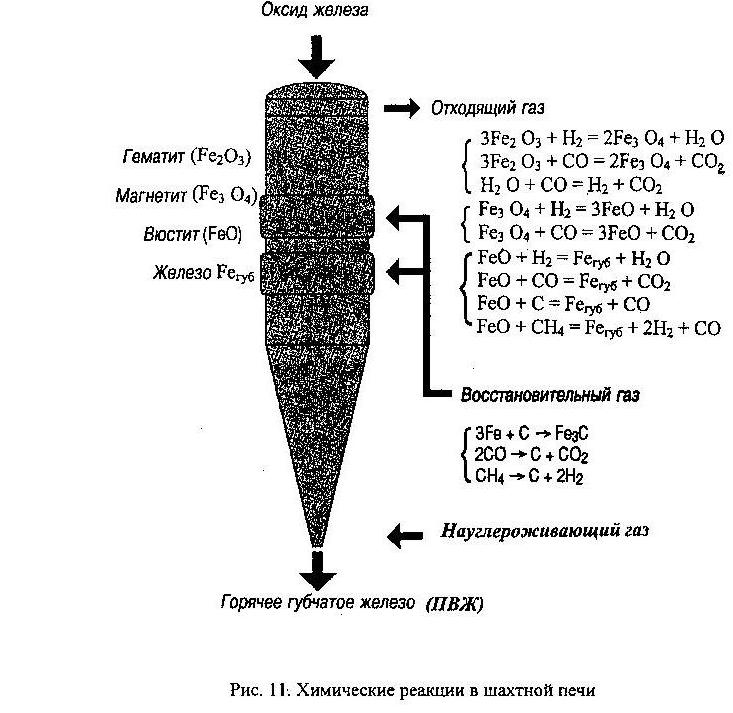

Схема реакций восстановления и науглероживания, протекающих в шахтной печи, показана на рис. 3.2.

Окатыши, опускающиеся сверху вниз, восстанавливаются постепенно, проходя стадии Fе2О3 (гематит)-» Fе3О4 (магнетит)-» FеО (вюстит)—> Fегуб. В нижней части шахты происходит науглероживание губчатого железа с образованием цементита Fе3С за счет углерода, образующегося при разложении метана СН4 = С +2Н2 и монооксида углерода 2СО = С + СО2:

![]()

Рис. 3.2. Химические реакции в шахтной печи

На одном из последних модулей Мидрекс на заводе в Мексике, пущенного в эксплуатацию в 1997 г. с использованием последних достижений и вдувания кислорода, достигнута производительность 220 т/ч или 1,2 млн т/год. Степень металлизации ПВЖ 94,2 %, содержание углерода в продукте 2,2 %. Диаметр шахты 6,65 м. На 1 т ПВЖ расходуется ~ 265 м 3 природного газа и 41 м 3 кислорода.