- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Литье под давлением

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •Методические указания:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Технологический процесс прокатки

- •Операции ковки

- •Основные операции

- •Оборудование для ковки

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Взаимодействие между паяемым материалом и расплавом припоя;

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •Методические указания:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Лекция Тема. Строгание и долбление

- •Особенности обработки на долбежных станках

- •Тема. Сверление, зенкерование, развертывание

- •Вопросы для самоконтроля:

Особенности обработки на долбежных станках

Обработка поверхностей заготовок на долбежных станках назначается при отсутствии фрезерных станков. Обработка несквозных (глухих) отверстий на долбежных станках является основным методом их получения.

Долбежный станок (рис.1, б) в основании имеет станину 1 с направляющими для салазок 2, 3 и стола 4. По направляющим стойки 7 перемещаются в вертикальном направлении ползун 6 с резцедержателем 5. Ползун может поворачиваться на 5, 10, 15 или 30°. Главное движение совершает ползун, а движения подачи (их три) — стол станка. Круговая подача столу задается червячной парой, а продольная и поперечная — винтовыми парами.

Основные виды обработок на долбежных станках (рис. 2, з, и, к): обработка вертикальной плоскости (з), цилиндрической поверхности (и) и шпоночного паза (к).

Тема. Сверление, зенкерование, развертывание

Сверление — метод обработки резанием внутренних цилиндрических поверхностей с помощью сверл. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки.

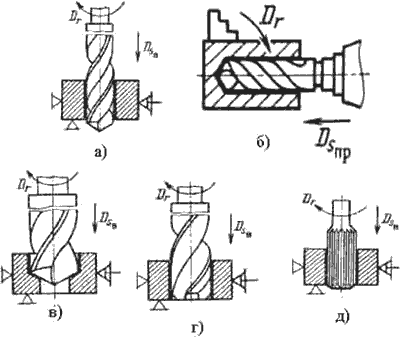

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 1, а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис. 1, б).

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис. 1, в).

При сверлении обеспечиваются невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

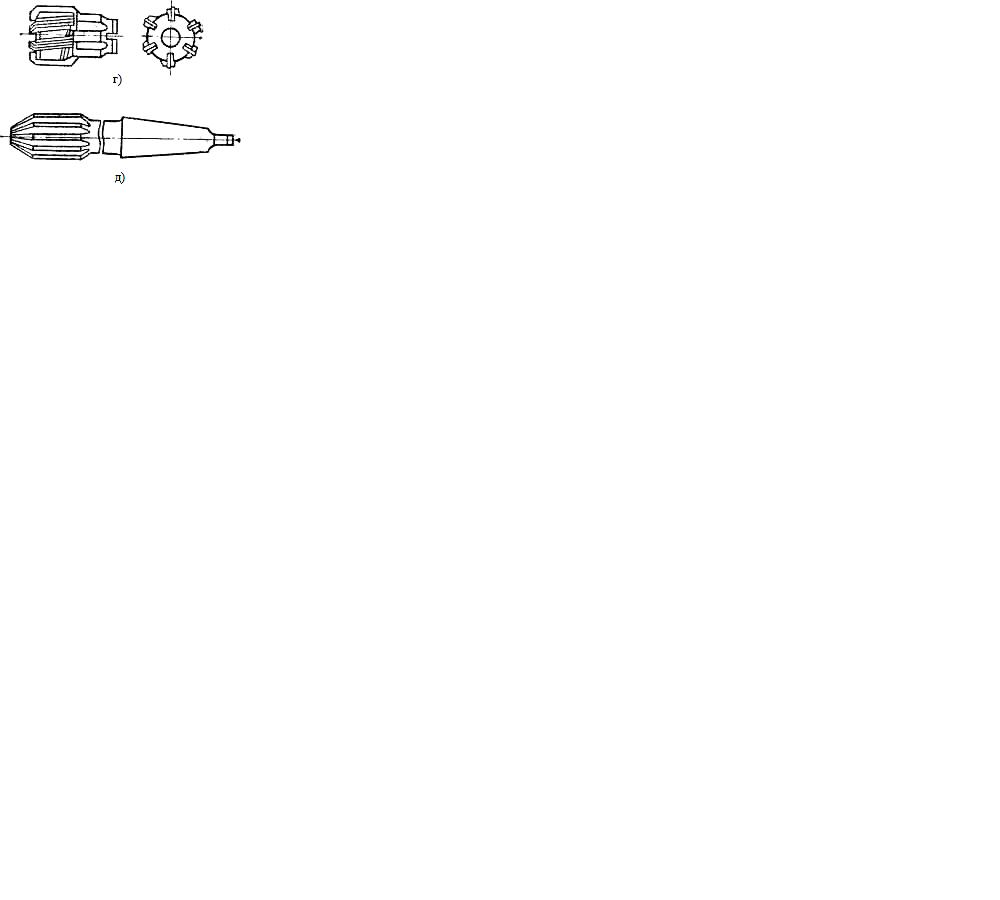

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером, который имеет более жесткую рабочую часть, имеет три или четыре режущие кромки и не имеет поперечной кромки (рис. 1, г).

Рис. 1. Схемы сверления, зенкерования, развертывания

Схемы сверления, зенкерования и развертывания представлены на рис. 1.

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.1, д).

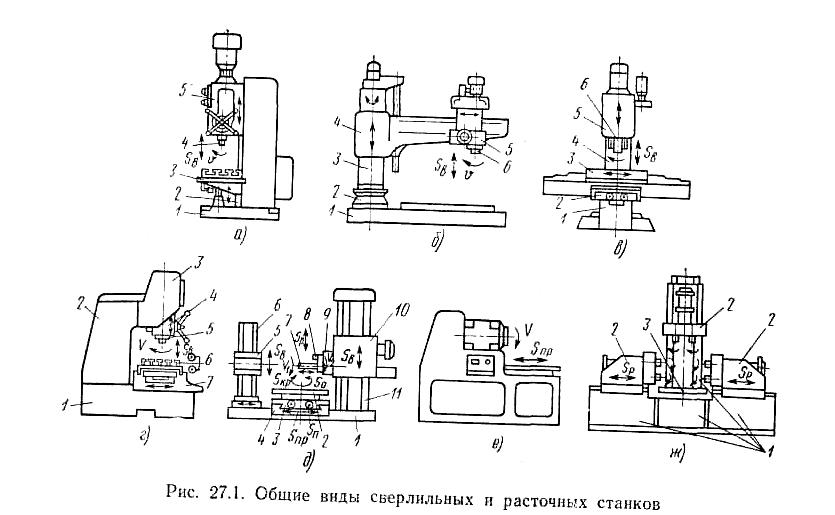

Рис. 2. Типы сверлильных и расточных станков. Основные узлы и движения

Основные типы сверлильных и расточных станков показаны на рис. 2.

Вертикально-сверлильные станки (рис. 2, а), радиально-сверлильные станки (рис. 2, б), вертикально-сверлильный станок с ЧПУ (рис. 2, в), координатно-расточной станок (рис. 2, г).

Наиболее широко распространены горизонтально-расточные станки (рис. 2, д). Главное вращательное движение совершает инструмент, закрепленный либо в шпинделе, либо на планшайбе соответственно. Движения подачи могут осуществлять инструмент и заготовка. В первом случае - это осевое перемещение шпинделя So, радиальное перемещение радиального суппорта SP, вертикальное перемещение шпиндельной бабки SB. Во втором случае - продольное перемещение стола 5пр, поперечное перемещение салазок Sn. В современных горизонтально-расточных станках широко применяют ЧПУ. Алмазно-расточные станки (рис. 2, е) применяют для растачивания отверстий в небольших по габаритам деталях. Большая точность и высокий класс шероховатости поверхности на этих станках достигаются за счет назначения специальных режимов резания и применения для обработки черных металлов — твердосплавными, а цветных металлов — алмазными инструментами. На автоматизацию технологических процессов сверления и растачивания направлено применение агрегатных станков — полуавтоматов (рис. 2, ж). Агрегатные станки компонуются из стандартных и нормализованных деталей и узлов (агрегатов) в зависимости от формы и размера заготовок, а также от характера проводимых обработок. На станине 1 устанавливаются стол 3 и агрегатные (силовые) головки 2. На столе либо монтируются приспособления для зажима заготовок, либо устанавливается крупногабаритная заготовка. Столы могут быть поворотными. Инструменты закрепляются в шпинделях силовых головок.

Виды режущего инструмента. Элементы спирального сверла

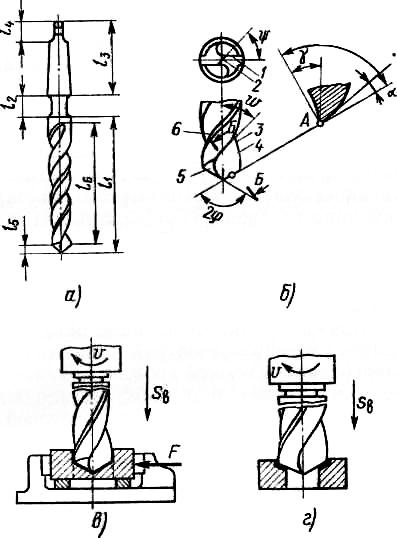

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами. Сверла по конструктивному признаку разделяются на спиральные, центровочные и специальные. Наибольшее распространение получили спиральные сверла (рис. 3, а); число режущих зубьев (лезвий) Z = 2. Составными частями сверла являются рабочая часть длиной l1,

Рис. 3. Спиральное сверло: а – общий вид; б – геометрические параметры сверла; в – сквозное сверление; г – рассверливание

шейка l2,, хвостовик l3 и лапка l4. Назначение хвостовика - закрепление сверла в шпинделе станка за счет сил трения по конической контактной поверхности. Лапка служит для выбивания сверла из шпинделя, одновременно она предохраняет хвостовик от забоин. Рабочая часть разбита на режущую l5 и направляющую l6. На рабочей части (рис. 3, б) различают пять режущих кромок сверла: главные 1 (две), поперечная 2 (одна) и вспомогательные 3 (две). Основная работа по резанию осуществляется главными режущими кромками. Они образуются пересечением передних 4 и задних 5 поверхностей рабочей части сверла. Для обеспечения правильного направления и уменьшения влияния трения на работу сверла по его цилиндрической части вдоль винтовых канавок идут две узкие ленточки 6.

Сверлами проводят сквозное сверление (рис. 3 в) по разметке или применяя специальные приспособления — кондукторы, направляющие сверло. Отверстия диаметром более 30мм рассверливают спиральными сверлами (рис. 3, г).

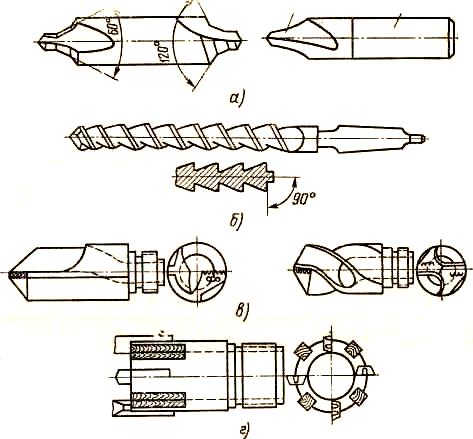

Имеются сверла специальной конструкции (рис. 4). Центровочные сверла (а) предназначены для формования углублений с торца валов, с помощью этих углублений заготовка устанавливается на центрах станка. Отверстия протяженностью более 3...5 диаметров являются глубокими, поэтому для их обработки нужны специальные сверла для глубокого сверления: шнековые (б), специальные ружейные одно- и двустороннего резания (в) и кольцевого сверления (г).

Рис. 4. Специальные сверла:

а — центровочное; б — шнековое; в — ружейное; г — кольцевого сверления

Зенкеры (рис. 5) применяются для обработки отформованных отверстий в отливках, поковках или заготовках. Заготовки для этого подвергают предварительной обработке сверлением. По виду обрабатываемых поверхностей зенкеры бывают цилиндрические (а), конические (б) и торцовые (в). По конструкции зенкеры различают цельные, насадные и с припаянными твердосплавными пластинками. Зенкер отличается от сверла тем, что имеет большее количество режущих лезвий (z = 3...9) и не имеет поперечной режущей кромки.

Развертки (рис. 5; г, д) представляют собой многолезвийный инструмент для окончательной обработки отверстий, они снимают малый слой (припуск) металла, поэтому обеспечивают высокую точность. Развертки различают по виду обрабатываемых поверхностей на цилиндрические и конические, а по конструкции - на цельные, со вставными зубьями, насадные. Развертки имеют еще большее число режущих лезвий (z = 5...14). Развертывание проводится, как правило, после зенкерования для получения высокой точности и качества поверхности.

Метчики (рис. 5, ж) служат для нарезания резьбы в отверстиях. Метчик закрепляют в специальном патроне, чтобы нарезать правильную резьбу и избежать поломки инструмента.

В крупносерийном и массовом производствах широко применяются комбинированные инструменты (рис. 5, е).

Рис. 5. Инструменты для обработки отверстий

Сверлением обрабатывают отверстия диаметром до 80мм, причем сверлят диаметры до 30мм, а большие — рассверливают после предварительного сверления. Сверление применяется как предварительная обработка при изготовлении точных отверстий.

Зенкерованием обрабатывают отверстия диаметрами до 120мм. Использование кондукторных (направляющих) втулок повышает точность формы исходного отверстия, уменьшает смещение его оси. Зенкерование делится на черновое и чистовое.

Развертывание отверстий диаметрами до 120мм может быть окончательной обработкой. Развертыванию могут предшествовать сверление, чистовое зенкерование или чистовое растачивание. Оно может быть предварительным, чистовым и тонким.

При разработке режима резания исходят из главного положения: процесс резания при сверлении значительно сложнее, чем при точении.