- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Литье под давлением

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •Методические указания:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Технологический процесс прокатки

- •Операции ковки

- •Основные операции

- •Оборудование для ковки

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Взаимодействие между паяемым материалом и расплавом припоя;

- •Вопросы для самоконтроля:

- •Вопросы для изучения:

- •Методические указания:

- •1. Изучите предлагаемые вопросы по литературным источникам и лекции;

- •Лекция Тема. Строгание и долбление

- •Особенности обработки на долбежных станках

- •Тема. Сверление, зенкерование, развертывание

- •Вопросы для самоконтроля:

Вопросы для изучения:

1.Сущность методов механической обработки: строгание и долбление.

2. Состав поперечно-строгальных и продольно-строгальных станков.

3. Инструмент, применяемый при строгании и долблении.

4. Характеристика методов обработки сверлением, зенкерованием,

развертыванием.

5. Виды режущего инструмента.

6. Элементы спирального сверла.

7. Назначение обработки сверлением, зенкерованием, развертыванием.

Методические указания:

1. Изучите предлагаемые вопросы по литературным источникам и лекции;

2. Составьте краткий конспект;

3. Ответьте на вопросы для самоконтроля.

Лекция Тема. Строгание и долбление

Методы механической обработки – строгание и долбление – находят применение в условиях единичного и мелкосерийного производства.

При строгании совершается два движения резания: поступательное движение резца или заготовки (главное движение) и прерывистое поступательное движение подачи. Движение подачи направлено перпендикулярно основному движению.

Резец и заготовка в процессе строгания находятся в прерывистом контакте, который происходит, когда снимается слой металла заготовки. Таким образом, резец каждый раз врезается в заготовку с ударом. Чтобы противостоять динамическим нагрузкам и достичь заданной точности обработки, строгальные резцы делаются более массивными.

Поперечно-строгальный станок (рис.1, а) состоит из основания 1, станины 2, траверсы 3, стола 4. По верхним горизонтальным направляющим станины перемещается ползун 7. Движение ползуну задают либо специальный механизм, либо гидропривод, размещаемые в станине станка.

На торце ползуна смонтирован вертикальный суппорт 6, который может быть выставлен под углом. Резец закрепляется в откидном резцедержателе 5. Движения подач на станке совершаются во время холостых ходов ползуна.

Рис. 1. Общие виды строгальных и долбежных станков: а – поперечно-строгальный;

б – продольно-строгальный; в – долбежный

Продольно-строгальные станки (рис. 1, б) бывают одно- или двухстоечные. Станина 1 снабжена продольными направляющими, по которым стол 2 совершает возвратно-поступательные перемещения, которые задаются ему либо электродвигателем 13 через коробку скоростей 12 и реечную или черевячную передачи, либо гидроцилиндром. Станок имеет жесткую конструкцию за счет левой 3 и правой 8 стоек, скрепленных наверху поперечиной 7. По вертикальным направляющим стоек передвигается траверса 5, на которой установлены два верхних суппорта 6 и 9. Суппортам через коробку подач 10 по направляющим траверсы задается горизонтальная (поперечная) подача. Боковые суппорты 4, 11 от индивидуальных коробок подач имеют горизонтальную (поперечную) и вертикальную подачи. Все суппорты могут поворачиваться на угол до ±60° при строгании наклонных плоскостей.

Технологические возможности процесса строгания (и долбления) характеризуются следующими показателями. Точность работы составляет 0,1...0,2 мм на 1 м длины обработанной поверхности; шероховатость поверхности при черновом строгании Ra = 25...6,3 мкм, при чистовом — Ra = 6,3...0,63 мкм. Проводится и тонкое строгание, например, направляющих станин станков.

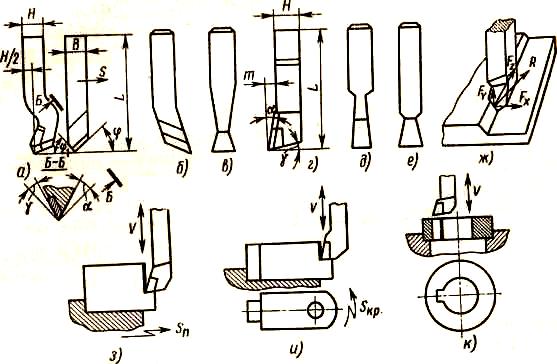

Строгальные резцы (рис. 2, а) делают изогнутыми назад, чтобы режущие элементы воспринимали

Рис. 2. Строгальные и долбежные резцы

ударные нагрузки в начале рабочего хода. Расположение вершины на нейтральной линии (на расстоянии H/2) уменьшает также изгиб и колебания стержня резца. По назначению резцы делятся на проходные (а), подрезные (б), отрезные (в) и фасонные. Геометрия резцов: углы передний γ (~12°) и задний α (~8°). Резцы оснащаются пластинками из быстрорежущих сталей марок Р12, Р6МЗ, Р9М4К8Ф и твердых сплавов марок ВК6, ВК8, Т15К6 и др.

Долбежные резцы (рис. 2, г) выполняются изогнутыми вперед, так как они работают при вертикальном перемещении и деформируют срезаемый слой металла своей нижней частью, что определяет положение углов, показанное на рисунке. Резцы бывают проходными (г), прорезными (д) и для шпоночных пазов (е).