- •1 Обработка металлов давлением. Упругая и пластическая деформация. Физические основы и классификация обработки металлов давлением. Волочение. Сущность процесса и оборудование.

- •2 Сущность процесса сварки. Классификация способов сварки. Современные способы сварки.

- •3 Технология изготовления изделий из пластмасс. Литье пластмасс при низком давлении. Особенности изготовления изделий из пластмасс.

- •4 Литейные свойства сплавов. Жидкотекучесть сплавов. Способы изготовления отливок. Литье в кокиль. Сущность способа. Типы кокилей

- •5 Задачи создания малоотходных и ресурсосберегающих технологий. Современные проблемы машиностроения.

- •6 Технология изготовления резиновых изделий

- •7 Физическая сущность процесса резания. Обработка заготовок на сверлильных станках. Применяемый инструмент и оборудование. Материалы для изготовления сверл.

- •8 Методы получения металлических порошков. Способы получения изделий из порошковых и композиционных материалов

- •9 Составить операционную карту механической обработки детали типа втулки

- •10 Основные операции ковки. Оборудование и инструмент процессов ковки и штамповки

- •11 Прокатка как один их важных способов обработки металлов давлением. Технология получения бесшовных труб. Продукция прокатного производства

- •12 Проблемы литейного производства. Пути совершенствования методов литья. Современные способы получения отливок

- •13 Виды инструментов для обработки резанием. Материалы для инструментов. Виды режущих инструментов

- •По применению: Ручной режущий инструмент, Машинный режущий инструмент, Машинно-ручной режущий инструмент По способу крепления: Насадной режущий инструмент, Хвостовой режущий инструмент

- •14 Горячая объемная штамповка. Виды штампов. Расчет массы поковки при штамповке

- •15 Прессование. Сущность процесса прессования. Схема прессования

- •16 Составление карты технологической обработки литья.

- •17 Нагрев заготовок перед обработкой давлением. Пластичность металлов и сплавов

- •Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок.

- •18 Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •Вырубной штамп. Схема установки заготовки.

- •1.Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •2.Составление карты технологического процесса штамповки. Операции штамповки.

- •3.Особенности сварки сталей, чугунов, цветных металлов и их сплавов

- •4.Физико-химические процессы получения стали. Производство стали в электродуговых печах

- •5.Геометрия режущего инструмента. Плоскости и углы режущих инструментов. Операционная карта обработки металлов резанием. Шлифовальные круги.

- •6.Напряжение в отливках и склонность к образованию трещин. Дефекты отливок.

- •7.Физическая сущность процесса резания. Тепловыделение при резании

- •8.Доменный процесс. Физико-химические процессы получения чугуна в доменных печах.

15 Прессование. Сущность процесса прессования. Схема прессования

Прессование — технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали. Сущность процесса прессования заключается в том, что металл, помещенный в замкнутый объем — контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму.

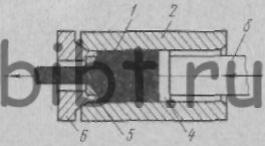

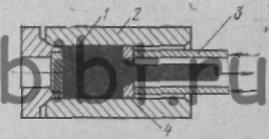

Рис. 9. Прямое прессование прутков Рис. 10. Обратное прессование

Различают два метода прессования — прямой и обратный. При прямом прессовании прутков (рис. 9) заготовка 1, нагретая до определенной температуры, помещается в контейнер 2 пресса. С одной стороны контейнера закреплена матрица 5 при помощи матрицедержателя 6. С другой стороны на заготовку давит пресс-шайба 4, связанная со шплинтоном 3. Шплинт получает необходимое давление от плунжера пресса. Под действием этого давления металл выдавливается через отверстие матрицы. В конце процесса прессования в контейнере остается часть металла — пресс-остаток, идущий в отход. При обратном прессовании прутков (рис. 10) в контейнер 2 входит не пресс-шайба, а полый пуансон 3 с матрицей 4 на конце. Матрица давит на заготовку 1, и металл течет в отверстие матрицы навстречу движению пуансона. При обратном методе снижаются отходы металла на прессостаток и уменьшается усилие деформации, но усложняется конструкция пресса.

16 Составление карты технологической обработки литья.

Опишем технологический процесс пленочно-вакуумной формовки (рис. 1). Ее осуществляют в следующей последовательности: модельную плиту 1 с моделью 2 накрывают разогретой полимерной пленкой толщиной не более 0,1 мм. Вакуумным насосом в воздушной коробке 7 создают вакуум 2,6-5,2 МПа. Пленка 6 плотно прижимается к модели и модельной плите. На модельную плиту устанавливают опоку 3, которую заполняют сухим кварцевым песком 5, уплотняют его с помощью вибрации и выравнивают открытую верхнюю поверхность опоки. На верхнюю поверхность накладывают разогретую полимерную пленку 4, которая за счет разряжения 4-6 МПа плотно прилегает к опоке, что способствует уплотнению песка и устойчивости формы. После этого полуформу снимают с модели.

Рис. 1. Схема пленочно-вакуумной формовки

отливка форма обработка фрезерный Изготовляют как верхнюю, так и нижнюю полуформу, затем форму собирают. Вакуумирование продолжается не только при изготовлении полуформ, но и при их сборке, заливке и затвердевании залитого металла. При заливке металла в форму пленка сгорает. Продукты сгорания играют роль противопригарного покрытия. Этим способом изготовляют формы для отливок массой 0,1-10 т на автоматических формовочных линиях.

17 Нагрев заготовок перед обработкой давлением. Пластичность металлов и сплавов

Металлы, обрабатываемые давлением, должны обладать пластичностью, которая определяется механическими характеристиками: относительным удлинением, поперечным сужением, удельной ударной вязкостью и др. Ориентировочные данные пластичности металла можно получить испытанием на растяжение. Если предел прочности с увеличением температуры падает, а относительное удлинение и сужение увеличиваются, то сопротивление деформированию уменьшается. Наилучшая пластичность стали достигается нагревом, так как она непрерывно увеличивается в интервале температур от 300 до 1200°С в зависимости от содержания в стали углерода.При нагреве стали выше температуры ковки наступает перегрев, который проявляется в резком росте аустенитных зерен и пониженной пластичности. Последняя может нарушить целостность заготовки. Перегрев углеродистых сталей исправляют термообработкой (отжигом). Однако исправление перегрева некоторых сталей (например, хромоникелевой) сопряжено с большими трудностями, поэтому его следует избегать.При нагреве стали до температур, близких к температурам начала плавления, наступает пережог, характеризующийся появлением хрупкой пленки между зернами вследствие окисления их границ. Пережженный металл теряет пластичность, представляет собой неисправимый брак.

Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. Следует заметить, что на перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур. Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар). Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную.Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С.При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.