- •Влияние различных факторов на силы Рх, Ру и р2 при точении.

- •Влияние смазывающе-охлаждающих жидкостей (сож) на процесс резания. Вибрация при резании металлов.

- •Геометрические элементы зуба протяжки. Процесс стружкообразование и силы резания при протягивании.

- •Геометрические параметры зубьев протяжки

- •Завивание стружки, усадка стружки и упрочнение поверхности.

- •Износ сверл. Назначение элементов режима резания при сверлении, зенкеровании и развертывании.

- •Износ, стойкость и скорость резания зуборезного инструмента.

- •Износ, стойкость протяжек и скорость резания. Характеристика и форма, а также закрепление абразивного инструмента.

- •Источники образования тепла и его распределение. Температурное поле стружки и резца.

- •Методы повышения стойкости и общего срока службы инструментов Прогрессивные методы обработки.

- •Мощность, затрачиваемая на резание.

- •Особенности процесса фрезерования и элементы режима резания при цилиндрическом фрезеровании.

- •Попутное и встречное фрезерование. Торцовое фрезерование.

- •Процесс образования стружки при сверлении, зенкеровании и развертывании. Силы, действующие на сверло.

- •3.Разработать схему градуировки естественной термопары.

- •4.Разработать схему тарировки измерение сил резание.

- •5.Силы, действующие на резец. Действие сил Рх, Ру, р2 на инструмент, заготовку и станок.

- •6.Силы, действующие на фрезу.

- •7.Скорость, подача и глубина резания. Штучное и машинное время.

- •8.Типы и углы токарных резцов

- •9.Ширина, толщина и площадь поперечного сечения срезаемого слоя.

- •10.Элементы режима резания и среза при сверлении, зенкеровании и развертывании.

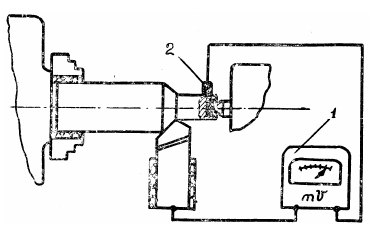

3.Разработать схему градуировки естественной термопары.

Естественной термопарой является режущий инструмент и обрабатываемая деталь (рис. 1). Спаем термопары служит зона контакта резца с деталью и стружкой. В цепь «деталь—резец» включается милливольтметр 1, который регистрирует в милливольтах величину термо-ЭДС, возникающей вследствие нагрева спая термопары (зоны контакта) в процессе резания. Щеточное устройство 2 осуществляет контакт подводящего провода с вращающейся деталью. Теплота Q в процессе резания образуется в результате:

внутреннего трения между частицами обрабатываемого металла в процессе деформации Qдеф;

внешнего трения стружки о переднюю поверхность резца Qп.т.;

внешнего трения поверхности резания и обработанной поверхности о задние поверхности резца Qз.тр.;

отрыва стружки, диспергирования Qдисп. (образования новых поверхностей);

![]() (1)

(1)

Рис.1.

Схема измерения температуры резания

методом естественной термопары.

Во

избежание возникновения паразитной

термо - ЭДС между деталью и щеткой, щетка

изготавливается из материала детали.

Резец и деталь должны быть изолированы

от станка.

С помощью тарировочного

графика по известным значениям термо

- ЭДС

можно определить соответствующую

им температуру в месте спая.

В

ходе проведения лабораторной работы

ставится задача: при заданных

условиях

найти экспериментальную зависимость

температуры резания от

параметров

режима резания (скорости, подачи и

глубины резания).

Для этого

исследуются зависимости температуры:

• от скорости резания при

постоянной подаче и глубине резания;

• от подачи при постоянной

скорости и глубине резания;

• от

глубины резания при постоянной скорости

резания и подаче.

Каждому

инструментальному материалу свойственна

своя температура

теплостойкости,

выше которой инструмент теряет режущие

свойства. Так, для быстрорежущих сталей

температура теплостойкости θ°т = 500 ...

550°С; для вольфрамокобальтовых твердых

сплавов—700...800°С; для титанокобальтовых

твердых сплавов-800...900°С и для

минералокерамических твердых сплавов

- 1100...1200°С.

Рис.1.

Схема измерения температуры резания

методом естественной термопары.

Во

избежание возникновения паразитной

термо - ЭДС между деталью и щеткой, щетка

изготавливается из материала детали.

Резец и деталь должны быть изолированы

от станка.

С помощью тарировочного

графика по известным значениям термо

- ЭДС

можно определить соответствующую

им температуру в месте спая.

В

ходе проведения лабораторной работы

ставится задача: при заданных

условиях

найти экспериментальную зависимость

температуры резания от

параметров

режима резания (скорости, подачи и

глубины резания).

Для этого

исследуются зависимости температуры:

• от скорости резания при

постоянной подаче и глубине резания;

• от подачи при постоянной

скорости и глубине резания;

• от

глубины резания при постоянной скорости

резания и подаче.

Каждому

инструментальному материалу свойственна

своя температура

теплостойкости,

выше которой инструмент теряет режущие

свойства. Так, для быстрорежущих сталей

температура теплостойкости θ°т = 500 ...

550°С; для вольфрамокобальтовых твердых

сплавов—700...800°С; для титанокобальтовых

твердых сплавов-800...900°С и для

минералокерамических твердых сплавов

- 1100...1200°С.

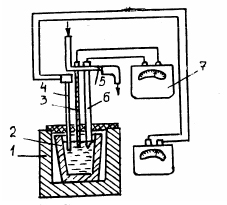

Рис.2. Схема градуировки термопары «резец -деталь»

4.Разработать схему тарировки измерение сил резание.

5.Силы, действующие на резец. Действие сил Рх, Ру, р2 на инструмент, заготовку и станок.

Система сил, действующих при точении, может быть приведена к одной равнодействующей силе Р называемой силой резания. Точка приложения этой силы находится на рабочей (активной) части главной режущей кромки резца. Для практических целей обычно нужна не сама равнодействующая сила Р, а ее составляющие, действующие в заданных, представляющих интерес для практики, направлениях. Такими составляющими являются: 1) сила Pz - касательная составляющая, действующая в плоскости резания в направлении главного движения и определяющая нагрузку на станок и резец; величина Р2 определяет крутящий момент Мкр, по которому ведется расчет зубчатых колес и валов коробки скоростей станка; сила Ру - радиальная составляющая, приложенная перпендикулярно к оси заготовки; эта составляющая определяет силу отжима резца от заготовки и прогиб заготовки, обусловливающий точность изготовления детали; сила Ру необходима для расчета станины и суппорта станка; сила Рх - осевая составляющая, действующая вдоль оси заготовки параллельно направлению движения подачи; эта сила Рх определяет нагрузку механизма подачи станка, ее значение является исходным для расчета звеньев механизма подачи станка. Три указанные составляющие силы взаимно перпендикулярны; поэтому величина и направление равнодействующей силы Р определяются как диагональ параллелепипеда. Соотношение величин составляющих сил Pz ,Ру и Рх не остается постоянным и зависит от геометрических параметров рабочей части резца, элементов режима резания (V, t, s), износа резца, физико-механических свойств обрабатываемого материала и условий резания.