- •Влияние различных факторов на силы Рх, Ру и р2 при точении.

- •Влияние смазывающе-охлаждающих жидкостей (сож) на процесс резания. Вибрация при резании металлов.

- •Геометрические элементы зуба протяжки. Процесс стружкообразование и силы резания при протягивании.

- •Геометрические параметры зубьев протяжки

- •Завивание стружки, усадка стружки и упрочнение поверхности.

- •Износ сверл. Назначение элементов режима резания при сверлении, зенкеровании и развертывании.

- •Износ, стойкость и скорость резания зуборезного инструмента.

- •Износ, стойкость протяжек и скорость резания. Характеристика и форма, а также закрепление абразивного инструмента.

- •Источники образования тепла и его распределение. Температурное поле стружки и резца.

- •Методы повышения стойкости и общего срока службы инструментов Прогрессивные методы обработки.

- •Мощность, затрачиваемая на резание.

- •Особенности процесса фрезерования и элементы режима резания при цилиндрическом фрезеровании.

- •Попутное и встречное фрезерование. Торцовое фрезерование.

- •Процесс образования стружки при сверлении, зенкеровании и развертывании. Силы, действующие на сверло.

- •3.Разработать схему градуировки естественной термопары.

- •4.Разработать схему тарировки измерение сил резание.

- •5.Силы, действующие на резец. Действие сил Рх, Ру, р2 на инструмент, заготовку и станок.

- •6.Силы, действующие на фрезу.

- •7.Скорость, подача и глубина резания. Штучное и машинное время.

- •8.Типы и углы токарных резцов

- •9.Ширина, толщина и площадь поперечного сечения срезаемого слоя.

- •10.Элементы режима резания и среза при сверлении, зенкеровании и развертывании.

Определить силы, действующие при продольном точении заготовки из стали 40Х с пределом прочности <тв = 700 МПа, резцом с пластиной из твердого сплава Т5К10. Определить мощность резания. Глубина резания 1=3 мм, подача 8=0,8 мм\об, скорость резания У=67 м/мин. Геометрические параметры резца: форма передней поверхности - радиусная с фаской; ср = 60°; (рх = 15°; уф = -5°; а = 12°; Л - 0; г = 1 мм.

Особенности процесса фрезерования и элементы режима резания при цилиндрическом фрезеровании.

Особенности процесса фрезерования резьбы

Резьба фрезерование осуществляется тремя видами фрез: дисковыми (одинарными), гребенчатыми (групповыми) и вращающимися резцовыми головками (вихревое нарезание). Дисковые резьбовые, или трехсторонние угловые, фрезы имеют зубья, соответствующие профилю нарезаемой резьбы. После настройки фрезы на глубину профиля резьбы осуществляются следующие движения: главное — быстрое вращение фрезы, вспомогательное — медленное вращение заготовки и продольное перемещение фрезы или заготовки на шаг или ход резьбы. Каждый зуб фрезы срезает элемент, в котором — круговая подача заготовки на один зуб фрезы. Гребенчатые резьбонарезные фрезы представляют собой фрезу с кольцевыми канавками, соответствующими профилю резьбы. Стружкоотводящие канавки бывают винтовыми или прямыми. Длина фрезы должна быть на два-три шага больше длины нарезаемой заготовки. Нарезание как наружных, так и внутренних резьбы осуществляется за счет радиальной врезной подачи на полную глубину профиля к с одновременным осевым перемещением фрезы на величину за время, несколько большее одного оборота заготовки и осевого движения на один шаг. После нарезания производится быстрый отвод фрезы в исходное положение. Вращающаяся, или вихревая, резцовая головка устанавливается асимметрично по отношению к оси заготовки, которая крепится в центрах. Скорость вращения головки намного превышает скорость вращения заготовки и составляет примерно 200.300 м/мин. Поэтому вихревое нарезание резьбы относится к скоростным методам получения резьбы. При соприкосновении с заготовкой резцы снимают серпообразную стружку. В головках обычно применяют резцы, оснащенные твердым сплавом. Круговые подачи на один резец головки составляют от 1,2 до 0,4 мм, и выбор их величины зависит от твердости обрабатываемого материала. Величину этой подачи следует уменьшать с возрастанием твердости материала заготовки. Ось головки, как и у дисковой резьбонарезной фрезы, наклонена к оси вращения нарезаемой детали на угол подъема резьбы.

Попутное и встречное фрезерование. Торцовое фрезерование.

Попутное фрезерование

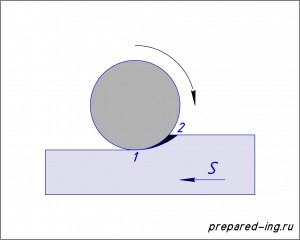

При попутном фрезеровании направление движения подачи совпадает с вращением инструмента. Такое движение также называют фрезерование «по подаче».

Толщина среза имеет максимальную величину в момент входа в заготовку (точка 2) и изменяется до нулевого значения при выходе из нее (точка 1).

Достоинства:

Сила резания прижимает заготовку к столу. Отсюда более упрощенное использование зажимных приспособлений.

Износ инструмента (задней поверхности зуба) происходит менее интенсивно, что позволяет вести фрезерование с большими скоростями резания. Стойкость инструмента больше, чем при встречном фрезеровании.

Стружка легко удаляется, т. к. остается позади фрезы. Обработанная поверхность имеет лучшее качество.

Недостатки:

Не может применяться при обработке заготовок с коркой (литье, поковка, горячекатаный прокат). Твердая корка с различными включениями может привести к повышенному износу и повреждению инструмента.

Из-за высокой ударной нагрузки, при врезании режущих зубьев в заготовку, станок и приспособления должны обладать достаточной жесткостью.

Зазор в механизме перемещения стола должен отсутствовать.

Встречное фрезерование

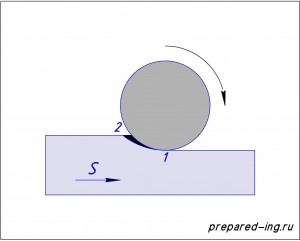

При встречном фрезеровании направление движения подачи противоположно вращению инструмента. Такое движение еще называют фрезерованием «против подачи».

Толщина среза изменяется от нулевого значения при входе в заготовку (точка 1) до максимального в момент выхода из нее (точка 2).

Достоинства:

Плавный и мягкий процесс резания. Нагрузка на станок нарастает постепенно и не зависит от рельефа поверхности заготовки.

Недостатки:

Необходимость надежного закрепления заготовки, т.к. фреза стремится вырвать ее из приспособления.

Более быстрый износ инструмента (задней поверхности зуба фрезы) из-за высокого трения при снятии стружки минимальной толщины в начале резания.

Затруднено удаление стружки, т.к. она падает перед фрезой. При этом некоторая ее часть увлекается режущими зубьями за собой, что может привести к ухудшению обработанной поверхности.

ТОРЦЕВОЕ ФРЕЗЕРОВАНИЕ

Одной из наиболее распространенных операций является торцевое фрезерование, для ее выполнения можно использовать различный инструмент. Наиболее часто применяются фрезы с главным углом в плане 45 градусов, но также для торцевого фрезерование могут применятся фрезы с круглыми пластинами, дисковые трехсторонние и концевые фрезы.