- •Влияние различных факторов на силы Рх, Ру и р2 при точении.

- •Влияние смазывающе-охлаждающих жидкостей (сож) на процесс резания. Вибрация при резании металлов.

- •Геометрические элементы зуба протяжки. Процесс стружкообразование и силы резания при протягивании.

- •Геометрические параметры зубьев протяжки

- •Завивание стружки, усадка стружки и упрочнение поверхности.

- •Износ сверл. Назначение элементов режима резания при сверлении, зенкеровании и развертывании.

- •Износ, стойкость и скорость резания зуборезного инструмента.

- •Износ, стойкость протяжек и скорость резания. Характеристика и форма, а также закрепление абразивного инструмента.

- •Источники образования тепла и его распределение. Температурное поле стружки и резца.

- •Методы повышения стойкости и общего срока службы инструментов Прогрессивные методы обработки.

- •Мощность, затрачиваемая на резание.

- •Особенности процесса фрезерования и элементы режима резания при цилиндрическом фрезеровании.

- •Попутное и встречное фрезерование. Торцовое фрезерование.

- •Процесс образования стружки при сверлении, зенкеровании и развертывании. Силы, действующие на сверло.

- •3.Разработать схему градуировки естественной термопары.

- •4.Разработать схему тарировки измерение сил резание.

- •5.Силы, действующие на резец. Действие сил Рх, Ру, р2 на инструмент, заготовку и станок.

- •6.Силы, действующие на фрезу.

- •7.Скорость, подача и глубина резания. Штучное и машинное время.

- •8.Типы и углы токарных резцов

- •9.Ширина, толщина и площадь поперечного сечения срезаемого слоя.

- •10.Элементы режима резания и среза при сверлении, зенкеровании и развертывании.

Завивание стружки, усадка стружки и упрочнение поверхности.

В зависимости от условий обработки стружка может принимать различные формы. Форма стружки имеет решающее значение при оценке условий удаления стружки из зоны резания. В зависимости от обрабатываемого материала, конструкции фрезы, геометрических параметров зубьев и других факторов при фрезеровании стружка может быть лентообразной: путаной и дробленой; спиральной и дробленой; связанной и несвязанной.

Завивание стружки в спираль обусловливается многими факторами. Слои стружки, прилегающие к режущему клину инструмента, деформируются больше и утолщаются, приобретая клинообразную форму, в результате чего и создается завивание . Завивание вызывается и тем, что, встречаясь с телом фрезы, стружка вынуждена изменить направление движения и изогнуться. Степень завивания стружки учитывается при конструировании канавок многих типов фрез. Завиванию стружки содействует также и неравномерное охлаждение ее по толщине. Сильнее охлаждаются наружные слои, поэтому они сжимаются.

Управлять процессом завивания и дробления стружки можно, изменяя скорость резания и положение фрезы по отношению к обрабатываемой заготовке, а также выставляя на определенные углы режущие пластины.

Износ сверл. Назначение элементов режима резания при сверлении, зенкеровании и развертывании.

Износ сверл происходит в результате выкрашивания режущих кромок, вызываемого повышенными скоростями резания, недостаточным охлаждением сверла, неправильной его заточкой (завышенные значения задних углов и ширины перемычки), недоброкачественной термической обработкой сверла (перегрев, обезуглероживание и т. д.).

Затупление режущих кромок наступает вследствие длительной работы сверла без переточки, повышенных скоростей резания и подачи, провертывания сверла в патроне и переходной втулке или в шпинделе. Быстрый и неравномерный износ режущих кромок наступает в результате высокой скорости резания, несимметричного расположения кромок, приводящего к повышенной нагрузке на одно перо сверла, перегрева сверла из-за недостаточного его охлаждения.

Выбор режимов резания при сверлении заключается в определении такой подачи и скорости резания, чтобы процесс обработки детали был наиболее производительным и экономичным.

Теоретический расчет элементов режима резания производится в следующем порядке.

1. Выбирают подачу в зависимости от характера обработки, требуемого качества обработанной поверхности, прочности сверла и других технологических и механических данных. Подача, выбранная по справочным таблицам, корректируется паспортными данными сверлильного станка (берется ближайшая меньшая).

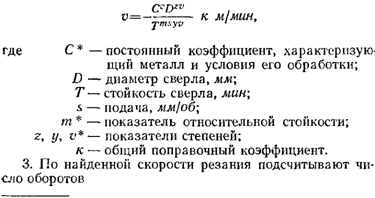

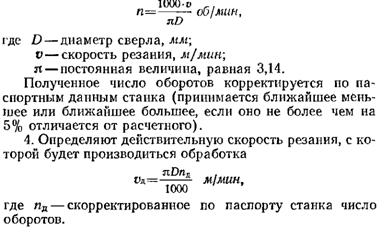

2. Определяют скорость резания, допускаемую режущими свойствами сверла. При сверлении сверлом из быстрорежущей стали скорость резания находят по формуле

5. Проверяют выбранные элементы режима резания по прочности слабого звена механизма главного движения и мощности электродвигателя станка.

6. Подсчитывают основное (технологическое) время Т0 обработки детали.

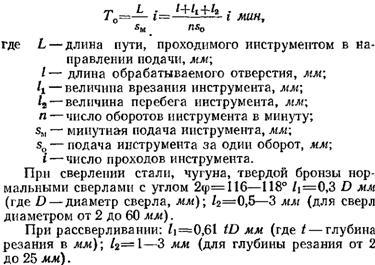

При сверлении, рассверливании, зенкеровании и развертывании основное (машинное) время определяется по формуле

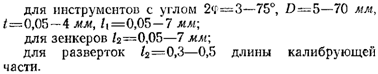

При зенкеровании и развертывании:

Обычно в производственных условиях при выборе элементов режима резания, сверления, зенкерования, развертывания и нарезки внутренних резьб пользуются данными технологических карт и таблиц справочников.