- •Влияние различных факторов на силы Рх, Ру и р2 при точении.

- •Влияние смазывающе-охлаждающих жидкостей (сож) на процесс резания. Вибрация при резании металлов.

- •Геометрические элементы зуба протяжки. Процесс стружкообразование и силы резания при протягивании.

- •Геометрические параметры зубьев протяжки

- •Завивание стружки, усадка стружки и упрочнение поверхности.

- •Износ сверл. Назначение элементов режима резания при сверлении, зенкеровании и развертывании.

- •Износ, стойкость и скорость резания зуборезного инструмента.

- •Износ, стойкость протяжек и скорость резания. Характеристика и форма, а также закрепление абразивного инструмента.

- •Источники образования тепла и его распределение. Температурное поле стружки и резца.

- •Методы повышения стойкости и общего срока службы инструментов Прогрессивные методы обработки.

- •Мощность, затрачиваемая на резание.

- •Особенности процесса фрезерования и элементы режима резания при цилиндрическом фрезеровании.

- •Попутное и встречное фрезерование. Торцовое фрезерование.

- •Процесс образования стружки при сверлении, зенкеровании и развертывании. Силы, действующие на сверло.

- •3.Разработать схему градуировки естественной термопары.

- •4.Разработать схему тарировки измерение сил резание.

- •5.Силы, действующие на резец. Действие сил Рх, Ру, р2 на инструмент, заготовку и станок.

- •6.Силы, действующие на фрезу.

- •7.Скорость, подача и глубина резания. Штучное и машинное время.

- •8.Типы и углы токарных резцов

- •9.Ширина, толщина и площадь поперечного сечения срезаемого слоя.

- •10.Элементы режима резания и среза при сверлении, зенкеровании и развертывании.

8.Типы и углы токарных резцов

Одним

из наиболее простых и распространенных

металлорежущих инструментов является

резец

. Резцы

применяются на токарных, револьверных,

строгальных и других станках. В зависимости

от вида станка и рода выполняемой работы

применяются резцы различных типов.

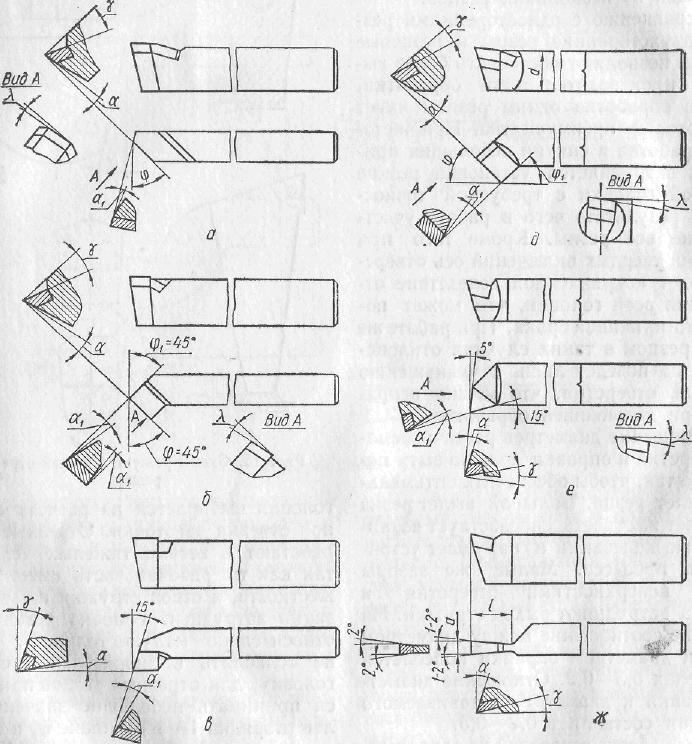

Основные типы токарных резцов изображены

на рис. 14. Для обточки наружных поверхностей

вращения, т. е. цилиндрических валиков,

конических поверхностей большой длины

и им подобных деталей, применяют

.проходные резцы. Проходные резцы бывают

прямые и отогнутые.

Отогнутые резцы

получили широкое применение из-за их

универсальности, большей жесткости,

возможности вести обработку в менее

доступных местах.

Отогнутыми

резцами можно работать при продольной

и поперечной подачах и вести обточку

поверху, подрезку торцов, снятие фасок.

Проходные резцы могут быть черновые и

чистовые. Чистовые

резцы имеют

больший радиус закругления, что

обеспечивает получение более чистой

обработанной поверхности. Если необходимо

получить особенно чистую и гладкую

поверхность, применяют широкие лопаточные

резцы. Эти резцы работают с большой

подачей. Однако при значительной длине

контакта режущей кромки с заготовкой

они склонны к вибрациям, дрожанию.

Проходные

упорные резцы

(рис. 14, в) имеют угол в плане ф = 90° и

применяются при обточке ступенчатых

валиков и подрезке буртиков, а также

при точении нежестких деталей.

Подрезные

резцы

предназначаются для обточки плоскостей,

перпендикулярных оси вращения, подрезки

торцов на проход (рис. 14, г). Эти резцы

работают с поперечной подачей. Расточные

резцы служат для обработки отверстий

(рис. 14, д, е). Они работают в менее

благоприятных условиях, чем проходные

резцы для наружной обточки. Расточные

резцы должны иметь меньшие поперечные

размеры, чем обрабатываемое отверстие.

Они получаются длинными. Вылет резца

должен быть больше длины растачиваемого

отверстия. В силу малой жесткости

расточные резцы склонны к вибрациям,

что не дает возможности снимать стружку

большого сечения.

Рис.

14. Токарные

резцы

При

расточке длинных отверстий и отверстий

большого диаметра широко применяют

державки (оправки) со вставными резцами

круглого или квадратного сечения малых

размеров. Пользуясь державками, расточку

отверстия можно производить при помощи

одностороннего резца с одной режущей

частью, двухстороннего резца, имеющего

режущие части с обоих торцов, резцовой

головки, состоящей из нескольких

резцов.

По сравнению с односторонними

резцами двухсторонние резцы и резцовые

головки позволяют обеспечить более

высокую производительность обработки.

Однако обработка одним резцом имеет и

некоторые преимущества. При чистовой

обработке и снятии небольших припусков

затрудняется установка резцов резцовой

головки с требуемой точностью, в

результате чего в работе участвуют не

все резцы. Кроме того при срезании

твердых включений ось отверстия будет

искривленной вследствие отклонения

всей головки, что может послужить

причиной брака. При работе же одним

резцом в таких случаях отклонение резца

поведет лишь к уменьшению размеров

отверстия, что можно исправить при

дальнейшей обработке.

Отрезные

резцы служат

для отрезания материала от прутков

сравнительно небольшого диаметра (рис.

14, ж). Они выполняются с оттянутой

головкой, т. е. ширина головки выполняется

меньше ширины тела резца. Длина оттянутой

головки выбирается из расчета свободной

отрезки заготовки. Отрезные резцы

работают в весьма тяжелых условиях, так

как их рабочая часть имеет малую

жесткость, а отвод стружки из зоны

резания затруднен. Головка резца имеет

относительно малую толщину. Чтобы не

ослаблять в значительной степени

головку, для отрезных резцов приходится

принимать небольшие значения углов

(порядка 1—3°) в плане ф1 и задних углов

АЛЬФА1 на вспомогательных боковых

режущих кромках. Это приводит к возрастанию

трения, особенно при неточной установке

резца или его некачественной заточке.

Поэтому при работе отрезными резцами,

оснащенными твердым сплавом, часто

происходят выкрашивания и сколы режущей

части, а также отрывы пластинки от

державки резца.

Рис.

14. Токарные

резцы

При

расточке длинных отверстий и отверстий

большого диаметра широко применяют

державки (оправки) со вставными резцами

круглого или квадратного сечения малых

размеров. Пользуясь державками, расточку

отверстия можно производить при помощи

одностороннего резца с одной режущей

частью, двухстороннего резца, имеющего

режущие части с обоих торцов, резцовой

головки, состоящей из нескольких

резцов.

По сравнению с односторонними

резцами двухсторонние резцы и резцовые

головки позволяют обеспечить более

высокую производительность обработки.

Однако обработка одним резцом имеет и

некоторые преимущества. При чистовой

обработке и снятии небольших припусков

затрудняется установка резцов резцовой

головки с требуемой точностью, в

результате чего в работе участвуют не

все резцы. Кроме того при срезании

твердых включений ось отверстия будет

искривленной вследствие отклонения

всей головки, что может послужить

причиной брака. При работе же одним

резцом в таких случаях отклонение резца

поведет лишь к уменьшению размеров

отверстия, что можно исправить при

дальнейшей обработке.

Отрезные

резцы служат

для отрезания материала от прутков

сравнительно небольшого диаметра (рис.

14, ж). Они выполняются с оттянутой

головкой, т. е. ширина головки выполняется

меньше ширины тела резца. Длина оттянутой

головки выбирается из расчета свободной

отрезки заготовки. Отрезные резцы

работают в весьма тяжелых условиях, так

как их рабочая часть имеет малую

жесткость, а отвод стружки из зоны

резания затруднен. Головка резца имеет

относительно малую толщину. Чтобы не

ослаблять в значительной степени

головку, для отрезных резцов приходится

принимать небольшие значения углов

(порядка 1—3°) в плане ф1 и задних углов

АЛЬФА1 на вспомогательных боковых

режущих кромках. Это приводит к возрастанию

трения, особенно при неточной установке

резца или его некачественной заточке.

Поэтому при работе отрезными резцами,

оснащенными твердым сплавом, часто

происходят выкрашивания и сколы режущей

части, а также отрывы пластинки от

державки резца.

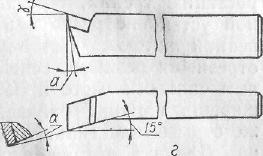

Рис.

15. Схемы режущих частей отрезных

резцов

Рис.

15. Схемы режущих частей отрезных

резцов

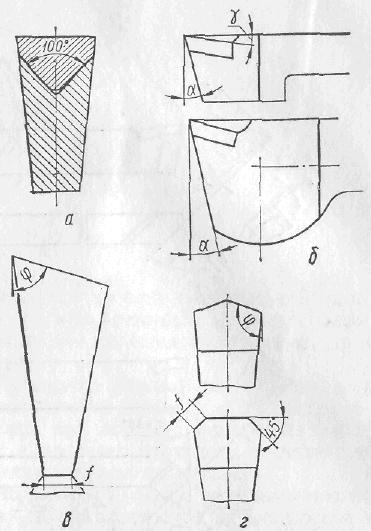

По

роду выполняемой работы строгальные

резцы

разделяются на проходные (обдирочные

и чистовые), отрезные, подрезные, пазовые

и специальные (рис. 16). Проходные

строгальные резцы (рис. 16, а) предназначены

для строгания плоскостей с горизонтальной

подачей, а подрезные резцы (рис. 16, б) —

для обработки вертикальных плоскостей

с вертикальной подачей. Отрезные и

прорезные строгальные резцы (рис. 16, в)

используются при отрезке и прорезке

узких пазов. Чистовые широкие лопаточные

резцы (рис. 16, г) применяются для чистовой

обработки плоскостей с большой подачей.

Для обеспечения плавного врезания и

выхода инструмента целесообразно

применять строгальные резцы с углом

наклона режущей кромки К, который в

зависимости от условий обработки может

колебаться от 10 до 60°.

Строгальные

резцы

бывают прямые и изогнутые. Прямые резцы

просты в изготовлении, но менее

виброустойчивы по сравнению с изогнутыми.

Поэтому они применяются при малых

величинах вылета. В случае работы с

большими вылетами рекомендуется

пользоваться изогнутыми резцами, которые

получили широкое распространение в

промышленности. В процессе строгания

резец под воздействием усилий резания

изгибается. При изгибе прямого резца

его режущая часть будет углубляться в

материал заготовки и резец будет работать

с заеданием, что снижает качество

обработки и дополнительно нагружает

инструмент. При изгибе же изогнутого

резца его режущая часть будет отходить

от заготовки и срезать меньший слой

металла. Это обеспечивает более спокойное

протекание процесса резания, особенно

при резких колебаниях усилий резания,

вызываемых изменениями сечения срезаемого

слоя, локальными изменениями свойств

обрабатываемого материала и т. п.

Рис.

17. Долбежные

резцы

Долбежные

резцы

применяются при обработке внутренних

линейчатых поверхностей на долбежных

станках в единичном и мелкосерийном

производстве. В зависимости от характера

выполняемой работы находят применение

проходной двухсторонний шпоночный или

прорезной резцы (рис. 17).

Рис.

17. Долбежные

резцы

Долбежные

резцы

применяются при обработке внутренних

линейчатых поверхностей на долбежных

станках в единичном и мелкосерийном

производстве. В зависимости от характера

выполняемой работы находят применение

проходной двухсторонний шпоночный или

прорезной резцы (рис. 17).

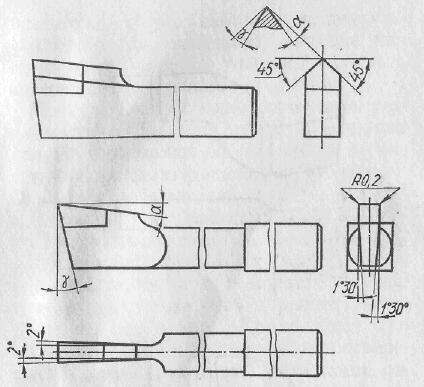

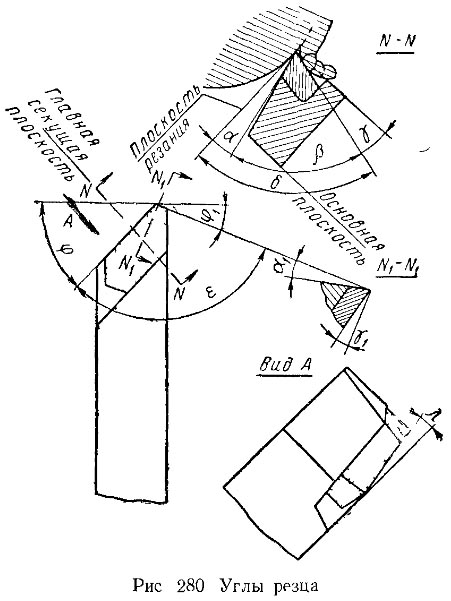

Углы резца (рис. 280) можно разделить на главные углы, углы в плане и угол наклона главной режущей кромки. Главные углы резца измеряются в главной секущей плоскости NN, т. е. в плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость. 1х главным углам относятся: передний угол у, задний угол а, угол заострения р и угол резания 6.

Главным

задним углом а называется угол между

главной задней поверхностью резца и

плоскостью резания.

Углом заострения

р называется угол между передней и

главной задней поверхностями резца.

Главным передним углом у называется

угол между передней поверхностью резца

и плоскостью, перпендикулярной плоскости

резания, проведенной через главную

режущую кромку.

Углом резания

δ называется угол между передней

поверхностью резца и плоскостью

резания.

Главным углом в плане

φ называется угол между проекцией

главной режущей кромки на основную

плоскость и направлением

подачи.

Вспомогательным углом в

плане φ1

называется угол между проекцией

вспомогательной режущей кромки на

основную плоскость и направлением

подачи.

Углом при вершине в плане в

называется угол между проекциями режущих

кромок на основную плоскость.

Углом

наклона главной режущей кромки λ

называется угол (рис. 280) между главной

режущей кромкой и линией, проведенной

через вершину резца параллельно основной

плоскости. Этот угол измеряется в

плоскости, проходящей через главную

режущую кромку перпендикулярно основной

плоскости.

Угол наклона главной

режущей кромки считается: равным нулю,

когда главная режущая кромка параллельна

основной плоскости (рис. 281, б); положительным,

когда вершина резца является низшей

точкой режущей кромки (рис. 281, в);

отрицательным, когда вершина резца

является высшей точкой режущей кромки

(рис. 281, а).

Резцы с положительным

наклоном главной режущей кромки (рис.

281, в) получаются более прочными и

стойкими. Такими резцами хорошо

обрабатывать твердые металлы, а также

прерывистые поверхности, создающие

ударную. нагрузку. При обработке таких

поверхностей твердосплавными резцами

угол наклона главной режущей кромки

доводят до 10 - 20°. Резцы, у которых вершина

-- высшая точка режущей кромки, т. е. угол

1 отрицательный (см. рис. 281, а), рекомендуется

применять для обработки деталей из

мягких металлов.

Назначение

углов резца.

Задний угол а (рис. 280) служит для уменьшения

трения между задней поверхностью резца

и обрабатываемой деталью. С уменьшением

трения уменьшается нагрев резца и его

износ. Однако, если задний угол сильно

увеличен, резец получается ослабленным

и быстро разрушается. При выборе заднего

угла приходится считаться со свойствами

обрабатываемого материала и условиями

резания. При обработке мягких и вязких

металлов задний угол берут обычно

большим, для твердых и хрупких металлов

- меньшим. Однако главным фактором, от

которого зависит величина заднего угла,

является подача. Опытами установлено,

что с уменьшением подачи износ резца

по задней поверхности возрастает, а с

увеличением подачи - уменьшается. Поэтому

при чистовой обработке, которую обычно

ведут с малой подачей резца, нужно

применять резцы с большим задним углом,

а при обдирочных работах с меньшим.

Главным

задним углом а называется угол между

главной задней поверхностью резца и

плоскостью резания.

Углом заострения

р называется угол между передней и

главной задней поверхностями резца.

Главным передним углом у называется

угол между передней поверхностью резца

и плоскостью, перпендикулярной плоскости

резания, проведенной через главную

режущую кромку.

Углом резания

δ называется угол между передней

поверхностью резца и плоскостью

резания.

Главным углом в плане

φ называется угол между проекцией

главной режущей кромки на основную

плоскость и направлением

подачи.

Вспомогательным углом в

плане φ1

называется угол между проекцией

вспомогательной режущей кромки на

основную плоскость и направлением

подачи.

Углом при вершине в плане в

называется угол между проекциями режущих

кромок на основную плоскость.

Углом

наклона главной режущей кромки λ

называется угол (рис. 280) между главной

режущей кромкой и линией, проведенной

через вершину резца параллельно основной

плоскости. Этот угол измеряется в

плоскости, проходящей через главную

режущую кромку перпендикулярно основной

плоскости.

Угол наклона главной

режущей кромки считается: равным нулю,

когда главная режущая кромка параллельна

основной плоскости (рис. 281, б); положительным,

когда вершина резца является низшей

точкой режущей кромки (рис. 281, в);

отрицательным, когда вершина резца

является высшей точкой режущей кромки

(рис. 281, а).

Резцы с положительным

наклоном главной режущей кромки (рис.

281, в) получаются более прочными и

стойкими. Такими резцами хорошо

обрабатывать твердые металлы, а также

прерывистые поверхности, создающие

ударную. нагрузку. При обработке таких

поверхностей твердосплавными резцами

угол наклона главной режущей кромки

доводят до 10 - 20°. Резцы, у которых вершина

-- высшая точка режущей кромки, т. е. угол

1 отрицательный (см. рис. 281, а), рекомендуется

применять для обработки деталей из

мягких металлов.

Назначение

углов резца.

Задний угол а (рис. 280) служит для уменьшения

трения между задней поверхностью резца

и обрабатываемой деталью. С уменьшением

трения уменьшается нагрев резца и его

износ. Однако, если задний угол сильно

увеличен, резец получается ослабленным

и быстро разрушается. При выборе заднего

угла приходится считаться со свойствами

обрабатываемого материала и условиями

резания. При обработке мягких и вязких

металлов задний угол берут обычно

большим, для твердых и хрупких металлов

- меньшим. Однако главным фактором, от

которого зависит величина заднего угла,

является подача. Опытами установлено,

что с уменьшением подачи износ резца

по задней поверхности возрастает, а с

увеличением подачи - уменьшается. Поэтому

при чистовой обработке, которую обычно

ведут с малой подачей резца, нужно

применять резцы с большим задним углом,

а при обдирочных работах с меньшим.

Передний

угол Υ (рис. 280) играет значительную роль

в процессе образования стружки. С

увеличением переднего угла облегчается

врезание резца в металл, уменьшается

деформация срезаемого слоя, улучшается

сход стружки, уменьшается сила резания

и расход мощности, улучшается качество

обработанной поверхности. Вместе с тем,

увеличение переднего угла приводит

к

ослаблению режущей кромки и понижению

ее прочности, к увеличению износа резца

вследствие выкрашивания режущей кромки,

к ухудшению отвода тепла. Поэтому при

обработке твердых и хрупких металлов

для повышения прочности инструмента,

а также его стойкости следует применять

резцы с меньшим передним углом; при

обработке мягких и вязких металлов в

целях облегчения отвода стружки следует

применять резцы с большим передним

углом. Практически выбор переднего угла

зависит не только от механических

свойств обрабатываемого материала, но

и от материала резца и формы передней

поверхности.

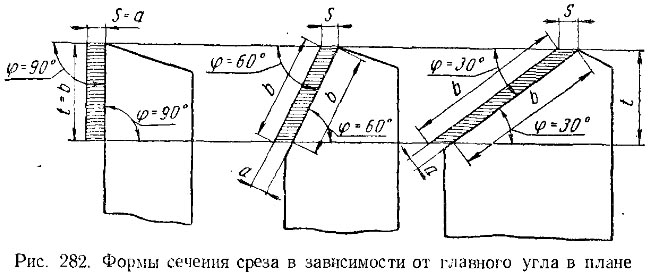

Главный угол в плане гр

определяет толщину среза α и и ширину

среза b (рис. 282). Ширина среза равна

рабочей длине главной режущей кромки,

а толщина измеряется перпендикулярно

к ней. При одних и тех же подаче и глубине

резания с уменьшением угла φ толщина

среза уменьшается, а ширина его

увеличивается. Благодаря этому теплота,

выделяющаяся в процессе резания,

распределяется на большей длине режущей

кромки.

Угол

φ обычно выбирают 30 - 90° в зависимости

от вида обработки, типа резца, жесткости

обрабатываемой детали и резца и способа

их крепления. При обработке большинства

металлов проходными обдирочными резцами

можно брать угол φ=45°. При обработке

тонких длинных деталей в центрах

необходимо пользоваться люнетом либо

применять резцы с углом в плане 60, 75 или

даже 90°, чтобы детали не прогибались и

не возникали вибрации.

Вспомогательный

угол в плане φ1

уменьшает трение вспомогательной задней

поверхности резца об обработанную

поверхность детали. При его увеличении

уменьшается угол при вершине, вследствие

чего ухудшаются условия теплоотвода,

уменьшается стойкость, ухудшается

чистота обработанной поверхности. С

уменьшением угла φ1,

кроме того, увеличивается отжим резца

от обрабатываемой детали, и при

недостаточно жестких. деталях могут

возникнуть вибрации.

Угол

φ обычно выбирают 30 - 90° в зависимости

от вида обработки, типа резца, жесткости

обрабатываемой детали и резца и способа

их крепления. При обработке большинства

металлов проходными обдирочными резцами

можно брать угол φ=45°. При обработке

тонких длинных деталей в центрах

необходимо пользоваться люнетом либо

применять резцы с углом в плане 60, 75 или

даже 90°, чтобы детали не прогибались и

не возникали вибрации.

Вспомогательный

угол в плане φ1

уменьшает трение вспомогательной задней

поверхности резца об обработанную

поверхность детали. При его увеличении

уменьшается угол при вершине, вследствие

чего ухудшаются условия теплоотвода,

уменьшается стойкость, ухудшается

чистота обработанной поверхности. С

уменьшением угла φ1,

кроме того, увеличивается отжим резца

от обрабатываемой детали, и при

недостаточно жестких. деталях могут

возникнуть вибрации.