- •Часть 2. Проектирование промышленных цехов

- •Общие сведения

- •Основные положения по проектированию цехов Состав цеха

- •Оборудование и рабочие места

- •Состав работающих цеха

- •Площадь цеха

- •Компоновка и планировка цеха

- •Нормы расстояний между станками и от станков до стен и колонн зданий

- •Список использованной литературы

Площадь цеха

Площадь цеха по своему назначению подразделяется на производственную, вспомогательную и служебно-бытовую.

К производственной площади относится территория цеха, занятая: производственным оборудованием; рабочими местами для выполнения слесарных и сборочных операций, оборудованных верстаками, специальными стендами и др.; транспортным оборудованием конвейерами, рольгангами, транспортерами, склизами и др.; заготовками, деталями и узлами (заделом) у рабочих мест и у оборудования; рабочими местами мастеров, контролеров, браковщиков и др.; проходами и проездами между рядами оборудования за исключением магистральных транспортных проездов.

К вспомогательной площади относится территория цеха, занятая вспомогательными службами, а также магистральными и пожарными проездами, обслуживающими несколько цехов или участков, расположенных в одном корпусе.

При технологических расчетах, выполняемых в процессе проектирования цеха, учитывается только производственная и вспомогательная площадь. Сумма производственной и вспомогательной площади называется общей «технологической» площадью цеха. Площадь служебно-бытовых помещений учитывается в строительной части проекта.

В зависимости от разрабатываемой стадии проекта площадь цеха определяется укрупненно и точно. В качестве укрупненных показателей используются показатели удельной площади, приходящейся на единицу оборудования, на одно рабочее место или на одного рабочего в наибольшую смену. Эти показатели принимаются по данным ранее выполненных проектов для аналогичных производств. Точный расчет площади производится при разработке конкретных планировок проектируемого цеха или моделированием.

Технологическая площадь цеха подсчитывается по разбивочным осям здания. Отличие этой площади от «строительной» состоит в том, что последняя определяется по внутренним габаритам помещений и дает суммарную площадь корпуса по всем этажам и по всем без исключения помещениям.

Компоновка и планировка цеха

Следует отличать компоновку цеха от планировки.

Под компоновкой при технологическом проектировании понимают размещение площадей, а под планировкой — расстановку оборудования.

Компоновка — это схематический план здания (корпуса) с изображением на нем цехов, отделений, участков, вспомогательных и служебно-бытовых помещений. Компоновка может составляться и по отдельному крупному цеху. Назначение компоновочного плана взаимная увязка входящих в состав цеха, отдельных участков, выбор оптимального направления производственного процесса, внутрицехового транспорта, грузовых и людских потоков, а также рациональное размещение вспомогательных и служебно-бытовых помещений.

Исходными данными для составления компоновочного плана являются: технологическая схема генерального плана и схемы грузопотоков завода; состав цеха и площади всех отделений и помещений; принятая схема здания и задание на курсовую работу.

При разработке компоновочного плана должны быть учтены следующие общие требования: прямоточность производственного процесса, начиная от склада или места поступления заготовок и кончая отправкой готовой продукции: кратчайшие пути движения продукции на всем протяжении процесса производства; размещение участков с вредными выделениями и опасных в пожарном отношении у наружных стен здания.

Компоновочные планы цехов выполняют в масштабах 1:200, 1:400, 1:590.

К компоновочному плану дается поперечный разрез, на котором указывают высоту пролета (расстояние от пола до низа стропильных конструкций или от пола до пола для многоэтажных зданий) и отметку головки рельса подкрановых путей.

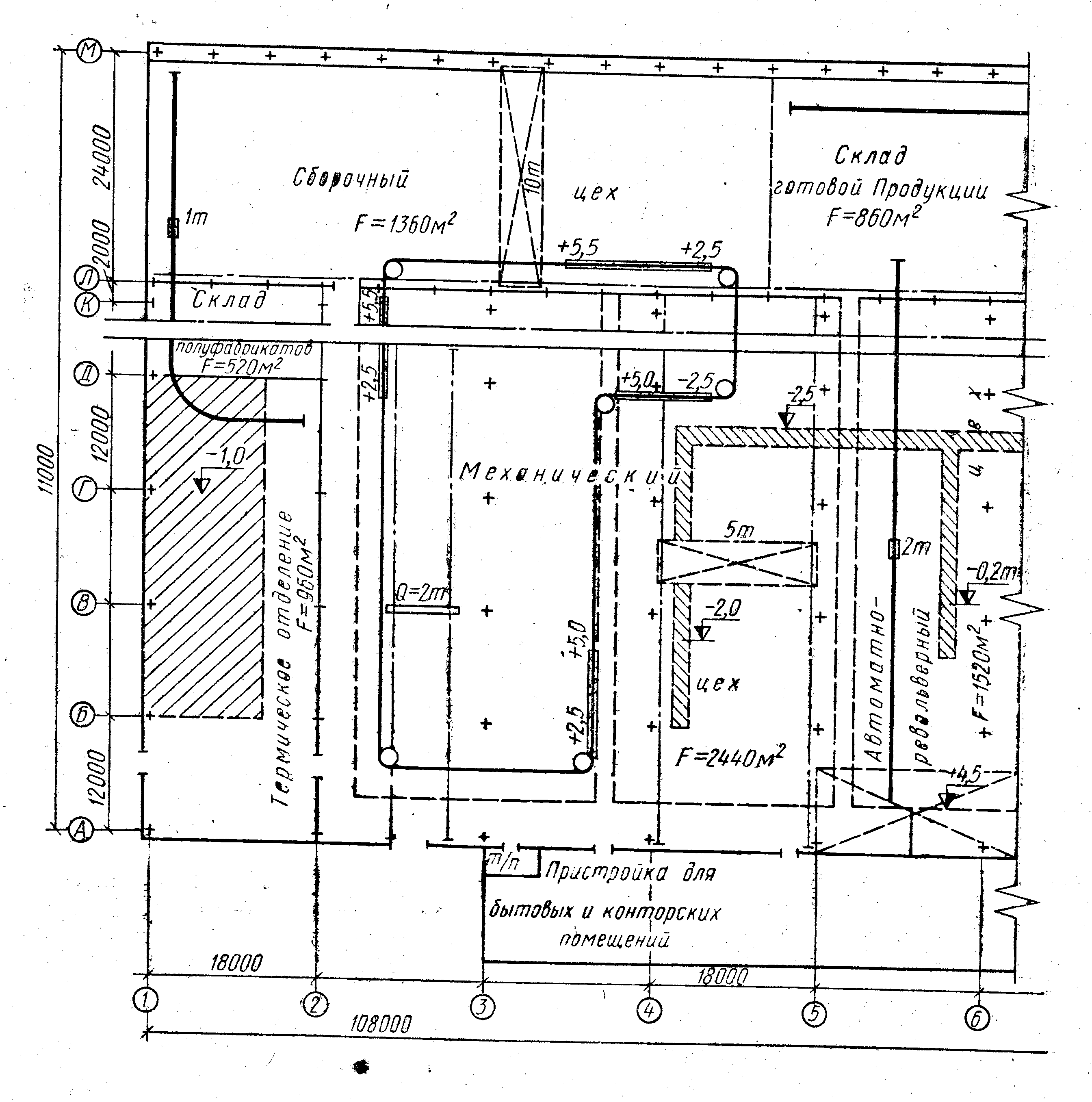

Пристройки для служебно-бытовых помещений изображают контурными линиями. Если часть помещений пристройки используется для размещения производственных служб, то план пристройки вычерчивают так же, как план производственной части цеха. На плане указывают наименования и площадь производственного цеха вспомогательных служебных и бытовых помещений, а также основные размеры здания (длина, ширина, ширина пролетов, шаг колонн). При большой насыщенности чертежа и отсутствии места для надписей все помещения нумеруют, а их наименования приводят в спецификации.

На рис. 1 пример оформления компоновочного плана, на рис. 2 примеры поперечных разрезов пролетов для различных типов производственных зданий, а на рис. 3 пример оформления поперечного разреза пристройки для служебно-бытовых помещений.

Рис. 1. Пример оформления компоновочного плана производственного здания

На планах соответствующими условными обозначениями указывают: колонны зданий, стены наружные и внутренние, перегородки с проемами для ворот, дверей и окон; тамбуры у ворот и дверных пролетов; железнодорожные вводы в корпус, рельсовые пути для внутрицехового транспорта; подъемно-транспортные средства (краны, кран-балки, монорельсы, конвейеры и т. д.).

Технологическое оборудование на планах изображается по контурам с учетом крайних положений движущихся частей (перемещение столов станков), открывающихся дверей и откидных кожухов (дверцы шкафа, печи) и применения длинномерных заготовок (прутки для резки заготовок и обработке на револьверных станках и др.).

Рис. 2. Примеры оформления поперечного разреза пролета производственного здания:

а — бескранового; б — кранового; в — бескранового с плоской кровлей и подвесным потолком

Контуры оборудования на планах должны изображаться упрощенно, без вычерчивания излишних подробностей (рис. 4). Номер оборудования по спецификации указывается вне контура оборудования на выносных полочках или внутри контура оборудования.

Все виды оборудования нумеруются сквозной порядковой нумерацией, которая ведется по отделениям и участкам цеха последовательно слева направо и затем сверху вниз.

Вне контура оборудования условными обозначениями наносятся: места расположения рабочих, обслуживающих оборудование (кружком в соответствующем масштабе).

-

Рис. 3. Пример оформления поперечного разреза пристройки для служебно-бытовых помещений

Рис. 4. Примеры изображения оборудования:

а — нерекомендуемые; б — рекомен-дуемые

Таблица 1

Условные обозначения, применяемые на технологических планах цехов

Наименование планов и обозначаемых элементов |

Условные обозначения |

Компоновочные планы |

|

Колонна здания |

+ |

Проезд |

|

Санитарный узел |

|

Планы расположения оборудования |

|

Ворота |

|

Дверь |

|

Технологическое оборудование (с номером по плану) |

|

Место рабочего |

|

Наименование планов и обозначаемых элементов |

Условные обозначения |

Многостаночное обслуживание одним рабочим (с номером по плану) |

|

Верстак |

|

Складочное место заготовок или деталей |

|

Мостовой электрический кран: в плане

в разрезе |

|

Мостовой опорный однобалочный кран: в плане

в разрезе |

|

Подвесной однобалочный (кран-балка) кран с электроталью: в плане в разрезе |

|

Подвесная многоопорная кран-балка в плане |

|

Планировка — основным принципом является обеспечение прямоточности движения деталей в процессе их обработки в соответствии с технологическим процессом, а также установление оптимальных расстояний между оборудованием и колонами или стенами. Планировка должна способствовать наиболее рациональному использованию имеющейся площади цеха (участков) и обеспечение необходимых проходов проездов.

Оборудование на планировочных чертежах изображают условным контуром в масштабе в пределах габарита его движущихся частей.

При разработке планировок должны учитываться следующие основные требования.

Оборудование в цехе должно размещаться в соответствии с технологическим процессом. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки, контроля и сдач, и деталей или изделий.

Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы; возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов: удобство уборки отходов.

3. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

Планировка должна быть «гибкой», т. е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

На планировке должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала.

При разработке планировки должна быть рационально использована не только площадь, но и весь объем цеха и корпуса. Высота здания должна быть использована для размещения подвесных транспортных устройств, для размещения проходных складов деталей и узлов, инженерных коммуникаций и т.Д.

Планировку оборудования разрабатывают на основе компоновочного плана. Так же, как и для компоновки, при разработке планировки вычерчивают в соответствующем масштабе план корпуса цеха с изображением строительных элементов. На этом плане размещают площади всех участков и служб цеха, указывают магистральные проезды, производят расстановку оборудования и рабочих мест, пользуясь условными изображениями оборудования и других элементов, выполненных в том же масштабе.

В проектной практике находят применение следующие методы разработки планировок цехов:

метод плоскостного макетирования с использованием бумажных или картонных вырезных габаритов; темплетов-габаритов, выполненных на прозрачном пластике; магнитных темплетов, выполненных с применением магнитной резины; метод объемного макетирования с использованием пространственных моделей оборудования, выполненных из дерева, пластмассы, гипса, магнитной резины и д.р.

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологическою процесса, т. е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создаются участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т. д. Подобные участки должны располагаться в цехе в соответствии с последовательностью обработки большинства типовых деталей. При размещении станков их следует распределять на группы в зависимости от массы деталей. При массе деталей более 5 т станки располагают в пролетах, оборудованных мостовыми кранами.

По ходу технологического процесса располагают станки в цехах массового и серийного производства. Наиболее совершенная планировка станков получается в автоматических и непрерывно-поточных линиях. В переменно-поточных и групповых линиях станки располагают в порядке выполнения операций по отношению ко всем деталям с тем, чтобы не было возвратных движений. Однако отдельные детали могут обрабатываться не на всех станках, поэтому зигзагообразное движение деталей на планировках вполне допустимо.

При размещении станков руководствуются следующими правилами и приемами.

Участки, занятые станками, должны быть, по возможности, наиболее короткими. В машиностроении длина участков составляет 40 — 80 м. Зоны заготовок и готовых деталей включаются в длину участка.

Технологические линии на участках могут располагаться как вдоль пролетов, так и поперек их.

Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков может быть два рис. 5 а или один проход рис. 5 б. В последнем случае продольный проход образуется между одинарным и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (в котором станки расположены друг к другу тыльными сторонами), расположенным у колонн, между станками оставляют поперечные проходы. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд посредине рис. 5 в.

Рис. 5. Расположение станков в пролете:

а — в три ряда с двумя продольными проходами; б — в три ряда с одним продольным и тремя поперечными проходами; в — в четыре ряда с двумя продольными проходами

Станки могут располагаться по отношению к проезду вдоль, поперек рис. 6 и под углом рис. 7. Наиболее удобное расположение вдоль проезда и при обращении станков к проезду фронтом. При поперечном расположении станков затрудняется их обслуживание (подача заготовок, обмен инструментов, приемка деталей и т. д.), так как приходится предусматривать поперечные проходы для доставки деталей на тележках пли электрокарах к рабочим местам. Для лучшего использования площади револьверные станки, автоматы и другие станки для обработки прутковых материалов, а также протяжные, расточные, продольно-фрезерные и продольно-шлифовальные станки располагают под углом. Станки для прутковой работы располагают загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам.

Рис. 6. Продольное и поперечное расположение станков в пролете

Рис. 7. Расположение расточных станков под углом и продольно-строгальных вдоль пролета.

Это более удобно для складирования заготовок и исключает поломку привода при транспортировке деталей. Станки для прутковой работы могут быть также размешены в шахматном порядке рис. 8, причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Расположение токарно-револьверных станков.

Рис. 8. Расположение токарно-револьверных станков

Станки по отношению друг к другу могут располагаться фронтом, «в затылок» и тыльными сторонами. При расположении станков вдоль участка более выгодно используется площадь при тыльном расположении станков.

Таблица 2